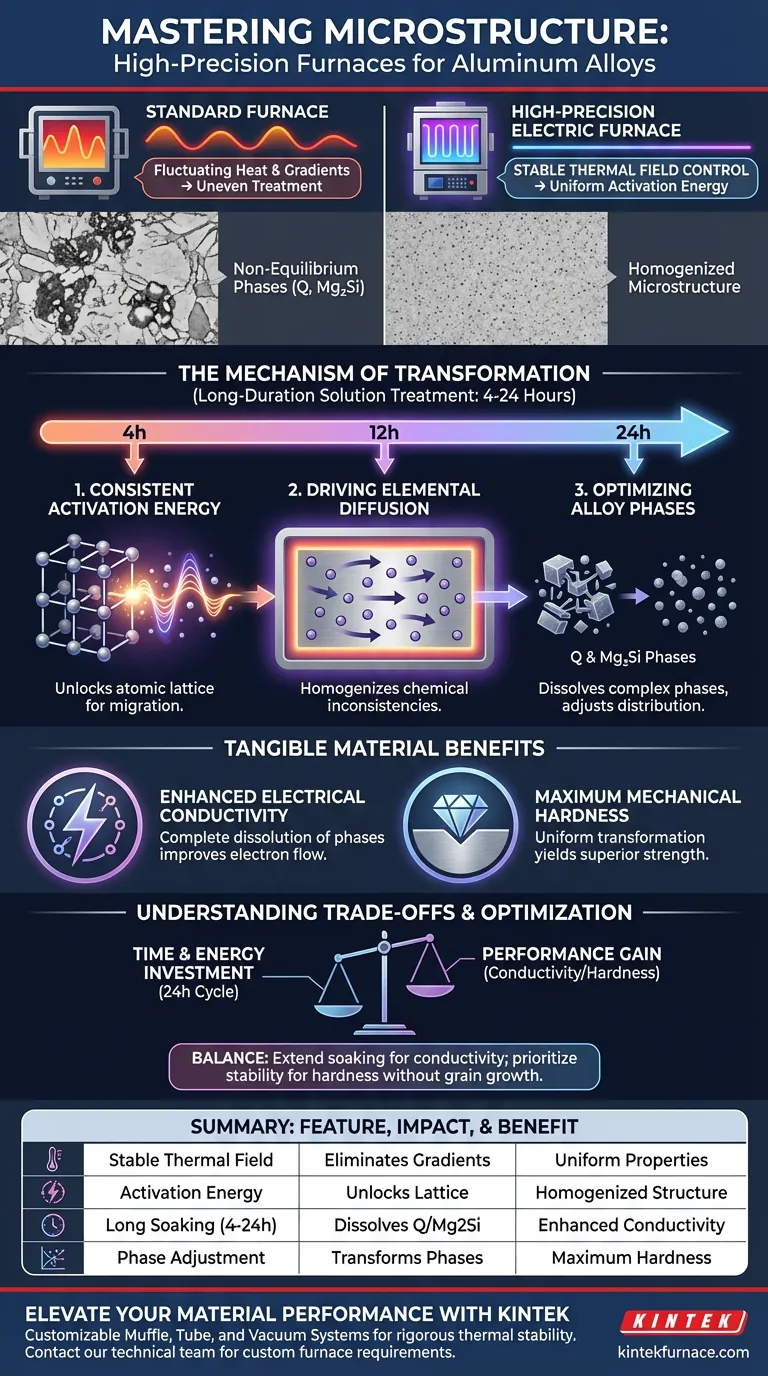

تسهل أفران الكهرباء عالية الدقة التحول المجهري من خلال الحفاظ على مجال حراري مستقر للغاية يوفر طاقة تنشيط متسقة للمادة. تدفع هذه البيئة المتحكم فيها انتشار العناصر عبر البنى المجهرية متعددة الأطوار، مما يسمح للأطوار الأولية غير المتوازنة بتعديل توزيعها العنصري بفعالية على مدى فترات طويلة.

من خلال ضمان طاقة تنشيط موحدة على مدى فترات طويلة (من 4 إلى 24 ساعة)، تدفع هذه الأفران إذابة الأطوار المعقدة مثل Q و Mg2Si. يرتبط هذا التحكم الدقيق بشكل مباشر بتحسينات ملموسة في كل من الموصلية والصلابة المادية.

آلية التغيير المجهري

تحقيق الاستقرار الحراري

الميزة الأساسية لفرن الكهرباء عالي الدقة هي قدرته على الحفاظ على تحكم مستقر في المجال الحراري. على عكس الأفران القياسية التي قد تتذبذب، تلغي الوحدات عالية الدقة تدرجات درجة الحرارة التي يمكن أن تؤدي إلى معالجة غير متساوية.

هذا الاستقرار غير قابل للتفاوض للتغيير المجهري. يضمن أن كل جزء من السبيكة يتلقى المدخلات الحرارية الدقيقة المطلوبة للتغيير.

طاقة تنشيط متسقة

تتطلب التغييرات المجهرية عتبة طاقة محددة لحدوثها. توفر أفران الكهرباء عالية الدقة طاقة تنشيط متسقة طوال دورة التسخين بأكملها.

هذا الإمداد المستمر للطاقة "يفتح" الشبكة الذرية. يسمح للعناصر بالتحرر من مواضعها الأولية والهجرة إلى حيث تكون مطلوبة لتعزيز الهيكل.

دفع الانتشار العنصري

بمجرد التنشيط، تكون آلية التغيير الأساسية هي الانتشار. يعزز الفرن انتشار العناصر في جميع أنحاء البنى المجهرية متعددة الأطوار للسبيكة.

هذه الحركة تجانس المادة. إنها تنعم التناقضات الكيميائية التي تحدث بشكل طبيعي أثناء عملية الصب.

تحسين أطوار السبيكة

تعديل الأطوار غير المتوازنة

غالباً ما تحتوي سبائك الألومنيوم المصبوبة على أطوار أولية غير متوازنة. هذه هياكل غير مستقرة تؤثر سلباً على الخصائص الميكانيكية للمادة.

يسمح المعالجة بالذوبان لفترات طويلة لهذه الأطوار بتعديل توزيعها العنصري. يحتفظ الفرن بالمادة في حالة يمكن لهذه الأطوار أن تذوب فيها أو تتحول إلى تكوينات أكثر استقراراً وفائدة.

استهداف أطوار النحاس والسيليكون

هذه العملية حاسمة بشكل خاص للسبائك التي تحتوي على النحاس والسيليكون. على وجه التحديد، تستهدف الهياكل المعقدة مثل أطوار Q أو أطوار Mg2Si.

بدون حرارة دقيقة، قد تظل هذه الأطوار خشنة أو موزعة بشكل غير متساوٍ. يضمن المعالجة الحرارية الصحيحة تنقيحها ودمجها بشكل صحيح في المصفوفة.

دور وقت النقع

التحول ليس فورياً. تتطلب المعالجة الفعالة تحكماً دقيقاً في أوقات النقع، والتي تتراوح عادة من 4 إلى 24 ساعة.

توفر هذه المدة الممتدة النافذة اللازمة لعمليات الانتشار البطيئة لإكمالها. تضمن وصول المادة إلى أقصى إمكاناتها للموصلية والقوة.

فهم المقايضات

تكلفة الدقة

بينما تزيد المعالجة عالية الدقة من خصائص المواد إلى أقصى حد، فإنها تتطلب استثماراً كبيراً في الوقت. الالتزام بدورة نقع مدتها 24 ساعة يزيد من استهلاك الطاقة ويقلل من الإنتاجية مقارنة بالمعالجات السريعة.

الموازنة بين الصلابة والكفاءة

هناك نقطة تناقص العائد. في حين أن زيادة وقت النقع تحسن بشكل عام أداء الصلابة، يجب على المشغلين تحديد ما إذا كانت الزيادة الهامشية تبرر شغل الفرن لفترة أطول.

اتخاذ القرار الصحيح لهدفك

لتعظيم فوائد المعالجة بالذوبان عالية الدقة، قم بمواءمة إعدادات الفرن الخاصة بك مع أهداف أداء المواد المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: أعط الأولوية للحدود العليا لوقت النقع (أقرب إلى 24 ساعة) لضمان الذوبان والانتشار الكامل لأطوار Q و Mg2Si.

- إذا كان تركيزك الأساسي هو الصلابة: ركز على استقرار المجال الحراري لضمان تحول موحد للأطوار غير المتوازنة دون تحفيز نمو الحبوب.

الدقة في التحكم الحراري هي العامل المحدد في تحويل سبائك الألومنيوم الخام إلى مواد هندسية عالية الأداء.

جدول ملخص:

| الميزة | التأثير على البنية المجهرية | فائدة المادة |

|---|---|---|

| مجال حراري مستقر | يزيل تدرجات درجة الحرارة | خصائص مادية موحدة |

| طاقة التنشيط | يفتح الشبكة الذرية للهجرة | هيكل كيميائي متجانس |

| نقع طويل (4-24 ساعة) | يذيب أطوار Q و Mg2Si | موصلية كهربائية محسنة |

| تعديل الطور | يحول الأطوار غير المتوازنة | أقصى صلابة ميكانيكية |

ارفع أداء مادتك مع KINTEK

الدقة في التحكم الحراري هي الفرق بين سبيكة قياسية ومادة هندسية عالية الأداء. توفر KINTEK أنظمة أفران الغلاف، والأنابيب، والفراغ الرائدة في الصناعة والمصممة خصيصاً للحفاظ على الاستقرار الحراري الصارم المطلوب لمعالجات الذوبان طويلة الأمد.

مدعومة بالبحث والتطوير والتصنيع الخبير، أنظمتنا قابلة للتخصيص بالكامل لتلبية احتياجات الانتشار وتحويل الطور الفريدة لسبائك الألومنيوم الخاصة بك. سواء كنت تستهدف أقصى موصلية كهربائية أو أقصى صلابة هيكلية، تضمن أفران المختبرات المتقدمة من KINTEK نتائج متسقة في كل دورة.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بفريقنا الفني اليوم لمناقشة متطلبات الفرن المخصصة الخاصة بك.

دليل مرئي

المراجع

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف توفر أفران البوتقة فعالية من حيث التكلفة؟ الموازنة بين التكلفة الأولية المنخفضة والكفاءة التشغيلية

- ما هو الدور الذي تلعبه فرن الصندوق ذو درجة الحرارة العالية في المعايرة المسبقة لـ LLZTO؟ إتقان تخليق طور العقيق

- ما هو الغرض من فرن الكوارتز (Muffle Furnace)؟ تحقيق معالجة خالية من التلوث في درجات حرارة عالية

- ما هي بعض الاستخدامات الشائعة لأفران الكتم؟ ضرورية للتحليل والمعالجة الحرارية وتخليق المواد

- ما هي وظيفة الفرن الكهربائي أثناء التكليس المسبق عند 500 درجة مئوية؟ تخليق دعامات CeZrPAl الرئيسية

- ما هي الوظائف الأساسية لأفران المقاومة المخبرية في تنقية الرصاص؟ تحقيق دقة حرارية تصل إلى 700 درجة مئوية

- ما هي وظيفة فرن الصهر ذو درجة الحرارة العالية في تحسين القوة الميكانيكية للطلاءات؟

- ما هي التطورات التكنولوجية الرئيسية في أفران التلدين الحديثة؟ عزز الدقة والكفاءة في مختبرك