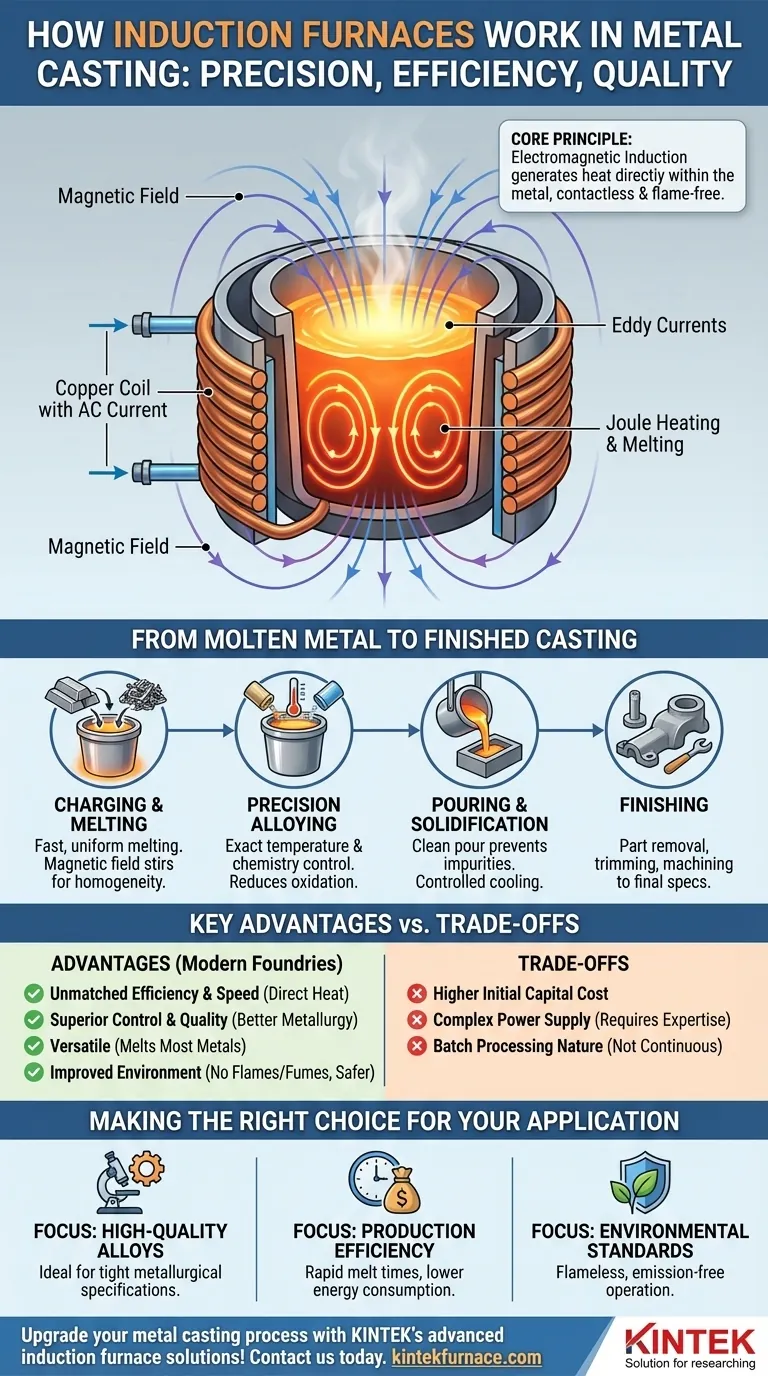

في جوهرها، يستخدم الفرن الحثي مبدأ الحث الكهرومغناطيسي لصهر المعدن دون أي تلامس مباشر أو لهب. يمر تيار كهربائي متردد عبر ملف نحاسي، والذي يولد مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة. يخترق هذا المجال المعدن الموضوع داخل الملف، ويحث تيارات كهربائية داخلية قوية - تُعرف باسم التيارات الدوامية - والتي تولد حرارة شديدة من خلال المقاومة، مما يؤدي إلى صهر المعدن بسرعة ونظافة.

الفرن الحثي ليس مجرد طريقة لصهر المعدن؛ بل هو أداة دقيقة للتحكم في درجة الحرارة والكيمياء وديناميكيات الموائع. يترجم هذا التحكم مباشرة إلى مواد مصبوبة ذات جودة أعلى، ونفايات أقل، وعمليات صهر أكثر كفاءة وأمانًا.

المبدأ الأساسي: الحرارة من المغناطيسية

تعتبر عملية التسخين بالحث طريقة غير تلامسية تحول الطاقة الكهربائية إلى طاقة حرارية بكفاءة ملحوظة. وهي تعتمد على القوانين الأساسية للكهرومغناطيسية.

ملف الحث وتيار التيار المتردد (AC)

قلب الفرن هو ملف مبرد بالماء مصنوع من النحاس عالي التوصيل. يرسل مزود طاقة متخصص تيارًا مترددًا عالي التردد عبر هذا الملف.

توليد المجال المغناطيسي

عندما يتدفق التيار المتردد، فإنه يولد مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة في الفراغ داخل الملف وحوله، حيث توجد شحنة المعدن (أو البوتقة).

حث التيارات الدوامية

يمر هذا المجال المغناطيسي مباشرة عبر المعدن. وفقًا لقانون فاراداي للحث، يحث المجال المغناطيسي المتغير تيارات كهربائية دائرية داخل المعدن نفسه. وتسمى هذه بالتيارات الدوامية.

المقاومة تولد الحرارة (تسخين جول)

يمتلك المعدن مقاومة كهربائية طبيعية. عندما تتدفق التيارات الدوامية القوية ضد هذه المقاومة، فإنها تولد احتكاكًا وحرارة هائلين - وهي ظاهرة تُعرف باسم تسخين جول. ترفع هذه الحرارة درجة حرارة المعدن بسرعة إلى نقطة انصهاره.

من المعدن المصهور إلى المسبوكة النهائية

عملية الصهر هي مجرد الخطوة الأولى. يؤثر التحكم الذي توفره تقنية الحث على سير عمل الصب بأكمله.

الشحن والصهر

يتم شحن الفرن بالمعدن الصلب، والذي يمكن أن يكون على شكل سبائك أو خردة أو مخلفات معاد تدويرها. بمجرد تنشيطه، تكون عملية الصهر سريعة وموحدة، ويقوم المجال المغناطيسي بتحريك الحوض المصهور بشكل طبيعي، مما يعزز تجانس درجة الحرارة ومزيج السبائك.

التحكم الدقيق في السبائك ودرجة الحرارة

تسمح الأنظمة الحثية بتحكم دقيق للغاية في درجة الحرارة. يمنع هذا السخونة الزائدة، مما يقلل من فقدان المعدن بسبب الأكسدة ويحافظ على سلامة عناصر السبائك. يمكن إضافة سبائك جديدة بثقة، مع العلم أنها ستختلط تمامًا.

الصب والتصلب

بمجرد وصول المعدن إلى درجة الحرارة والتكوين المستهدفين، يتم صبه في قالب. تساعد الطبيعة النظيفة للصهر بالحث، الخالية من نواتج الاحتراق، على منع مسامية الغاز والشوائب الأخرى من الدخول إلى المسبوكة.

إنهاء المسبوكة

بعد أن يتصلب المعدن ويبرد، تتم إزالة المسبوكة من القالب. قد تخضع بعد ذلك لعمليات ثانوية مثل التشذيب أو التشغيل الآلي أو المعالجات السطحية لتلبية المواصفات النهائية.

المزايا الرئيسية في المسابك الحديثة

يعتمد تبني الأفران الحثية على فوائد تشغيلية واضحة وقابلة للقياس تعالج التحديات الأساسية لصب المعادن الحديث.

كفاءة وسرعة لا مثيل لهما

الحث أكثر كفاءة في استخدام الطاقة بشكل ملحوظ من الأفران التقليدية التي تعمل بالوقود، لأن الحرارة يتم توليدها مباشرة داخل المعدن. يؤدي هذا إلى دورات صهر أسرع، وزيادة في الإنتاجية، واستهلاك أقل للطاقة لكل طن من المعدن المنصهر.

تحكم وجودة فائقان

تؤدي القدرة على إدارة درجة الحرارة بدقة وإجراء التحريك المتأصل إلى مواد مصبوبة ذات خصائص معدنية محسّنة. يقلل هذا من العيوب، ويحسن الدقة البعدية، ويوفر تشطيبًا سطحيًا أفضل، مما يقلل من الحاجة إلى إعادة العمل المكلفة.

تعدد الاستخدامات عبر المعادن والتقنيات

يمكن للأفران الحثية صهر أي معدن تقريبًا، بما في ذلك الحديد والصلب والنحاس والألمنيوم والسبائك الثمينة. تجعلها طبيعتها الدقيقة مناسبة بشكل خاص للتقنيات المتطلبة مثل الصب الاستثماري، حيث يكون التحكم الدقيق أمرًا بالغ الأهمية.

بيئة عمل محسّنة

على عكس الأفران القائمة على الاحتراق، تنتج الأنظمة الحثية لا لهبًا ولا غازات عادم ضارة. وهي تعمل بمستويات ضوضاء أقل بكثير، مما يخلق بيئة أكثر أمانًا ونظافة وصحة للعاملين في المسابك.

فهم المفاضلات

على الرغم من المزايا الكبيرة، فإن تقنية الحث ليست حلاً شاملاً. يعد الفهم الواضح لقيودها أمرًا بالغ الأهمية للتقييم السليم.

تكلفة رأسمالية أولية أعلى

تتطلب أنظمة الأفران الحثية، بما في ذلك مزودات الطاقة المعقدة، عادةً استثمارًا أوليًا أعلى مقارنة بالأفران التقليدية (Cupola) أو أفران المقاومة.

تعقيد مزود الطاقة

تعد وحدات الطاقة عالية التردد أجهزة إلكترونية معقدة تتطلب معرفة متخصصة للصيانة والإصلاح. كما أنها تعتمد على بنية تحتية مستقرة وقوية للشبكة الكهربائية.

طبيعة المعالجة على دفعات

تعمل معظم الأفران الحثية على دفعات. بالنسبة للمسابك التي تتطلب تدفقًا مستمرًا وغير منقطع للمعدن المصهور، قد يكون الفرن الحثي من النوع القنوي (Channel-type) أو تقنية بديلة أكثر ملاءمة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار تقنية الصهر المناسبة بالكامل على أولوياتك التشغيلية والمتطلبات المحددة لمنتجاتك.

- إذا كان تركيزك الأساسي هو السبائك المعقدة عالية الجودة: فإن التحكم الدقيق في درجة الحرارة والكيمياء في الصهر بالحث ضروري لتلبية المواصفات المعدنية الدقيقة.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج وتوفير الطاقة: توفر أوقات الصهر السريعة واستهلاك الطاقة المنخفض للأفران الحثية ميزة واضحة في خفض التكاليف التشغيلية.

- إذا كان تركيزك الأساسي هو المعايير البيئية وسلامة العمال: توفر عملية الفرن الحثي الخالية من اللهب والخالية من الانبعاثات تحسينًا فوريًا وكبيرًا مقارنة بالبدائل التي تعمل بوقود الأحافير.

في نهاية المطاف، يعد تبني تقنية الفرن الحثي قرارًا استراتيجيًا يمكّن المسابك من إنتاج مواد مصبوبة ذات جودة أعلى وبكفاءة وأمان أكبر.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| المبدأ الأساسي | يستخدم الحث الكهرومغناطيسي لتوليد الحرارة عبر التيارات الدوامية في المعدن، مما يتيح الصهر غير التلامسي. |

| المزايا الرئيسية | كفاءة عالية في استهلاك الطاقة، تحكم دقيق في درجة الحرارة، تعدد الاستخدامات عبر المعادن، تحسين السلامة مع عدم وجود انبعاثات. |

| التطبيقات | مثالية للصب الاستثماري، وإنتاج السبائك، والمسابك التي تعطي الأولوية للجودة والكفاءة. |

| القيود | تكلفة أولية أعلى، مزود طاقة معقد، معالجة على دفعات عادةً. |

قم بترقية عملية صب المعادن لديك مع حلول الأفران الحثية المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا منتجات الأفران ذات الخزانة (Muffle)، والأفران الأنبوبية (Tube)، والأفران الدوارة (Rotary)، وأفران التفريغ والجو المتحكم فيه (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي للبخار المعزز بالبلازما (CVD/PECVD)، بالإضافة إلى إمكانيات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تركز على السبائك عالية الجودة، أو كفاءة الإنتاج، أو المعايير البيئية، فإن حلولنا توفر أداءً موثوقًا ونتائج محسّنة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المسابك لديك ودفع النجاح!

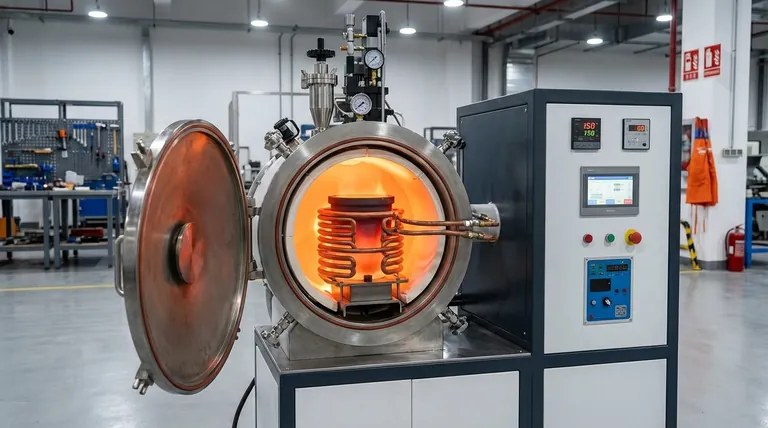

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية