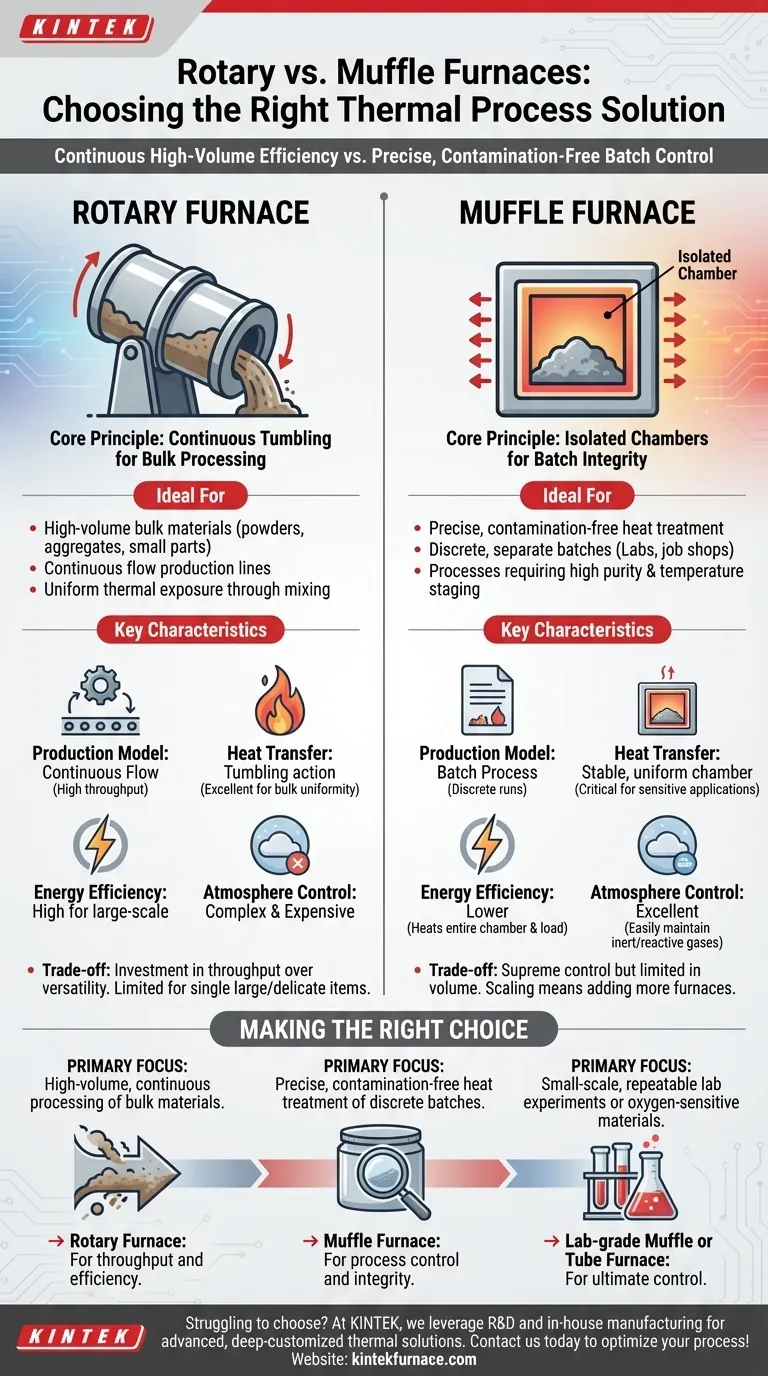

في جوهرها، تخدم الأفران الدوارة والأفران الكُمّية أغراضًا تشغيلية مختلفة بشكل أساسي. تم تصميم الفرن الدوار للمعالجة المستمرة وذات الحجم الكبير للمواد السائبة من خلال التقليب الديناميكي، بينما تم بناء الفرن الكُمّي للمعالجة الحرارية الدقيقة والخالية من التلوث للمواد في بيئة دفعية ثابتة ومعزولة.

إن الاختيار بين الفرن الدوار والفرن الكُمّي ليس مسألة "أيهما أفضل"، بل هو قرار استراتيجي يعتمد على عمليتك. يجب عليك الاختيار بين كفاءة الإنتاجية العالية للمعالجة المستمرة والتحكم المطلق وسلامة المعالجة الدفعية.

الفرق التشغيلي الجوهري

لاختيار الأداة المناسبة، يجب عليك أولاً فهم كيفية تطبيق كل فرن للحرارة. تحدد تصاميمها تطبيقاتها المثالية.

الأفران الدوارة: تقليب مستمر للمعالجة بالجملة

يعمل الفرن الدوار على مبدأ الحركة المستمرة. يتم إدخال المواد في أحد طرفي أنبوب مائل قليلاً ودوار يمر عبر غرفة ساخنة.

يعمل هذا التقليب المستمر على خلط المادة، مما يعرض أسطحًا جديدة لمصدر الحرارة. فكر في الأمر كنشافة ملابس صناعية، تضمن حصول كل حبة أو جزء على تعرض حراري موحد. تم تصميم هذا التصميم بطبيعته من أجل التدفق المستمر.

الأفران الكُمّية: غرف معزولة لسلامة الدفعات

يعمل الفرن الكُمّي على مبدأ العزل. توضع المادة داخل حجرة محكمة الإغلاق ("الكُم")، ثم يتم تسخينها من الخارج.

المفتاح هو أن المادة لا تتلامس أبدًا بشكل مباشر مع عناصر التسخين أو نواتج الاحتراق. يخلق هذا التصميم "صندوق داخل صندوق" بيئة مستقرة ونظيفة للغاية، مما يجعله مثاليًا للعمليات التي تكون فيها النقاوة وتحديد مراحل درجة الحرارة الدقيقة أمرًا بالغ الأهمية. إنها بطبيعتها عملية دفعية.

مقارنة مقاييس الأداء الرئيسية

تؤدي الاختلافات التشغيلية إلى مزايا وعيوب مميزة عبر العديد من المجالات الرئيسية.

نموذج الإنتاج: مستمر مقابل دفعي

تُدمج الأفران الدوارة في خطوط الإنتاج المستمرة. تدخل المواد الخام من طرف واحد، ويخرج المنتج المعالج من الطرف الآخر، مما يتيح إنتاجية عالية دون انقطاع.

تتعامل الأفران الكُمّية مع دفعات منفصلة ومحددة. هذا مثالي لورش العمل، المختبرات، أو تشغيل الإنتاج حيث قد يكون لكل دفعة متطلبات فريدة أو تتطلب مراقبة جودة دقيقة قبل البدء بالدفعة التالية.

نقل الحرارة والانتظام

يوفر التقليب في الفرن الدوار انتظامًا ممتازًا للحرارة للمواد السائبة مثل المساحيق والركام والأجزاء الصغيرة.

توفر الأفران الكُمّية درجات حرارة مستقرة وموحدة للغاية داخل غرفتها المغلقة، وهو أمر بالغ الأهمية للتطبيقات العلمية الحساسة. ومع ذلك، قد يكون تحقيق الانتظام لحمل كبير وثابت أمرًا صعبًا بدون تصميم الفرن المناسب وتدوير الهواء.

كفاءة الطاقة والسرعة

نظرًا لطبيعتها المستمرة والتسخين المباشر للأنبوب الدوار، تعد الأفران الدوارة بشكل عام أكثر كفاءة في استهلاك الطاقة للإنتاج على نطاق واسع.

يمكن أن تكون الأفران الكُمّية أبطأ في التسخين، حيث يجب عليك تسخين غرفة الكُمّ بأكملها بالإضافة إلى حمل العمل. وهذا يجعلها أقل كفاءة للعمل السريع وذو الحجم الكبير ولكنه مقايضة ضرورية للتحكم في العملية.

التحكم في جو العملية

تتفوق الأفران الكُمّية في التحكم في الجو. نظرًا لأن الغرفة محكمة الإغلاق وثابتة، فمن السهل نسبيًا إنشاء والحفاظ على جو غاز خامل أو تفاعلي، وهو أمر بالغ الأهمية لمنع الأكسدة أو تمكين تفاعلات كيميائية محددة.

بينما يمكن تحقيق ذلك، فإن تحقيق ختم مثالي وجو متحكم فيه في الفرن الدوار أكثر تعقيدًا ميكانيكيًا وأكثر تكلفة بسبب الأختام الدوارة في كل طرف من الأنبوب.

فهم المقايضات

لا يوجد فرن هو الحل الأمثل عالميًا. ينطوي اختيارك على قبول مجموعة من التنازلات.

التزام الفرن الدوار

الفرن الدوار هو التزام بنوع معين من العمليات ذات الحجم الكبير. إنه فعال بشكل استثنائي للاستخدام المقصود منه – معالجة المواد الصلبة السائبة – لكنه يفتقر إلى المرونة للتعامل مع مكون واحد كبير أو معالجة حرارية دقيقة لمرة واحدة. إنه استثمار في الإنتاجية على حساب التنوع.

قيود الفرن الكُمّي

يوفر الفرن الكُمّي تحكمًا فائقًا ولكنه محدود بطبيعته في الحجم. يعني زيادة الإنتاج إضافة المزيد من الأفران، وليس ببساطة زيادة معدل تدفق فرن واحد. تصبح قوته في الدقة عنق زجاجة لأي عملية تتطلب إنتاجًا مستمرًا وعالي الحجم.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يسترشد قرارك بالهدف الأساسي لعمليتك الحرارية.

- إذا كان تركيزك الأساسي هو المعالجة المستمرة ذات الحجم الكبير للمواد السائبة (مثل المعادن، المساحيق، أو الأجزاء الصغيرة): فإن الفرن الدوار هو الخيار الواضح لإنتاجيته وكفاءته.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الدقيقة والخالية من التلوث لدفعات منفصلة: يوفر الفرن الكُمّي التحكم في العملية وسلامتها التي تحتاجها.

- إذا كان تركيزك الأساسي هو التجارب المعملية صغيرة الحجم والقابلة للتكرار بدرجة عالية أو معالجة المواد الحساسة للأكسجين: يوفر الفرن الكُمّي المعياري للمختبرات أو فرن الأنبوب المتخصص أقصى درجات التحكم.

يُمكّنك فهم الفرق الجوهري بين التقليب المستمر والتسخين الدفعي المعزول من اختيار الفرن الذي يخدم كأصل حقيقي لعمليتك.

جدول الملخص:

| الميزة | الفرن الدوار | الفرن الكُمّي |

|---|---|---|

| نموذج الإنتاج | تدفق مستمر | عملية دفعية |

| نقل الحرارة | عملية التقليب لانتظام المواد السائبة | غرفة مستقرة ومعزولة للدقة |

| كفاءة الطاقة | عالية للإنتاج على نطاق واسع | أقل، مناسبة للبيئات الخاضعة للتحكم |

| التحكم في الغلاف الجوي | أختام معقدة ومكلفة | ممتاز للغازات الخاملة/التفاعلية |

| الاستخدام المثالي | المواد السائبة ذات الحجم الكبير | تطبيقات حساسة وخالية من التلوث |

هل تواجه صعوبة في اختيار الفرن المناسب لاحتياجات مختبرك أو إنتاجك؟ في KINTEK، نستغل البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول متطورة لدرجات الحرارة العالية مصممة خصيصًا لتلبية متطلباتك الفريدة. تشمل مجموعة منتجاتنا أفران الكُمّ والأنبوب والأفران الدوارة وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية. سواء كنت بحاجة إلى كفاءة إنتاجية عالية أو تحكم مطلق في الدفعة، يمكننا مساعدتك في تحسين عملياتك الحرارية. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز عملياتك وتقديم نتائج دقيقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية