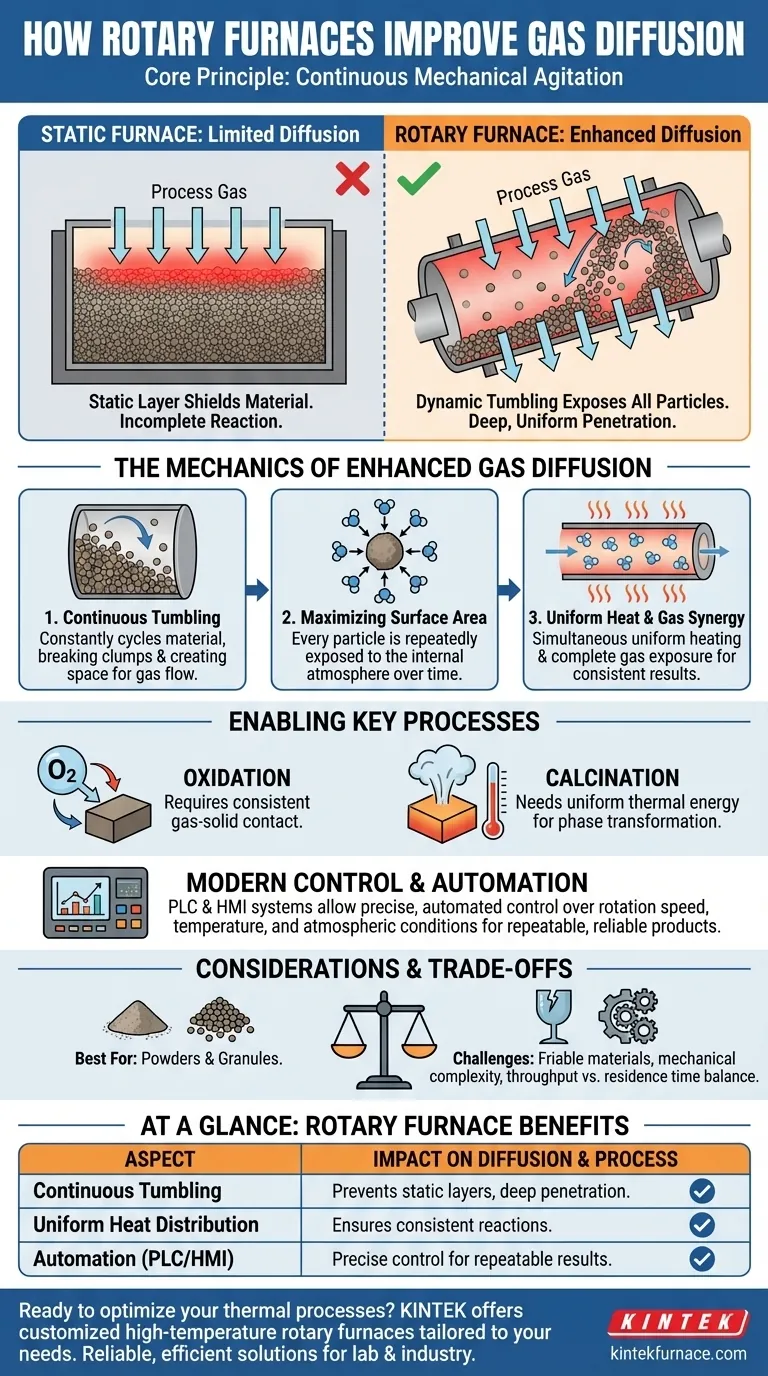

في جوهرها، تعمل الأفران الدوارة على تحسين انتشار الغاز من خلال التحريك الميكانيكي المستمر. يؤدي الدوران البطيء والثابت لأنبوب الفرن إلى تقليب المادة التي تتم معالجتها، مما يضمن تعرض كل جسيم بشكل متكرر وشامل للجو الداخلي. يمنع هذا العمل الديناميكي تكون طبقة علوية ثابتة قد تحجب الجزء الأكبر من المادة، مما يسمح لغازات العملية باختراقها بعمق وبشكل موحد.

الميزة الأساسية للفرن الدوار ليست ميزة واحدة فحسب، بل هي التآزر بين إجراءاته الأساسية: يوفر الدوران حرارة موحدة وتعرضًا كاملاً للغاز في نفس الوقت. وهذا يحول عملية ثابتة قد تكون غير فعالة إلى عملية مستمرة وعالية الاتساق.

ميكانيكا انتشار الغاز المعزز

في العديد من العمليات الحرارية، يمثل ضمان قدرة الغاز على التفاعل مع مادة صلبة التحدي المركزي. تم تصميم الفرن الدوار خصيصًا لحل هذه المشكلة.

التغلب على مشكلة الطبقة الثابتة

في الفرن الثابت، يمكن لغازات العملية أن تتفاعل فقط مع الطبقة العلوية من طبقة المادة. تكون الجسيمات الموجودة بالأسفل محمية، مما يؤدي إلى تفاعل غير مكتمل أو غير فعال للغاية.

هذا يعني أن العملية محدودة بالمعدل البطيء الذي يمكن للغاز أن ينتشر به عبر مسحوق أو طبقة حبيبية ثابتة ومضغوطة.

دور التقليب المستمر

يتكون الفرن الدوار من أسطوانة طويلة مائلة تدور ببطء. يرفع هذا الحركة المادة باستمرار ويسبب سقوطها أو تقليبها.

هذا العمل الميكانيكي البسيط هو المفتاح. فهو يقوم بتدوير المادة باستمرار من قاع الطبقة إلى السطح، ويكسر أي تكتلات ويخلق مساحة لتدفق الغاز.

زيادة مساحة السطح المكشوفة

من خلال تقليب المادة، يضمن الفرن تعرض السطح الكامل لكل جسيم لغاز العملية بمرور الوقت. هذا يحول التفاعل من ظاهرة على مستوى السطح إلى عملية حجمية حقيقية.

لا يؤدي هذا التعرض المحسن إلى تحسين اكتمال التفاعل فحسب، بل يمكنه أيضًا زيادة سرعة التفاعل وتقليل استهلاك الغاز بشكل عام.

ما وراء الانتشار: مبدأ التوحيد

تمتد فوائد التصميم الدوار إلى ما وراء انتشار الغاز، مما يخلق بيئة معالجة عالية التحكم والكفاءة.

توزيع حرارة متسق

يضمن نفس الدوران الذي يعرض المادة للغاز أيضًا تعرضًا موحدًا للحرارة. مع تقليب الجسيمات، يتم تسخينها بالتساوي بواسطة جدران الفرن، التي تتلقى الطاقة من عناصر التسخين الخارجية.

تمنع طريقة التسخين غير المباشر هذه النقاط الساخنة والتدرجات الحرارية، مما يضمن أن كل جسيم يواجه نفس نمط درجة الحرارة، وهو أمر بالغ الأهمية لتكرار العملية.

تمكين العمليات الكيميائية الرئيسية

هذا المستوى من التحكم ضروري لعمليات مثل الأكسدة والتكليس. تتطلب الأكسدة، التي تتضمن زيادة الأكسجين، اتصالًا ثابتًا بين الغاز والصلب لتتم بفعالية.

وبالمثل، يستخدم التكليس الطاقة الحرارية لدفع تحولات الطور، والتي تحدث بشكل أكثر قابلية للتنبؤ عندما يكون التسخين موحدًا تمامًا.

الأتمتة والتحكم في العمليات

تستفيد الأفران الدوارة الحديثة من أنظمة وحدات التحكم المنطقية القابلة للبرمجة (PLCs) وواجهة الإنسان والآلة (HMI). تتيح هذه الأدوات التحكم الدقيق والمؤتمت في سرعة الدوران ودرجة الحرارة وظروف الغلاف الجوي.

تضمن هذه الأتمتة الحفاظ على الظروف الموحدة باستمرار، مما يؤدي إلى كفاءة تشغيل أعلى ومنتج نهائي أكثر قابلية للتكرار والموثوقية.

فهم المقايضات

على الرغم من فعاليتها العالية، فإن الأفران الدوارة ليست حلًا عالميًا. يقدم تصميمها اعتبارات محددة يجب وزنها.

ملاءمة المواد

يعد عمل التقليب مثاليًا للمساحيق والحبيبات والمواد الصلبة الصغيرة. ومع ذلك، يمكن أن يكون عنيفًا جدًا للمواد الهشة التي تتكسر أو تتآكل بسهولة. قد تصبح المساحيق الدقيقة جدًا محمولة جوًا وتتطلب معالجة خاصة.

التعقيد الميكانيكي

مقارنة بفرن صندوقي ثابت، فإن الفرن الدوار آلة أكثر تعقيدًا. تتطلب الأسطوانة الدوارة موانع تسرب متخصصة، ومحركات دفع، ومحامل دعم تزيد من عبء الصيانة.

الإنتاجية مقابل وقت الإقامة

هناك مقايضة متأصلة بين سرعة المعالجة (الإنتاجية) والوقت الذي تقضيه المادة في الفرن (وقت الإقامة). ستؤدي السرعة الأسرع للدوران أو الميل الأكثر حدة إلى زيادة الإنتاجية ولكنها تقلل الوقت المتاح لإكمال التفاعلات، مما يتطلب معايرة دقيقة.

تطبيق هذا على عمليتك

يعتمد اختيار تقنية الفرن المناسبة على الموازنة بين متطلبات العملية وتعقيد التشغيل.

- إذا كان تركيزك الأساسي هو تحقيق تفاعل كامل بين الغاز والصلب (مثل الأكسدة): فإن الفرن الدوار متفوق لأن تقليبه المستمر يضمن تعرضًا موحدًا للغاز في جميع أنحاء المادة.

- إذا كان تركيزك الأساسي هو معالجة عالية الإنتاجية للمساحيق أو الحبيبات: فإن الفرن الدوار المستمر مثالي، حيث يجمع بين التسخين الموحد والتفاعل مع سير عمل فعال ومؤتمت.

- إذا كنت تعالج أجسامًا صلبة كبيرة مفردة أو مواد عرضة للكسر: قد يكون الفرن الثابت أو الدفعي أكثر ملاءمة، حيث أن عمل التقليب في الفرن الدوار قد يسبب تلفًا.

في النهاية، يتفوق الفرن الدوار بتحويل طبقة المادة من حاجز ثابت إلى حجم ديناميكي وتفاعلي.

جدول الملخص:

| الجانب | التأثير على انتشار الغاز |

|---|---|

| التقليب المستمر | يمنع الطبقات الثابتة، ويعرض جميع الجسيمات للغاز لاختراق عميق |

| توزيع حراري موحد | يضمن درجة حرارة متساوية، ويدعم تفاعلات متسقة مثل الأكسدة |

| الأتمتة (PLC/HMI) | يسمح بالتحكم الدقيق في الدوران والجو للحصول على نتائج قابلة للتكرار |

| ملاءمة المواد | الأفضل للمساحيق والحبيبات؛ قد لا يكون مناسبًا للمواد الهشة أو الدقيقة |

هل أنت مستعد لتحسين عملياتك الحرارية باستخدام حلول الأفران الدوارة المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط منتجاتنا الأفران الدوارة، وأفران الكتم، وأفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تتعامل مع المساحيق أو الحبيبات أو تحتاج إلى انتشار محسّن للغاز للأكسدة والتكليس، تقدم KINTEK حلولًا موثوقة وفعالة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين أداء مختبرك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات