في جوهره، يمنع فرن التفريغ الأكسدة ونزع الكربنة عن طريق إزالة الغلاف الجوي التفاعلي الذي يسبب هذه التغيرات الكيميائية فعليًا. باستخدام مضخات قوية لإخلاء الهواء من غرفة تسخين محكمة الإغلاق، يخلق الفرن بيئة بمستويات منخفضة جدًا من الأكسجين. بدون وجود الأكسجين، يمكن تسخين قطعة العمل المعدنية إلى درجات حرارة عالية جدًا دون تكوين طبقة أكسيد (صدأ) أو فقدان الكربون السطحي.

القيمة الحقيقية لفرن التفريغ لا تكمن فقط في منع الصدأ؛ بل في تحقيق تحكم مطلق في كيمياء سطح المادة وسلامتها الهيكلية. يتيح هذا التحكم إنتاج مكونات عالية النقاوة ومستقرة الأبعاد يستحيل إنشاؤها في فرن جوي قياسي.

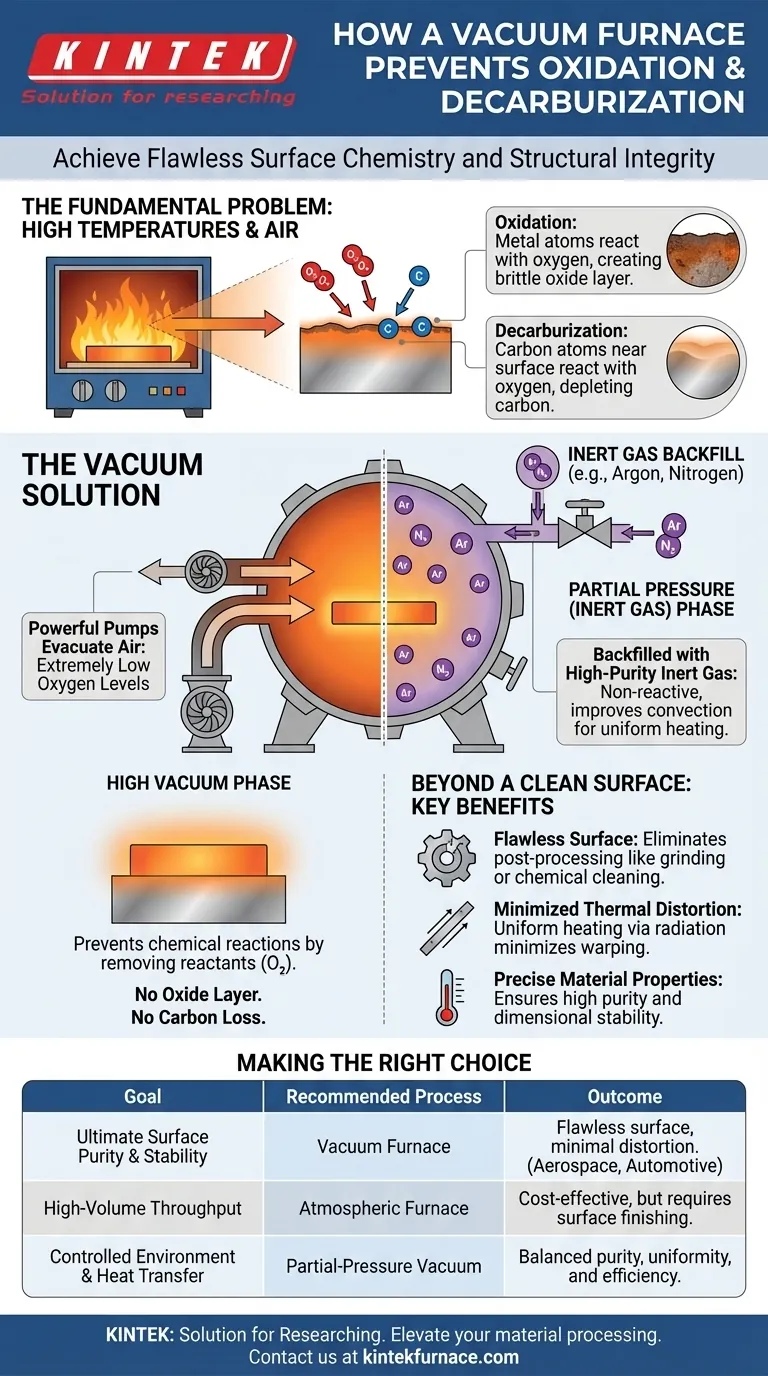

المشكلة الأساسية: درجات الحرارة العالية والهواء

يؤدي تسخين المعادن في وجود جو عادي إلى تفاعلات كيميائية متوقعة وغالبًا ما تكون غير مرغوبة. فهم هذه التفاعلات هو المفتاح لتقدير سبب فعالية التفريغ.

كيف تحدث الأكسدة

عند درجات الحرارة المرتفعة، تصبح ذرات المعدن شديدة التفاعل. تتحد بسهولة مع جزيئات الأكسجين في الهواء، وهي عملية تعرف باسم الأكسدة. هذا يخلق طبقة هشة، وغالبًا ما تكون متغيرة اللون، من أكسيد المعدن على سطح قطعة العمل.

كيف يحدث نزع الكربنة

بالنسبة للسبائك القائمة على الكربون مثل الفولاذ، يحدث تفاعل مماثل مع الكربون. عند الحرارة العالية، يمكن لذرات الكربون القريبة من السطح أن تتفاعل مع الأكسجين في الغلاف الجوي. يؤدي هذا التفاعل إلى استنفاد محتوى الكربون في الطبقة السطحية، وهي عملية تسمى نزع الكربنة، مما يؤدي إلى سطح أكثر ليونة وضعفًا.

حل التفريغ

يعالج فرن التفريغ هذه المشكلة مباشرة عن طريق إزالة المتفاعل الأساسي: الأكسجين. تقوم مضخات التفريغ بإخلاء غرفة التسخين إلى مستوى ضغط منخفض ومحدد. عن طريق تقليل عدد جزيئات الأكسجين والغازات الأخرى بشكل كبير، يقوم الفرن بتجويع التفاعلات الكيميائية للأكسدة ونزع الكربنة بفعالية قبل أن تبدأ.

ما وراء التفريغ: دور الضغط الجزئي

في حين أن التفريغ العالي فعال، غالبًا ما يتم تحسين العملية باستخدام غازات خاملة لإنشاء جو متحكم فيه بدقة وغير تفاعلي.

عملية إعادة الملء

في العديد من التطبيقات، يتم إخلاء الغرفة أولاً لإزالة الهواء. ثم يتم "إعادة ملئها" جزئيًا أو كليًا بغاز خامل (غير تفاعلي) عالي النقاوة، وأكثرها شيوعًا الأرجون أو النيتروجين.

لماذا نستخدم غازًا خاملًا؟

تخدم بيئة الضغط الجزئي هذه غرضين. أولاً، تستمر في منع الأكسدة ونزع الكربنة لأن الغاز الخامل لن يتفاعل مع المعدن الساخن. ثانيًا، تحسن جزيئات الغاز انتقال الحرارة عن طريق الحمل الحراري، مما يؤدي غالبًا إلى تسخين أكثر انتظامًا وأوقات دورات أسرع مقارنة بالتسخين في تفريغ قاسٍ، والذي يعتمد فقط على الإشعاع.

فهم الآثار الأوسع

إن اختيار استخدام فرن التفريغ مدفوع بفوائد تتجاوز السطح النظيف. يتعلق الأمر بالجودة النهائية وسلامة المكون نفسه.

الفائدة الأساسية: سطح خالٍ من العيوب

الميزة الأكثر وضوحًا هي سطح قطعة عمل ساطع ونظيف وغير متغير فور خروجه من الفرن. هذا يلغي الحاجة إلى خطوات ما بعد المعالجة مثل الطحن أو السفع أو التنظيف الكيميائي لإزالة طبقة الأكسيد أو الطبقة منزوعة الكربنة، مما يوفر الوقت ويحافظ على الأبعاد الدقيقة للقطعة.

ميزة رئيسية: تقليل التشوه الحراري

في التفريغ، تنتقل الحرارة بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري. تعمل هذه الطريقة على تسخين قطعة العمل بشكل أبطأ وأكثر انتظامًا، مما يؤدي إلى فرق درجة حرارة أصغر بكثير بين سطح الجزء ولبّه. يقلل هذا التخفيض في الإجهاد الحراري بشكل كبير من التشوه والاعوجاج، وهو أمر بالغ الأهمية للمكونات المعقدة وعالية الدقة.

القيود الرئيسية: التكلفة ووقت الدورة

يأتي هذا المستوى العالي من التحكم بتكلفة. أفران التفريغ أكثر تعقيدًا وتكلفة للتشغيل من الأفران الجوية التقليدية. كما أن عملية إخلاء الغرفة ومعدلات التسخين الأبطأ تؤدي إلى أوقات دورات إجمالية أطول.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار العملية الحرارية الصحيحة الموازنة بين خصائص المواد المرغوبة وكفاءة الإنتاج والتكلفة.

- إذا كان تركيزك الأساسي على النقاء النهائي للسطح واستقرار الأبعاد: فإن فرن التفريغ هو الخيار الأمثل للقضاء على الأكسدة وتقليل التشوه في المكونات الهامة.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة حيث يكون بعض التشطيب السطحي مقبولًا: قد يوفر الفرن الجوي التقليدي حلاً أكثر فعالية من حيث التكلفة.

- إذا كنت بحاجة إلى منع التفاعلات الكيميائية مع تحسين انتقال الحرارة: توفر عملية التفريغ الجزئي باستخدام غاز خامل لإعادة الملء بيئة متوازنة ومتحكم فيها بشكل كبير.

في النهاية، استخدام فرن التفريغ هو قرار لإعطاء الأولوية للسلامة المعدنية والأبعاد للمنتج النهائي قبل كل شيء.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| الآلية | يزيل الأكسجين عبر مضخات التفريغ وإعادة الملء بالغاز الخامل لمنع التفاعلات الكيميائية. |

| الفوائد | يمنع الأكسدة ونزع الكربنة، ويقلل من التشوه الحراري، ويزيل الحاجة إلى ما بعد المعالجة. |

| التطبيقات | مثالي للمكونات عالية النقاوة والمستقرة الأبعاد في صناعات مثل الطيران والسيارات. |

| القيود | تكلفة أعلى وأوقات دورات أطول مقارنة بالأفران الجوية. |

ارتقِ بمعالجة المواد الخاصة بك باستخدام حلول أفران التفريغ المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم أفرانًا عالية الحرارة مثل أفران التفريغ والجو، وأفران المحف، والأنابيب، والأفران الدوارة، وأنظمة CVD/PECVD، المصممة خصيصًا لتلبية احتياجاتك الفريدة مع التخصيص العميق. حقق منعًا مثاليًا للأكسدة ونزع الكربنة للحصول على جودة مكونات فائقة —اتصل بنا اليوم لمناقشة كيف يمكننا تحسين كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- ما هي وظيفة فرن التلبيد الفراغي في طلاءات CoNiCrAlY؟ إصلاح البنى الدقيقة المرشوشة بالبارد

- لماذا يلزم فرن التلبيد بالضغط الساخن الفراغي للسيراميك النانوي؟ الحفاظ على الهيكل بالضغط

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- كيف يسهل تطبيق الضغط في فرن الضغط الساخن الفراغي عملية التلبيد للمركبات النحاسية؟ تحسين الكثافة