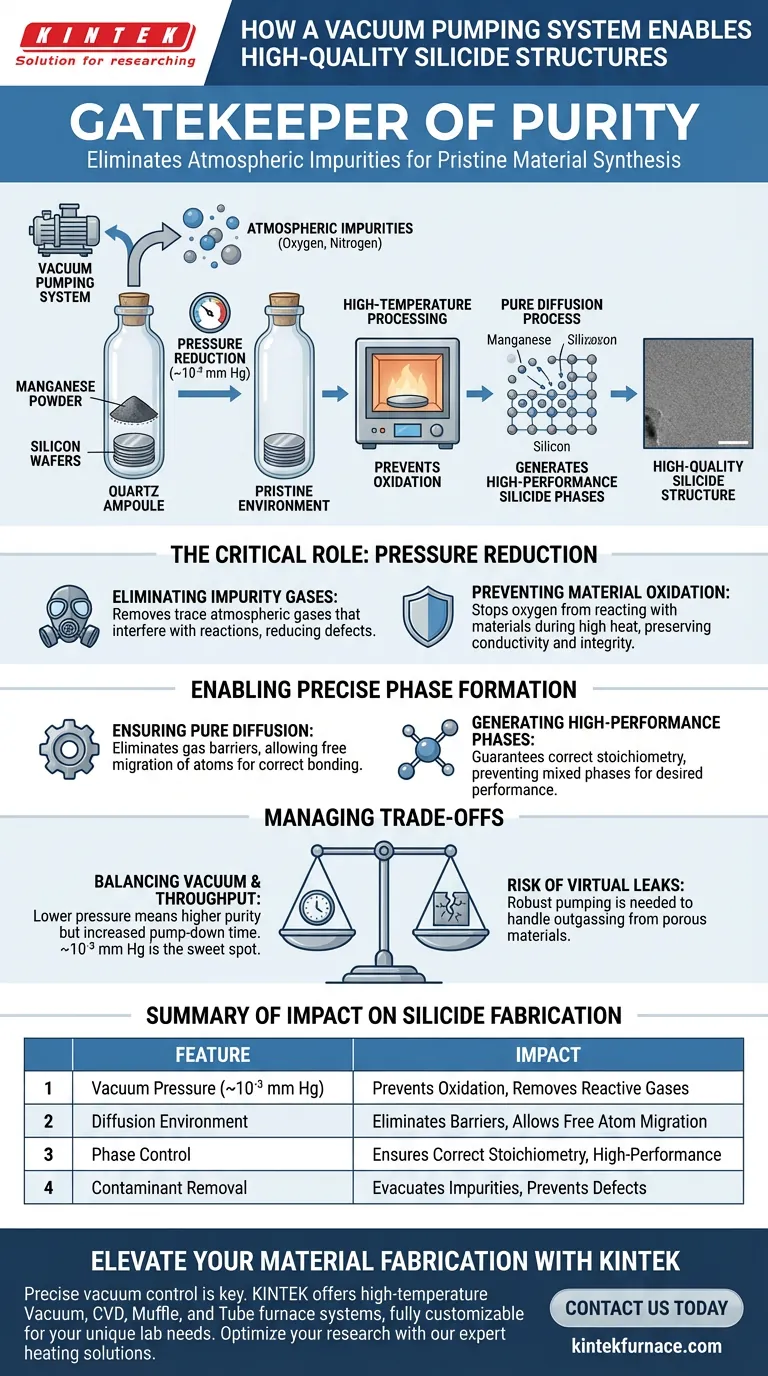

يعمل نظام ضخ التفريغ كحارس أساسي للنقاء أثناء تصنيع السليسيد. من خلال خفض الضغط الداخلي لوعاء التفاعل (مثل الأمبولة) إلى حوالي 10⁻³ مم زئبق، يقوم النظام بإخلاء الأكسجين والملوثات الجوية الأخرى بنشاط. هذا يخلق البيئة النقية اللازمة لمنع أكسدة المواد الحساسة مثل مسحوق المنغنيز ورقائق السيليكون أثناء المعالجة ذات درجات الحرارة العالية.

المتطلب الأساسي لا يمكن تكوين هياكل السليسيد عالية الجودة في وجود شوائب جوية. يزيل نظام التفريغ التداخل في الطور الغازي، مما يضمن أن التفاعل بين المعدن والسيليكون مدفوع بالانتشار فقط بدلاً من الأكسدة، وهو أمر ضروري لتوليد أطوار مواد عالية الأداء.

الدور الحاسم لخفض الضغط

لفهم سبب عدم الاستغناء عن نظام التفريغ، يجب على المرء أن ينظر إلى ما هو أبعد من الآليات البسيطة للضخ. الهدف ليس مجرد "ضغط منخفض"، بل الاستبعاد المحدد للعناصر التفاعلية.

إزالة الغازات الملوثة

الوظيفة الأساسية لنظام التفريغ هي إزالة الغازات المحيطة من أمبولة التفاعل. حتى الكميات الضئيلة من الغازات الموجودة في الهواء العادي يمكن أن تتداخل مع التفاعلات الكيميائية.

من خلال تحقيق ضغط يبلغ حوالي 10⁻³ مم زئبق، يقلل النظام كثافة جزيئات الغاز هذه إلى مستويات لا يمكن إهمالها. هذا يزيل بشكل فعال المتغيرات التي تؤدي إلى عيوب غير متوقعة في المواد.

منع أكسدة المواد

يتطلب تصنيع السليسيد درجات حرارة عالية لتحفيز التفاعل بين المعدن والسيليكون. لسوء الحظ، تسرع الحرارة أيضًا الأكسدة.

بدون تفريغ، سيتفاعل كل من مسحوق المنغنيز المصدر ورقائق السيليكون مع الأكسجين المتبقي. سيؤدي ذلك إلى تكوين طبقات أكسيد غير مرغوب فيها على السطح، مما يفسد الخصائص الموصلة للمادة وسلامتها الهيكلية.

تمكين تكوين الطور الدقيق

بمجرد إزالة الملوثات، يخلق نظام التفريغ الظروف المادية اللازمة لحدوث التخليق الكيميائي الصحيح.

ضمان عملية انتشار نقي

تكوين السليسيد هو في الأساس عملية انتشار حيث تنتقل ذرات المعدن إلى شبكة السيليكون.

يمكن أن تعمل شوائب الأكسجين أو النيتروجين كحواجز لهذا الانتقال، مما يسد مسار الانتشار. من خلال الحفاظ على التفريغ، يضمن النظام بيئة "انتشار نقي" حيث يمكن للذرات التحرك بحرية والترابط بشكل صحيح.

توليد أطوار عالية الأداء

الهدف النهائي لهذه العملية هو إنشاء أطوار محددة وعالية الأداء، مثل سليسيد المنغنيز.

إذا كانت البيئة غير نقية، فإن نسبة العناصر في المنتج النهائي تتغير، مما يؤدي إلى أطوار مختلطة أو أداء ضعيف. يضمن التفريغ أن الهيكل الناتج يتكون من المادة المطلوبة ذات الطور الواحد اللازمة لتصنيع أجهزة عالية الجودة.

فهم المقايضات

في حين أن أنظمة التفريغ ضرورية، إلا أنها تقدم تحديات محددة يجب إدارتها لضمان النجاح.

الموازنة بين مستوى التفريغ والإنتاجية

تحقيق ضغوط أقل من 10⁻³ مم زئبق ينتج عنه نقاء أعلى ولكنه يزيد من وقت "الضخ" بشكل كبير.

يجب على مهندسي العمليات الموازنة بين الحاجة إلى نقاء شديد وأوقات دورة التصنيع. بالنسبة للعديد من عمليات السليسيد، فإن عتبة 10⁻³ مم زئبق هي "النقطة المثلى" حيث يتم منع الأكسدة دون تأخيرات مفرطة في المعالجة.

خطر التسربات الافتراضية

مضخة عالية الجودة عديمة الفائدة إذا كانت الغرفة تحتوي على مواد "تطلق الغازات" (تطلق الهواء المحبوس) تحت التفريغ.

يمكن للمواد المسامية أو جيوب الهواء المحبوسة داخل الأمبولة أن تعمل كتسربات افتراضية، مما يرفع الضغط أثناء مرحلة التسخين. يجب أن يكون نظام الضخ قويًا بما يكفي للتعامل مع إطلاق الغازات هذا للحفاظ على سلامة عملية الانتشار.

اتخاذ القرار الصحيح لهدفك

تعتمد فعالية تصنيع السليسيد لديك على مدى صرامة تحكمك في بيئة التفريغ بالنسبة لأهداف المواد المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو نقاء الطور: تأكد من أن نظامك يمكنه الحفاظ بشكل موثوق على 10⁻³ مم زئبق أو أقل طوال دورة التسخين بأكملها لاستبعاد الأكسدة تمامًا.

- إذا كان تركيزك الأساسي هو اتساق العملية: قم بتطبيق بروتوكولات صارمة لفحص التسرب وإطلاق الغازات لمنع التقلبات الجوية من تغيير معدل الانتشار من دفعة إلى أخرى.

تحكم في الجو، وتتحكم في جودة المواد.

جدول ملخص:

| الميزة | التأثير على تصنيع السليسيد |

|---|---|

| ضغط التفريغ (10⁻³ مم زئبق) | يزيل الأكسجين الجوي والغازات التفاعلية لمنع أكسدة المواد. |

| بيئة الانتشار | يزيل حواجز الطور الغازي، مما يسمح لذرات المعدن بالانتقال بحرية إلى شبكة السيليكون. |

| التحكم في الطور | يضمن نسبة العناصر الصحيحة لأطوار عالية الأداء مثل سليسيد المنغنيز. |

| إزالة الملوثات | يفرغ الشوائب المطلقة للغازات لمنع العيوب الهيكلية وتدهور المواد. |

ارتقِ بتصنيع المواد لديك مع KINTEK

التحكم الدقيق في التفريغ هو الفرق بين السليسيدات عالية الأداء والدفعات الفاشلة. مدعومة بالبحث والتطوير الخبير والتصنيع عالمي المستوى، تقدم KINTEK أنظمة أفران تفريغ و CVD و Muffle و Tube ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية احتياجات مختبرك الفريدة.

توفر أنظمتنا الجو النقي والاستقرار الحراري المطلوب لتخليق المواد المتقدمة. اتصل بنا اليوم لمناقشة متطلبات مشروعك واكتشاف كيف يمكن لحلول التسخين الخبيرة لدينا تحسين نتائج البحث والإنتاج لديك.

دليل مرئي

المراجع

- A. T. Mamadalimov, Makhmudhodzha Isaev. Study of infrared quenching in silicide-silicon-silicide structures. DOI: 10.62476/apr61.55

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- صمام إيقاف كروي كروي عالي التفريغ من الفولاذ المقاوم للصدأ 304 316 لأنظمة التفريغ

يسأل الناس أيضًا

- لماذا يُفضل فرن التجفيف بالتفريغ للهواء لخلائط مساحيق Al2O3/TiC؟ منع الأكسدة وتحسين الكثافة

- ما هي تطبيقات فرن اللحام الصلب في صناعة الأدوات والقوالب؟ عزز الأداء وخفض التكاليف

- ما هي الاختلافات الرئيسية في درجة الحرارة القصوى بين أفران التفريغ المنخفض والتفريغ العالي؟ افتح حرارة أعلى للحصول على النقاء

- كيف تحمي المبرد الفرن الفراغي نفسه؟ إطالة عمر المعدات من خلال التبريد الفعال

- ما هي فوائد استخدام أفران التسقية ذات القاع المنسدل؟تحسين أداء المعادن بدقة متناهية

- كيف يساعد الأرجون في التحكم في تطاير الألومنيوم في أفران التفريغ؟ أتقن إنتاجيتك في الصهر

- ما هو الفرق بين فرن التفريغ والفرن الهوائي؟ أتقن بيئة المعالجة الحرارية لموادك

- ما هو الدور الذي تلعبه أفران المختبرات ذات درجات الحرارة العالية في نمو البلورات الأحادية من Ni3In2Se2؟ تحكم دقيق في النمو