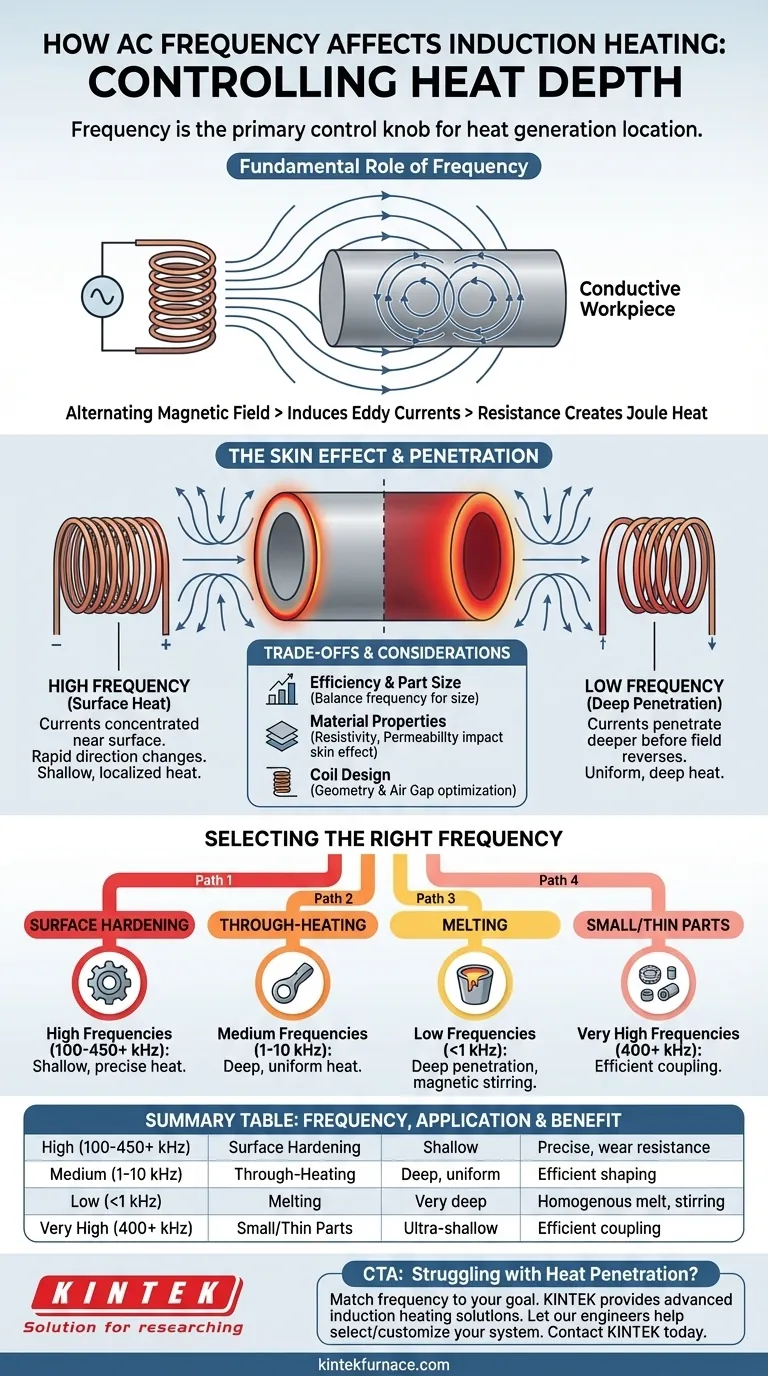

في التسخين بالحث، التردد هو مفتاح التحكم الأساسي لتحديد مكان توليد الحرارة داخل المادة. يحدد تردد التيار المتردد (AC) بشكل مباشر عمق اختراق الحرارة. الترددات العالية تخلق حرارة سطحية ضحلة، بينما الترددات المنخفضة تخترق أعمق في الجزء.

اختيار التردد الصحيح لا يتعلق بجعل الشيء "أكثر سخونة"، بل بالتحكم الدقيق في مكان توليد تلك الحرارة. تعتمد كفاءة ونجاح عملية الحث بأكملها - من تصليد سطح ترس إلى صهر بوتقة معدنية - على مطابقة التردد مع المادة والنتيجة المرجوة.

الدور الأساسي للتردد

لفهم كيفية تحكم التردد في الحرارة، يجب أن ننظر أولاً إلى الآلية الأساسية للتحريض. تعتمد هذه العملية على إنشاء مجال مغناطيسي متغير لتوليد الحرارة دون أي اتصال مادي.

المصدر: المجال المغناطيسي المتناوب

يبدأ نظام التسخين بالحث بملف متصل بمصدر طاقة تيار متردد. عندما يتدفق التيار المتردد عبر هذا الملف، فإنه يولد مجالًا مغناطيسيًا قويًا وسريع التغير حوله.

حث التيارات الدوامية

عندما يتم وضع قطعة عمل موصلة، مثل قطعة من الفولاذ، داخل هذا المجال المغناطيسي، فإن المجال يحث تيارات كهربائية داخل الجزء. تُعرف هذه التيارات الدائرية باسم التيارات الدوامية.

المقاومة تخلق الحرارة

تتمتع مادة قطعة العمل بمقاومة طبيعية لتدفق هذه التيارات الدوامية. تخلق هذه المقاومة احتكاكًا للإلكترونات، مما يؤدي إلى حرارة شديدة وموضعية، وهو مبدأ يُعرف باسم تسخين جول.

كيف يتحكم التردد في اختراق الحرارة: تأثير الجلد

تردد التيار المتردد ليس مجرد تفصيل ثانوي؛ إنه العامل الحاسم الذي يحدد سلوك التيارات الدوامية بسبب ظاهرة تسمى تأثير الجلد.

ما هو تأثير الجلد؟

تأثير الجلد هو ميل التيار المتردد للتركيز بالقرب من سطح الموصل. تكون التيارات الدوامية المحفزة أقوى على السطح الخارجي لقطعة العمل وتتضاءل كثافتها بشكل أسي نحو المركز.

الترددات العالية: تركيز الحرارة على السطح

تتسبب الترددات الأعلى في تغيير اتجاه المجال المغناطيسي بسرعة أكبر. وهذا يجبر التيارات الدوامية المحفزة على التدفق في طبقة رقيقة جدًا على سطح المادة، حيث لا يتوفر لها الوقت لاختراق أعمق قبل أن ينعكس المجال.

والنتيجة هي تسخين سريع ومركّز في منطقة ضحلة. وهذا مثالي لتطبيقات مثل التصليد السطحي، حيث تحتاج إلى سطح صلب ومقاوم للتآكل مع ترك قلب الجزء قويًا ومطيلًا.

الترددات المنخفضة: دفع الحرارة أعمق

تخلق الترددات المنخفضة مجالًا مغناطيسيًا ينعكس بشكل أبطأ. وهذا يتيح للتيارات الدوامية مزيدًا من الوقت للتغلب على معاوقة المادة واختراق أعمق في الجزء قبل أن تتضاءل.

ينتج عن ذلك توزيع حرارة أعمق وأكثر تجانسًا. إنها الطريقة المفضلة لتطبيقات التسخين الشامل مثل الحدادة أو التشكيل أو التسخين المسبق للأجزاء للتلحيم. كما أنها تستخدم لصهر كميات كبيرة من المعدن.

فهم المفاضلات والاعتبارات

اختيار التردد هو عملية موازنة تتضمن أكثر من مجرد عمق الحرارة المطلوب. الكفاءة وخصائص المواد لا تقل أهمية.

الكفاءة وحجم الجزء

لكي تنتقل الطاقة بكفاءة من الملف إلى قطعة العمل، يجب أن يكون التردد مناسبًا لحجم الجزء. التردد المنخفض جدًا لجزء صغير جدًا سيؤدي إلى "اقتران" ضعيف، مما يؤدي إلى تسخين غير فعال حيث يمر المجال المغناطيسي عبره بتفاعل قليل.

على العكس من ذلك، فإن استخدام تردد عالٍ جدًا على جزء ضخم مخصص للتسخين الشامل غير فعال للغاية. سوف تهدر الطاقة في تسخين السطح بشكل مفرط بينما يظل القلب باردًا.

خصائص المواد

تؤثر المقاومة الكهربائية للمادة والنفاذية المغناطيسية أيضًا على تأثير الجلد. تتطلب المواد عالية التوصيل مثل النحاس اعتبارات تردد مختلفة عن المواد الأقل توصيلًا مثل الفولاذ لتحقيق نفس عمق التسخين.

تصميم الملف والاقتران

يرتبط تصميم ملف الحث نفسه ارتباطًا وثيقًا بالتردد. يجب تحسين هندسة الملف ومسافته عن قطعة العمل ("الفجوة الهوائية") لإنشاء مجال مغناطيسي قوي ومتسق للتردد والتطبيق المختارين.

اختيار التردد المناسب لتطبيقك

يجب أن يكون اختيارك للتردد مدفوعًا بالكامل بهدف عملية التسخين الخاصة بك. يمكن أن تتراوح الأنظمة من التردد المنخفض (تردد الخط 50/60 هرتز) إلى المتوسط (1-10 كيلو هرتز) والتردد العالي (أكثر من 100 كيلو هرتز وصولًا إلى نطاق الميغا هرتز).

- إذا كان تركيزك الأساسي هو التصليد السطحي أو التصليد القشري: استخدم ترددات عالية (عادة 100 كيلو هرتز إلى 450 كيلو هرتز+) لإنشاء منطقة حرارية ضحلة ودقيقة.

- إذا كان تركيزك الأساسي هو التسخين الشامل للحدادة أو التشكيل: استخدم ترددات منخفضة إلى متوسطة (عادة 1 كيلو هرتز إلى 10 كيلو هرتز) لدفع الحرارة بعمق في الجزء بشكل موحد.

- إذا كان تركيزك الأساسي هو صهر كميات كبيرة من المعدن: استخدم ترددات منخفضة جدًا (أقل من 1 كيلو هرتز) لضمان الاختراق العميق وإنشاء تأثير تقليب مغناطيسي لصهر متجانس.

- إذا كان تركيزك الأساسي هو تسخين الأجزاء الصغيرة جدًا أو الرقيقة: استخدم ترددات عالية جدًا (400 كيلو هرتز وما فوق) لضمان اقتران الطاقة بكفاءة مع الكتلة الصغيرة.

التحكم في التردد هو المفتاح لفتح دقة وسرعة وكفاءة التسخين بالحث.

جدول الملخص:

| نطاق التردد | التطبيق الأساسي | اختراق الحرارة | الفائدة الرئيسية |

|---|---|---|---|

| عالي (100 كيلو هرتز - 450 كيلو هرتز+) | التصليد السطحي/القشري | ضحل، على مستوى السطح | حرارة دقيقة وموضعية لمقاومة التآكل |

| متوسط (1 كيلو هرتز - 10 كيلو هرتز) | التسخين الشامل (الحدادة، التشكيل) | عميق، موحد | تسخين فعال للقلب للتشكيل |

| منخفض (أقل من 1 كيلو هرتز) | صهر كميات كبيرة | عميق جداً | صهر متجانس مع تأثير تقليب |

| عالي جداً (400 كيلو هرتز+) | تسخين الأجزاء الصغيرة/الرقيقة | ضحل جداً | اقتران فعال مع الكتلة الصغيرة |

هل تواجه صعوبة في تحقيق الاختراق الحراري المناسب لعمليتك؟ يكمن مفتاح التسخين بالحث الفعال والدقيق في مطابقة التردد مع مادتك المحددة وهدف التطبيق. في KINTEK، نستفيد من قسم البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم حلول تسخين بالحث متقدمة. سواء كنت بحاجة إلى نظام للتصليد السطحي، أو التسخين العميق الشامل، أو الصهر، فإن خبرتنا تضمن التحكم الأمثل في التردد لمتطلباتك الفريدة.

دع مهندسينا يساعدونك في اختيار أو تخصيص النظام المثالي. اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لحلول أفراننا ذات درجة الحرارة العالية أن تعزز قدرات وكفاءة مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات