في جوهرها، الغلاف الجوي الماص للحرارة هو مزيج غازي يتم إنشاؤه من خلال تفاعل يتطلب مصدر حرارة خارجي، في حين يتم إنشاء الغلاف الجوي الطارد للحرارة من تفاعل يطلق الحرارة الخاصة به. هذا الاختلاف الأساسي في التكوين يحدد تركيبته، وبالتالي استخدامه في عمليات المعالجة الحرارية للفلزات.

يعتمد الاختيار بين الغلاف الجوي الماص للحرارة والطارد للحرارة على هدفك. استخدم الغاز الماص للحرارة عندما تحتاج إلى التحكم النشط في كيمياء سطح المعدن، مثل إضافة الكربون. استخدم الغاز الطارد للحرارة عندما تحتاج ببساطة إلى غطاء واقٍ فعال من حيث التكلفة لمنع الأكسدة.

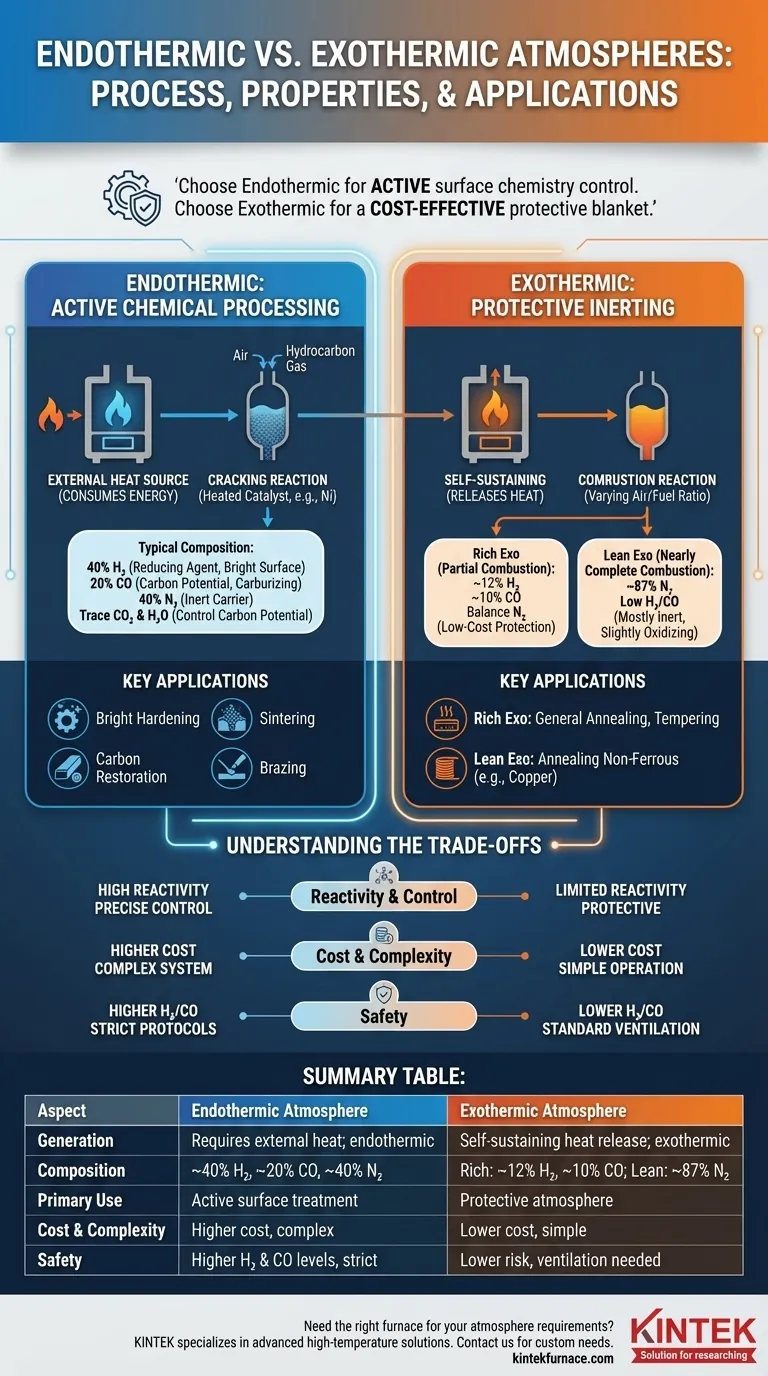

الأجواء الماصة للحرارة: المعالجة الكيميائية النشطة

تتميز الأجواء الماصة للحرارة بأنها عالية التفاعل وتعتبر العمود الفقري للمعالجات الحرارية التي تتضمن تغيير خصائص سطح الفولاذ.

كيفية تصنيعها: تفاعل التكسير (Cracking)

يتم إنتاج الغلاف الجوي الماص للحرارة في مولّد يمرر فيه مزيج دقيق وفقير من الهواء وغاز هيدروكربوني (مثل الغاز الطبيعي أو الميثان) فوق عامل حفاز مسخن، عادة ما يكون النيكل.

هذه العملية ماصة للحرارة، مما يعني أنها تستهلك الطاقة. الحرارة الخارجية ضرورية "لتكسير" جزيئات الهيدروكربون، وإعادة تشكيلها إلى الغاز الناتج المطلوب.

التركيب النموذجي ودوره

مزيج الغاز الناتج هو عامل قوي للتحكم في أسطح المعادن. التركيب القياسي تقريبًا هو:

- 40٪ هيدروجين (H₂): عامل مختزل قوي يزيل الأكسجين بنشاط، ويمنع تكون القشور ويخلق سطحًا لامعًا.

- 20٪ أول أكسيد الكربون (CO): يوفر إمكانية الكربون اللازمة للكربنة أو لمنع نزع الكربنة في الفولاذ.

- 40٪ نيتروجين (N₂): يعمل كغاز حامل خامل، ليشكل بقية الغلاف الجوي.

- كميات ضئيلة من ثاني أكسيد الكربون (CO₂) والماء (H₂O): يتم التحكم فيها بعناية لأنها تؤثر على إمكانية الكربون الكلية للغاز.

التطبيقات الرئيسية

محتوى H₂ و CO العالي يجعل الغاز الماص للحرارة مثاليًا للعمليات التي تكون فيها كيمياء سطح المعدن حرجة.

- التصلب الساطع (Bright Hardening): تصلب الفولاذ دون تكوين أكاسيد سطحية، مما ينتج عنه قطعة نظيفة ولامعة.

- التلبيد (Sintering): ربط جزيئات المسحوق المعدني معًا في درجات حرارة عالية، ويتطلب غلافًا جويًا مختزلًا لضمان الاندماج المناسب.

- استعادة الكربون (Carbon Restoration): إعادة إدخال الكربون إلى سطح قطعة فولاذية تم استنفادها أثناء المعالجة السابقة.

- اللحام بالنحاس (Brazing): ربط المعادن بمادة حشو، حيث يضمن الغلاف الجوي المختزل أسطحًا نظيفة من أجل رابطة قوية.

الأجواء الطاردة للحرارة: التخميل الواقي

يتم إنشاء الأجواء الطاردة للحرارة من خلال عملية احتراق أبسط وتستخدم بشكل أساسي للحماية بدلاً من المعالجة السطحية النشطة.

كيفية تصنيعها: تفاعل الاحتراق

يتم إنشاء الغلاف الجوي الطارد للحرارة عن طريق حرق غاز هيدروكربوني مع هواء أكثر مما هو موجود في المولد الماص للحرارة. هذه العملية طاردة للحرارة، مما يعني أنها تطلق الحرارة وتكون مستدامة ذاتيًا بمجرد الاشتعال.

يحدد مستوى الاحتراق - غني أو فقير - التركيب والخصائص النهائية للغاز.

غني مقابل فقير: طيف من الحماية

هناك نوعان أساسيان من الأجواء الطاردة للحرارة.

- الطارد للحرارة الغني (Rich Exothermic): يتم إنتاجه باحتراق جزئي. يحتوي على بعض العناصر المختزلة (~12٪ H₂، ~10٪ CO) ولكنه أقل قوة من الغاز الماص للحرارة. إنه غطاء واقٍ ممتاز ومنخفض التكلفة.

- الطارد للحرارة الفقير (Lean Exothermic): يتم إنتاجه باحتراق شبه كامل. وهو في الغالب نيتروجين (~87٪ N₂) مع مستويات منخفضة جدًا من H₂ و CO. إنه خامل إلى حد كبير ولكنه قد يكون مؤكسدًا قليلاً بسبب محتواه الأعلى من CO₂.

التطبيقات الرئيسية

يتم اختيار تطبيقات الغاز الطارد للحرارة بناءً على مستوى الحماية المطلوب.

- الطارد الغني: يستخدم للتخمير (annealing) لأغراض عامة، والتقسية (tempering)، ولحام النحاس للصلب منخفض الكربون حيث يكون خطر نزع الكربنة ضئيلًا.

- الطارد الفقير: يستخدم بشكل أساسي لتخمير المعادن غير الحديدية مثل النحاس، حيث لا تكون هناك حاجة إلى غلاف جوي مختزل للغاية ويكون الأكسدة الطفيفة مقبولة أو مرغوبة لإنهاء السطح.

فهم المفاضلات

يتطلب اختيار الغلاف الجوي الصحيح فهم العواقب المباشرة لتركيبه وطريقة توليده.

التفاعلية والتحكم في العملية

الغاز الماص للحرارة عالي التفاعل. يمكن التحكم في إمكانية الكربون الخاصة به بدقة، مما يجعله ضروريًا للعمليات التي تعدل محتوى الكربون لسطح الفولاذ.

الغاز الطارد للحرارة واقٍ بشكل أساسي. يمنع الأكسدة الكبيرة ولكنه محدود في قدرته على التحكم في كيمياء السطح، حيث يكون الطارد الغني مختزلًا بشكل طفيف والطارد الفقير خاملًا تقريبًا.

التكلفة والتعقيد

المولدات الماصة للحرارة أكثر تعقيدًا وتكلفة. إنها تتطلب مصدر حرارة خارجي، ومجموعة محفزات تحتاج إلى صيانة، وضوابط دقيقة لنسبة الغاز لتعمل بشكل صحيح.

المولدات الطاردة للحرارة أبسط وأكثر قوة، وأقل تكلفة في التشغيل، حيث أن التفاعل يولد حرارته الخاصة.

اعتبارات السلامة

يحتوي كلا الغلافين الجويين على الهيدروجين القابل للاشتعال (H₂) وأول أكسيد الكربون السام (CO). ومع ذلك، فإن التركيزات الأعلى بكثير في الغاز الماص للحرارة (40٪ H₂، 20٪ CO) تتطلب بروتوكولات سلامة أكثر صرامة، وتهوية، ومراقبة مقارنة بالأجواء الطاردة للحرارة.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيارك بالكامل على النتيجة المعدنية التي تحتاج إلى تحقيقها.

- إذا كان تركيزك الأساسي هو إضافة الكربون أو منع فقده بنشاط (التصلب، الكربنة): فإن الغلاف الجوي الماص للحرارة هو الخيار المناسب الوحيد بسبب إمكانية الكربون القابلة للتحكم فيه.

- إذا كان تركيزك الأساسي هو منع الأكسدة الفعال من حيث التكلفة للصلب غير الحرج: يوفر الغلاف الجوي الطارد للحرارة الغني حماية ممتازة لعمليات مثل التخمير العام أو التقسية.

- إذا كان تركيزك الأساسي هو معالجة المعادن غير الحديدية مثل النحاس أو الحاجة إلى غطاء خامل في الغالب: فإن الغلاف الجوي الطارد للحرارة الفقير هو الخيار الصحيح والأكثر اقتصادا.

في نهاية المطاف، فإن فهم الغرض الكيميائي الأساسي لكل غاز يمكّنك من اختيار الأداة الدقيقة لتطبيق المعالجة الحرارية الخاص بك.

جدول ملخص:

| الجانب | الغلاف الجوي الماص للحرارة | الغلاف الجوي الطارد للحرارة |

|---|---|---|

| التوليد | يتطلب حرارة خارجية؛ تفاعل ماص للحرارة | إطلاق حرارة ذاتي الاستدامة؛ تفاعل طارد للحرارة |

| التركيب النموذجي | ~40٪ H₂، ~20٪ CO، ~40٪ N₂، كميات ضئيلة من CO₂/H₂O | غني: ~12٪ H₂، ~10٪ CO، والباقي N₂؛ فقير: ~87٪ N₂، مستويات منخفضة من H₂/CO |

| الاستخدام الأساسي | المعالجة السطحية النشطة (مثل الكربنة، التصلب الساطع) | الغلاف الجوي الواقي (مثل التخمير، منع الأكسدة) |

| التكلفة والتعقيد | تكلفة أعلى، وأكثر تعقيدًا مع المحفز والضوابط | تكلفة أقل، وتشغيل أبسط وقوي |

| السلامة | مستويات H₂ و CO أعلى تتطلب بروتوكولات صارمة | مخاطر أقل، ولكن لا تزال بحاجة إلى تهوية ومراقبة |

هل تحتاج إلى الفرن المناسب لمتطلبات الغلاف الجوي لديك؟ تتخصص KINTEK في حلول درجات الحرارة العالية المتقدمة مثل أفران الغلاف (Muffle)، والأنابيب، والدوارة، والفراغ والغلاف الجوي، وأنظمة CVD/PECVD. بفضل البحث والتطوير القوي والتخصيص العميق، نقوم بتصميم منتجاتنا لتلبية احتياجاتك التجريبية الفريدة - مما يضمن دقة التحكم والكفاءة في عمليات المعالجة الحرارية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ما هو الغرض الرئيسي من المعالجة الحرارية؟ تحويل خصائص المعدن لأداء فائق

- ما أهمية النيتروجين في أفران الغلاف الجوي؟ افتح معالجة الحرارة السطحية وتقسية السطح المحسّنة

- كيف تعمل معالجة الحرارة في جو خامل؟ منع الأكسدة للحصول على جودة مواد فائقة

- ما هي فوائد المعالجة الحرارية في جو خامل؟ منع الأكسدة والحفاظ على سلامة المادة

- ما هي الصناعات التي تستخدم معالجة الحرارة بالجو الخامل بشكل شائع؟ التطبيقات الرئيسية في المجالات العسكرية والسيارات وغيرها