تعمل مقاييس الحرارة بالأشعة تحت الحمراء (IR) على تحسين التحكم الحراري بشكل أساسي من خلال توفير قياس غير تلامسي ومباشر لدرجة حرارة سطح الركيزة الفعلية. على عكس المزدوجات الحرارية، التي تكون عرضة للأخطاء الناتجة عن مقاومة التلامس والتحديات الميكانيكية للركائز الدوارة، توفر مقاييس الحرارة مراقبة في الوقت الفعلي بدقة استثنائية، وتحقق دقة ±1 درجة مئوية عند درجات حرارة ترسيب تبلغ 500 درجة مئوية.

ينتقل التحول من المزدوجات الحرارية إلى مقاييس الحرارة بالأشعة تحت الحمراء من استنتاج درجة الحرارة عبر التلامس المادي إلى قياس حالة السطح الفعلية مباشرة. هذا يلغي التداخل الميكانيكي والتأخر الحراري، مما يضمن الاستقرار المطلوب لمراحل نمو التسامي الجزيئي (MBE) والمعالجة الحرارية الحرجة.

التغلب على قيود القياس بالتلامس

إزالة مقاومة التلامس

تعتمد المزدوجات الحرارية على اللمس المادي لقياس الحرارة. هذا يؤدي إلى مقاومة التلامس، وهي متغير يسبب اختلافات بين قراءة المستشعر ودرجة الحرارة الفعلية للمادة.

تتجاوز مقاييس الحرارة بالأشعة تحت الحمراء هذه المشكلة تمامًا. من خلال قياس الإشعاع الحراري عن بُعد، فإنها توفر قراءة حقيقية لسطح الركيزة دون الأخطاء الناتجة عن الواجهات المادية.

تسهيل دوران الركيزة

يتطلب النمو الموحد للمواد في التسامي الجزيئي (MBE) غالبًا دوران الركيزة. المزدوجات الحرارية التقليدية ذات الأسلاك غير مناسبة ميكانيكيًا للمراحل الدوارة، مما يؤدي غالبًا إلى ضوضاء في الإشارة أو متطلبات معقدة للحلقات الانزلاقية.

نظرًا لأن مقاييس الحرارة بالأشعة تحت الحمراء هي أجهزة غير تلامسية، فإنها تظل غير متأثرة بالحركة الميكانيكية للركيزة. هذا يسمح بالمراقبة المستمرة وغير المنقطعة بغض النظر عن سرعة الدوران.

الدقة في مراحل العملية الحرجة

الترسيب عالي الدقة

يتطلب نمو المواد المستقر تحكمًا دقيقًا في التفاوتات الحرارية. يؤكد المرجع الأساسي أن مقاييس الحرارة بالأشعة تحت الحمراء يمكنها الحفاظ على دقة ±1 درجة مئوية عند درجات حرارة ترسيب تبلغ 500 درجة مئوية.

يضمن هذا المستوى من الدقة بقاء حركيات النمو ثابتة. إنه يمنع الانحرافات في درجات الحرارة التي يمكن أن تغير البنية البلورية أو التكافؤ الكيميائي للطبقة التي يتم ترسيبها.

التحكم أثناء المعالجة الحرارية ذات درجات الحرارة العالية

تمتد فوائد قياس السطح المباشر إلى ما بعد النمو الأولي. أثناء مراحل المعالجة الحرارية ذات درجات الحرارة العالية، تكون الملفات الحرارية الدقيقة ضرورية لتنشيط المواد المطعمة أو معالجة العيوب.

توفر مقاييس الحرارة ردود فعل في الوقت الفعلي أثناء هذه التغييرات السريعة في درجات الحرارة. هذا يسمح لنظام التحكم بالاستجابة فورًا لدرجة حرارة السطح الفعلية، بدلاً من انتظار تسرب الحرارة إلى مزدوج حراري خلفي.

فهم الاختلافات التشغيلية

سطح مباشر مقابل وكيل غير مباشر

التمييز الأكثر أهمية هو ما يتم قياسه بالفعل. تقيس المزدوجات الحرارية عادةً الجزء الخلفي من حامل الرقاقة أو عنصر التسخين، وتعمل كبديل لدرجة حرارة الركيزة.

على النقيض من ذلك، تقيس مقاييس الحرارة بالأشعة تحت الحمراء سطح الركيزة مباشرة. هذا يزيل التخمين فيما يتعلق بكفاءة نقل الحرارة بين السخان والرقاقة، ويوفر البيانات التي تهم بالفعل فيزياء عملية النمو.

الاستجابة في الوقت الفعلي

تمتلك المزدوجات الحرارية كتلة حرارية، مما يؤدي إلى تأخير في وقت الاستجابة. إذا تغيرت طاقة السخان، تستغرق المزدوجة الحرارية وقتًا لتسجيل التحول.

توفر مقاييس الحرارة بالأشعة تحت الحمراء مراقبة في الوقت الفعلي. نظرًا لأنها تكتشف الضوء (الإشعاع تحت الأحمر)، فإن ردود الفعل فورية، مما يسمح بتحكم مغلق أكثر إحكامًا في بيئة النمو.

اتخاذ القرار الصحيح لهدفك

لتحسين عملية نمو التسامي الجزيئي (MBE) لديك، قم بمواءمة أدواتك مع قيودك المحددة:

- إذا كان تركيزك الأساسي هو التوحيد عبر الدوران: انتقل إلى مقاييس الحرارة بالأشعة تحت الحمراء لإزالة الضوضاء الميكانيكية ومشكلات الاتصال المتأصلة في استخدام المزدوجات الحرارية على المراحل الدوارة.

- إذا كان تركيزك الأساسي هو استقرار العملية: استفد من دقة مقاييس الحرارة البالغة ±1 درجة مئوية لضمان تطابق درجة حرارة السطح الفعلية مع نقطة الضبط الخاصة بك، مما يلغي أخطاء مقاومة التلامس.

إن اعتماد القياس غير التلامسي بالحرارة يحول الإدارة الحرارية من تقدير تفاعلي إلى استراتيجية تحكم دقيقة واستباقية.

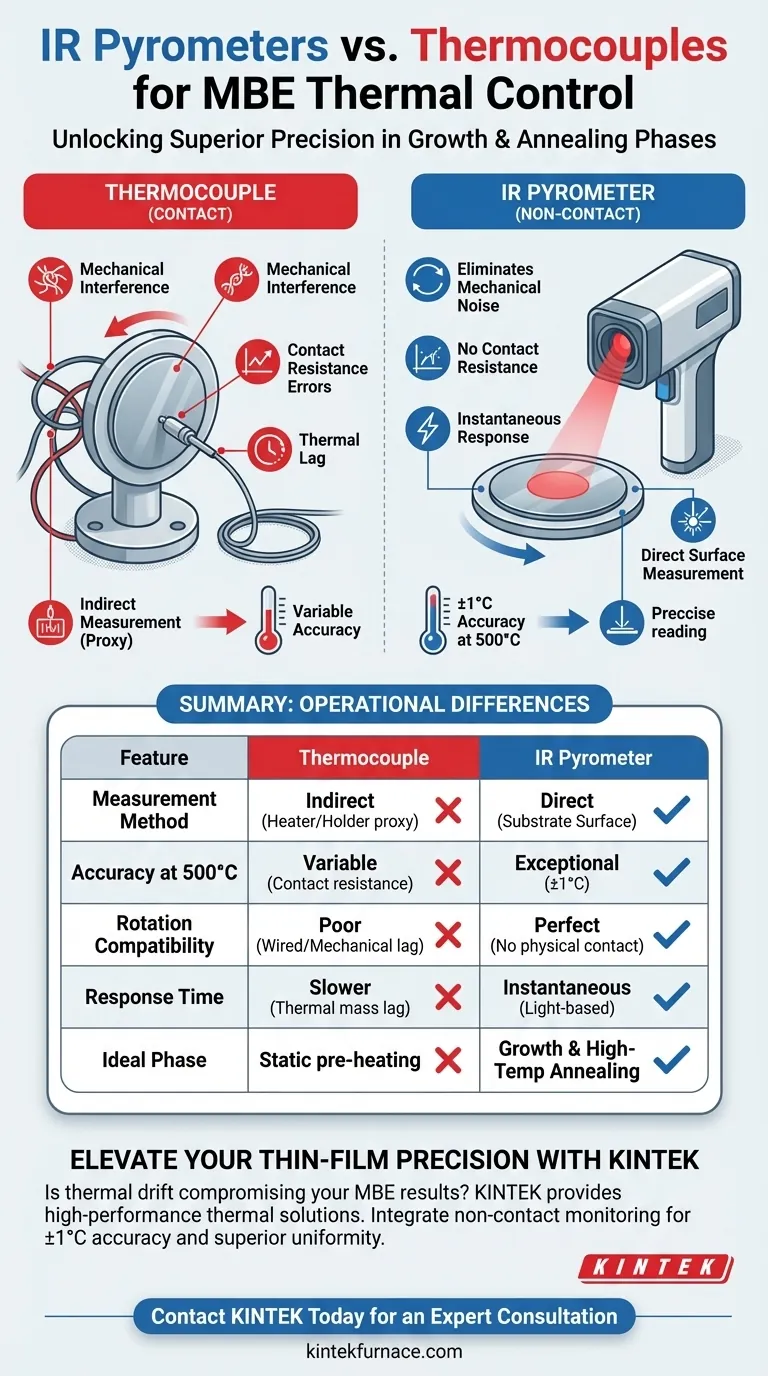

جدول ملخص:

| الميزة | المزدوجة الحرارية (تلامس) | مقياس الحرارة بالأشعة تحت الحمراء (بدون تلامس) |

|---|---|---|

| طريقة القياس | غير مباشر (بديل للسخان/الحامل) | مباشر (سطح الركيزة) |

| الدقة عند 500 درجة مئوية | متغيرة (مقاومة التلامس) | استثنائية (±1 درجة مئوية) |

| توافق الدوران | ضعيف (أسلاك/تأخر ميكانيكي) | مثالي (لا يوجد تلامس مادي) |

| وقت الاستجابة | أبطأ (تأخر الكتلة الحرارية) | فوري (يعتمد على الضوء) |

| المرحلة المثالية | التسخين المسبق الثابت | النمو والمعالجة الحرارية عالية الحرارة |

عزز دقة الطبقات الرقيقة لديك مع KINTEK

هل الانجراف الحراري يعرض نتائج نمو التسامي الجزيئي (MBE) أو المعالجة الحرارية للخطر؟ توفر KINTEK حلولًا حرارية عالية الأداء مصممة لبيئات المختبرات الأكثر تطلبًا. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم أنظمة الأفران، والأنابيب، والدوارة، والفراغ، وترسيب البخار الكيميائي (CVD)، بالإضافة إلى مكونات تسخين متخصصة قابلة للتخصيص بالكامل لتلبية احتياجات البحث الفريدة الخاصة بك.

لا تقبل بالقياسات غير المباشرة والتداخل الميكانيكي. دع فريقنا يساعدك في دمج دقة المراقبة غير التلامسية في سير عملك لضمان دقة ±1 درجة مئوية وتوحيد مواد فائق.

هل أنت مستعد لتحسين التحكم الحراري في مختبرك؟ اتصل بـ KINTEK اليوم للحصول على استشارة خبير

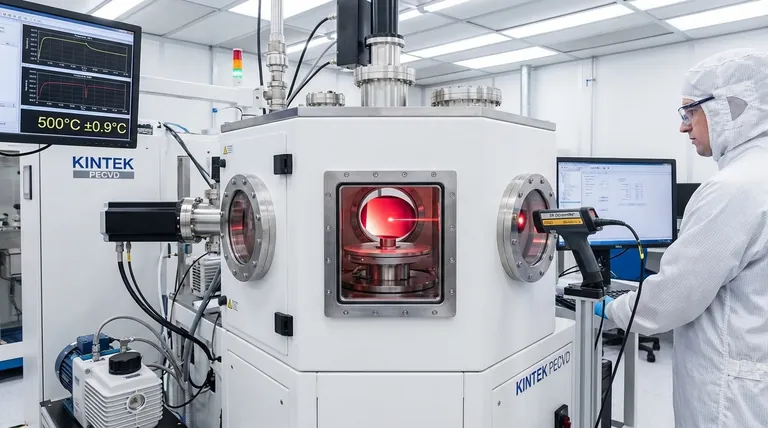

دليل مرئي

المراجع

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أنظمة مضخات التفريغ الميكانيكية في اختزال ثاني أكسيد السيريوم؟ تعزيز الكفاءة عند ضغوط منخفضة

- لماذا يعتبر فرن التجفيف بالتفريغ في المختبر ضروريًا لمعالجة الأطر المعدنية العضوية النانوية (MOFs)؟ الحفاظ على سلامة بنية nLn-bdc

- ما هي وظيفة حامل التسخين الموضعي في دراسة انتقالات بايرلز في NaRu2O4؟ رؤى المختبر الديناميكي

- ما هي قيود أنابيب الخزف الألومينا فائقة النقاء؟القيود الرئيسية للاستخدام في درجات الحرارة العالية

- لماذا يعتبر الحاجز الحراري الجرافيتي ضروريًا للتحكم في المجال الحراري؟ إتقان جودة نمو البلورات الأحادية

- ما هي ضرورة المكثف الأسطواني في نظام اختزال المعادن بمساعدة الميكروويف؟ رؤى الحماية الرئيسية

- لماذا تُستخدم الأوعية الخزفية ذات الأختام الطينية المقاومة للحرارة أثناء التلبيد غير المؤكسد للمركبات النيكل؟

- ما هو الدور الذي تلعبه مكبس الهيدروليك المخبري في تصنيع المركبات النيكل؟ تحقيق أقصى كثافة