في التسخين بالحث، يُعد التردد المعيار الأكثر أهمية للتحكم في كفاءة التسخين لأنه يحدد بدقة أين يتم توليد الحرارة داخل المادة. تعمل الترددات الأعلى على تركيز تأثير التسخين بالقرب من السطح، بينما تسمح الترددات الأقل للطاقة باختراق أعمق في الجزء. إن مطابقة التردد لخصائص المادة وأبعاد قطعة العمل هو المفتاح لعملية فعالة.

المبدأ الأساسي هو أن كفاءة التسخين تعتمد على تركيز التيارات الكهربائية المستحثة داخل قطعة العمل المستهدفة. يحدد تردد المجال المغناطيسي المتناوب "عمق الجلد" لهذه التيارات، ولنقل الطاقة الأمثل، يجب أن يتناسب هذا العمق بشكل صحيح مع حجم الجزء الذي تقوم بتسخينه.

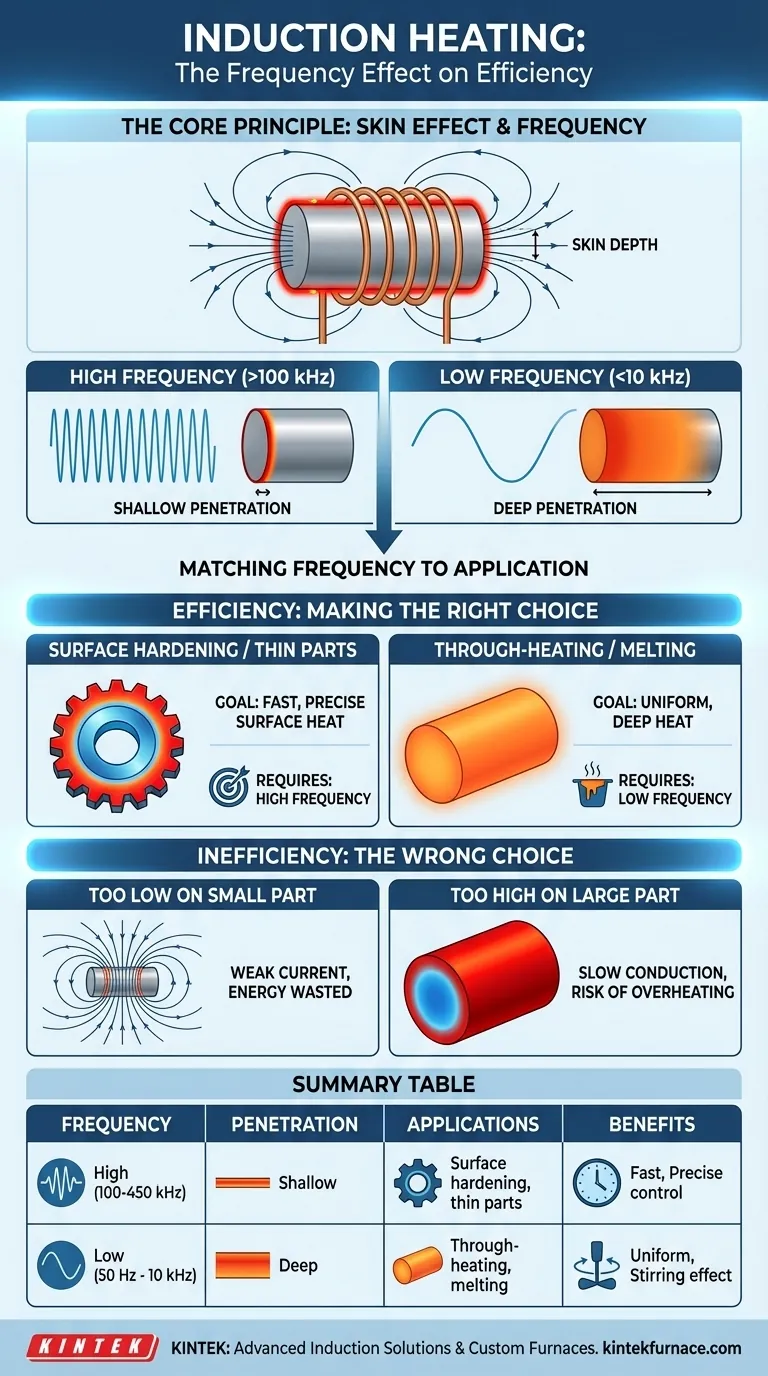

المبدأ الأساسي: التردد وتأثير الجلد

لفهم الكفاءة، يجب عليك أولاً فهم فيزياء كيفية عمل التسخين بالحث. تعتمد العملية على ظاهرة تُعرف باسم "تأثير الجلد".

ما هو تأثير الجلد؟

يولد ملف الحث مجالًا مغناطيسيًا قويًا وسريع التناوب. عندما تضع قطعة عمل موصلة (مثل الفولاذ) داخل هذا المجال، فإنها تستحث تيارات كهربائية داخل الجزء، تُعرف باسم التيارات الدوامية.

هذه التيارات الدوامية ليست موحدة. تكون أقوى على سطح قطعة العمل وتقل كثافتها بشكل أسي نحو المركز. هذا التركيز للتيار على "جلد" المادة هو تأثير الجلد. مقاومة المعدن لتدفق هذه التيارات هي ما يولد حرارة دقيقة وفورية.

كيف يتحكم التردد في عمق الاختراق

يتحكم تردد التيار المتردد في الملف بشكل مباشر في مدى عمق "جلد" التيارات الدوامية هذا. العلاقة بسيطة وعكسية:

- التردد العالي (مثل 100 كيلو هرتز - 450 كيلو هرتز) يخلق جلدًا رقيقًا جدًا، مما يركز التيار وتأثير التسخين في طبقة سطحية ضحلة.

- التردد المنخفض (مثل 50 هرتز - 10 كيلو هرتز) يخلق جلدًا أكثر سمكًا بكثير، مما يسمح للتيار والتسخين باختراق عميق في قلب المادة.

يُطلق على هذا المصطلح عمق الاختراق أو العمق المرجعي. وهو العمق الذي ينخفض عنده التيار المستحث إلى حوالي 37% من قيمته على السطح. يتم توليد حوالي 86% من إجمالي الحرارة داخل هذه الطبقة الواحدة من العمق.

مطابقة التردد لتطبيقك

الهدف هو اختيار تردد يضع الحرارة بالضبط حيث تحتاجها لعمليتك المحددة. العملية الفعالة هي تلك التي تتوافق فيها الحرارة المتولدة مع الهدف الحراري.

للتقسية السطحية والأجزاء الرقيقة

بالنسبة لتطبيقات مثل تقسية التروس أو المحامل السطحية، يكون الهدف هو تسخين السطح الخارجي فقط إلى درجة حرارة عالية بسرعة كبيرة، مع ترك القلب باردًا ومطيلًا.

يتطلب هذا ترددات عالية. يضمن عمق الاختراق الضحل تركيز الطاقة حصريًا على السطح، مما يقلل من الوقت اللازم لتغلغل الحرارة في القلب ويزيد من السرعة والتحكم.

للتسخين الشامل والصهر

بالنسبة لتطبيقات مثل تسخين سبيكة كبيرة للتطريق أو صهر بوتقة كاملة من المعدن، يكون الهدف هو تسخين الحجم الكلي للمادة بشكل موحد قدر الإمكان.

يتطلب هذا ترددات منخفضة إلى متوسطة. يضمن عمق الاختراق الأعمق توليد الطاقة في جزء كبير من المقطع العرضي للجزء. وهذا يعزز تسخينًا أكثر انتظامًا، وفي حالة الصهر، يساعد على خلق تأثير تقليب كهرومغناطيسي يحسن اتساق الذوبان.

فهم المفاضلات وعدم الكفاءة

يؤدي اختيار التردد الخاطئ مباشرة إلى إهدار الطاقة ونتائج سيئة. العلاقة بين حجم الجزء وعمق الاختراق حاسمة. القاعدة الشائعة هي أن قطر الجزء يجب أن يكون على الأقل أربعة إلى ثمانية أضعاف عمق الاختراق لتحقيق كفاءة جيدة.

مشكلة التردد المنخفض جدًا

إذا استخدمت ترددًا منخفضًا على جزء صغير جدًا، يمكن أن يكون عمق الاختراق أكبر من الجزء نفسه.

في هذا السيناريو، يمر المجال المغناطيسي عبر الجزء بمقاومة قليلة جدًا، مما يستحث تيارات دوامية ضعيفة فقط. لا يتم "التقاط" معظم الطاقة من الملف بواسطة قطعة العمل، مما يؤدي إلى كفاءة ضعيفة للغاية وتسخين بطيء.

مشكلة التردد العالي جدًا

إذا استخدمت ترددًا عاليًا على جزء كبير جدًا مخصص للتسخين الشامل، فإنك تخلق حرارة شديدة فقط على السطح.

عندئذٍ تضطر إلى الاعتماد على التوصيل الحراري البطيء لنقل تلك الحرارة إلى قلب الجزء. وهذا غير فعال للغاية، ويهدر الطاقة في البيئة المحيطة، ويخاطر بارتفاع درجة حرارة السطح أو ذوبانه أو إتلافه قبل وقت طويل من وصول القلب إلى درجة الحرارة المستهدفة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار التردد الصحيح على مادتك، وهندسة الجزء الخاص بك، وهدف عمليتك النهائي.

- إذا كان تركيزك الأساسي هو التقسية السطحية أو تسخين المواد الرقيقة: اختر ترددات عالية إلى عالية جدًا (100 كيلو هرتز وما فوق) لإنشاء عمق تسخين ضحل.

- إذا كان تركيزك الأساسي هو التسخين الشامل للأجزاء الكبيرة للتطريق أو التشكيل: اختر ترددات منخفضة (عادةً أقل من 10 كيلو هرتز) لضمان اختراق حراري عميق وموحد.

- إذا كان تركيزك الأساسي هو صهر المعدن في الفرن: استخدم ترددًا منخفضًا إلى متوسطًا يتناسب مع قطر الفرن لتعزيز الاختراق العميق والتقليب الكهرومغناطيسي المفيد.

في النهاية، يحول إتقان اختيار التردد الحث من طريقة تسخين بسيطة إلى أداة تصنيع دقيقة وعالية الكفاءة.

جدول ملخص:

| نطاق التردد | عمق الاختراق | التطبيقات المثالية | الفوائد الرئيسية |

|---|---|---|---|

| عالي (100 كيلو هرتز - 450 كيلو هرتز) | ضحل | التقسية السطحية، الأجزاء الرقيقة | تسخين سطحي سريع، تحكم دقيق |

| منخفض (50 هرتز - 10 كيلو هرتز) | عميق | التسخين الشامل، صهر الأجزاء الكبيرة | تسخين موحد، تقليب كهرومغناطيسي |

هل تواجه صعوبة في التسخين غير الفعال في مختبرك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أنظمة الحث المصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا مطابقة دقيقة للتردد وكفاءة مثالية لتجاربك الفريدة. اتصل بنا اليوم لتعزيز أداء مختبرك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير