باختصار، يؤثر التسخين في فرن الفراغ على قطعة العمل من خلال توفير عملية بطيئة وموحدة للغاية وخالية من التلوث. يقلل هذا من الإجهاد الحراري الداخلي لتقليل التشوه ويزيل التفاعلات السطحية مثل الأكسدة، مما ينتج عنه جزء أنظف وذو سلامة أعلى مقارنة بطرق التسخين التقليدية الأسرع والأقل تحكمًا.

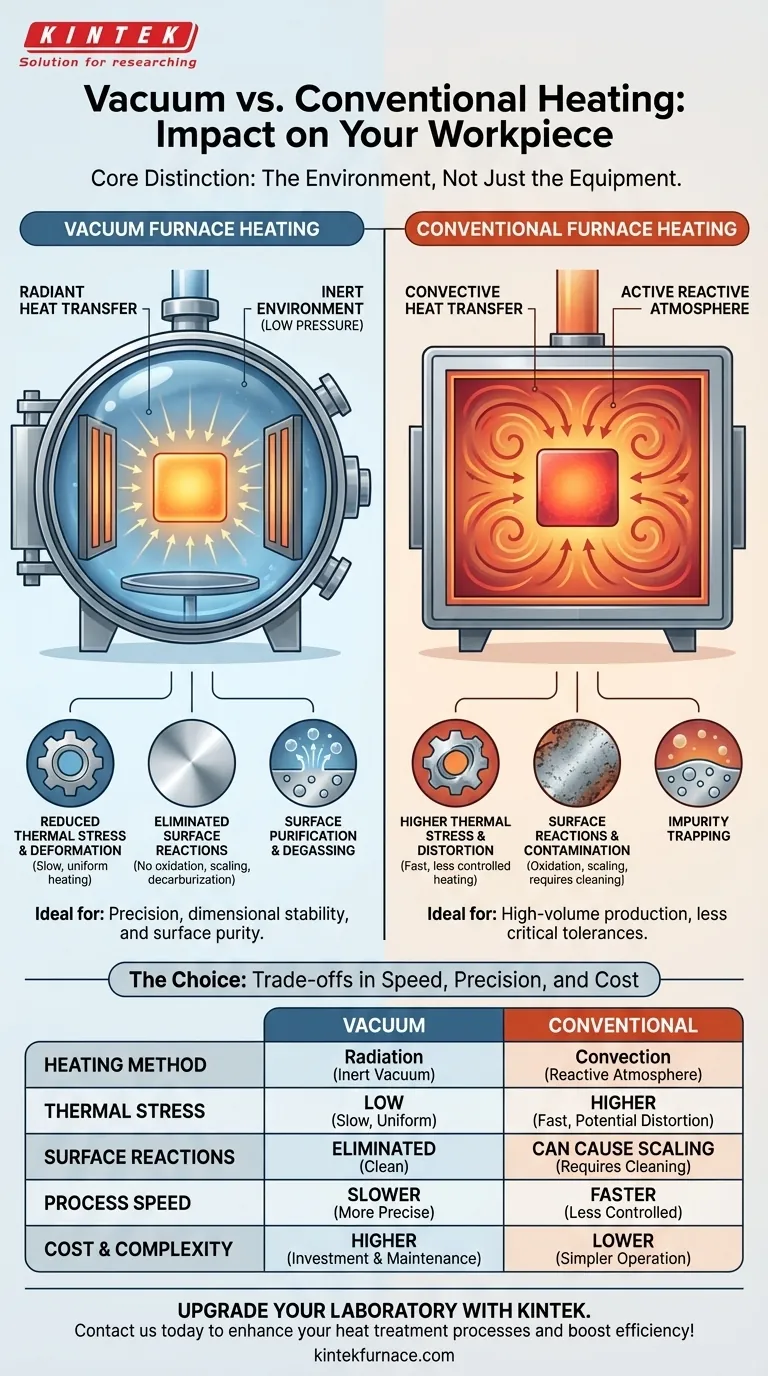

التمييز الأساسي ليس مجرد المعدات، بل البيئة نفسها. يُخضع التسخين التقليدي قطعة العمل لجو تفاعلي، متبادلًا الدقة بالسرعة، بينما يُعطي التسخين بالفراغ الأولوية لنقاء المواد واستقرار الأبعاد من خلال التحكم في البيئة أولاً.

الفرق الجوهري: انتقال الحرارة

يكمن الاختلاف الأبرز بين أفران الفراغ والأفران التقليدية في كيفية نقلها للطاقة الحرارية إلى قطعة العمل. تحدد هذه الآلية نتيجة العملية بأكملها.

الأفران التقليدية: الحمل الحراري في جو نشط

تتم المعالجة الحرارية التقليدية عادةً في وجود الهواء أو خليط غاز متحكم فيه.

تنتقل الحرارة بشكل أساسي عبر الحمل الحراري، حيث يدور الغاز الساخن حول قطعة العمل. وبينما يمكن أن يكون هذا سريعًا نسبيًا، فإنه يدخل عناصر تفاعلية مثل الأكسجين.

أفران الفراغ: الإشعاع في بيئة خاملة

يقوم فرن الفراغ أولاً بإزالة الغلاف الجوي من حجرة محكمة الغلق، مما يخلق بيئة منخفضة الضغط.

ثم تنتقل الحرارة حصريًا تقريبًا عن طريق الإشعاع من عناصر التسخين (غالبًا من الجرافيت أو السيراميك). تنتقل هذه الطاقة الإشعاعية دون عوائق عبر الفراغ إلى قطعة العمل، مما يضمن دورة تسخين موحدة للغاية ويمكن التنبؤ بها بدون ملوثات.

التأثير على سلامة وجودة قطعة العمل

تؤثر بيئة التسخين بشكل مباشر على الخصائص الميكانيكية والمعدنية النهائية للمكون. يوفر الفراغ العديد من المزايا المميزة.

تقليل الإجهاد الحراري والتشوه

نظرًا لأن التسخين في الفراغ أبطأ وأكثر اتساقًا، يظل الفرق في درجة الحرارة بين السطح ولب قطعة العمل صغيرًا.

يقلل هذا من تراكم الإجهاد الحراري الداخلي، وهو السبب الرئيسي للاعوجاج والتشوه أثناء المعالجة الحرارية. والنتيجة هي جزء أكثر استقرارًا من حيث الأبعاد.

القضاء على التفاعلات السطحية

يمنع غياب الأكسجين والغازات التفاعلية الأخرى التفاعلات السطحية غير المرغوب فيها.

وهذا يعني عدم وجود أكسدة (تقشر)، وعدم إزالة الكربون، وعدم تكربن، مما يحافظ على كيمياء السطح وسلامة المادة. غالبًا ما تتطلب الطرق التقليدية عمليات تنظيف ثانوية مثل السفع الرملي لإزالة القشرة.

تنقية السطح وإزالة الغازات

تعمل بيئة الفراغ بنشاط على تنظيف قطعة العمل.

إنها توفر وظيفة إزالة الغازات، حيث تسحب الغازات المحاصرة مثل الهيدروجين والنيتروجين من المادة. كما أنها تساعد على تبخير وإزالة الزيوت السطحية أو بقايا الفوسفور، مما ينتج سطحًا لامعًا ونظيفًا مباشرة من الفرن.

فهم المقايضات

بينما يوفر التسخين بالفراغ جودة فائقة، إلا أنه ليس الحل الشامل. يتضمن الاختيار مقايضات واضحة بين أهداف العملية والقيود التشغيلية.

السرعة مقابل الدقة

التسخين التقليدي أسرع عمومًا، مما يجعله مناسبًا للإنتاج بكميات كبيرة حيث تكون العيوب السطحية الطفيفة أو التشوه البسيط مقبولين.

التسخين بالفراغ هو عملية أبطأ وأكثر تعمدًا. يتم اختياره عندما تكون الدقة وجودة السطح والخصائص المادية النهائية حرجة ولا يمكن المساومة عليها.

تعقيد المعدات والتشغيل

أفران الفراغ هي أنظمة معقدة تتضمن مضخات وأختام وأجهزة تحكم دقيقة للحفاظ على بيئة الضغط المنخفض. وهذا يترجم إلى استثمار أولي أعلى وصيانة أكثر صرامة.

غالبًا ما تكون أفران الغلاف الجوي التقليدية أبسط في التصميم والتشغيل، مما يؤدي إلى انخفاض تكاليف رأس المال والتشغيل.

ملاءمة العملية

تتفوق أفران الفراغ في عمليات مثل التصليد، والتلدين، والتخمير، واللحام بالنحاس حيث تكون البيئة النظيفة والخاملة ذات أهمية قصوى.

ومع ذلك، تتطلب بعض المعالجات، مثل الكربنة الغازية التقليدية، بشكل أساسي جوًا غنيًا بالكربون نشطًا وتُجرى في أفران غلاف جوي متخصصة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمتطلبات غير القابلة للتفاوض للاستخدام النهائي للمكون الخاص بك.

- إذا كان تركيزك الأساسي على الاستقرار الأبعاد والحد الأدنى من التشوه: التسخين بالفراغ هو الخيار الأفضل نظرًا لانتقاله الحراري البطيء والموحد.

- إذا كان تركيزك الأساسي على نقاء السطح ومنع الأكسدة: الفراغ هو الحل الأمثل، لأنه يزيل الغازات التفاعلية التي تسبب تدهور السطح.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة مع تحملات أقل أهمية: غالبًا ما يوفر التسخين التقليدي مسارًا أكثر فعالية من حيث التكلفة وأسرع.

إن فهم هذه الاختلافات الأساسية يمكّنك من اختيار عملية معالجة حرارية تحمي سلامة المكون النهائي وتعزز أداءه.

جدول الملخص:

| الجانب | التسخين في فرن الفراغ | التسخين التقليدي |

|---|---|---|

| طريقة التسخين | إشعاع في فراغ خامل | حمل حراري في جو تفاعلي |

| الإجهاد الحراري | منخفض، بسبب التسخين البطيء والموحد | أعلى، مما يؤدي إلى تشوه محتمل |

| التفاعلات السطحية | يزيل الأكسدة، إزالة الكربنة | يمكن أن يسبب التقشر، يتطلب التنظيف |

| سرعة العملية | أبطأ، أكثر دقة | أسرع، أقل تحكمًا |

| التكلفة والتعقيد | استثمار أولي وصيانة أعلى | تكلفة أقل، تشغيل أبسط |

ارتقِ بمختبرك مع حلول أفران KINTEK المتقدمة ذات درجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران Muffle، وأفران الأنابيب، وأفران الدوارة، وأفران الفراغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولاً دقيقة لاحتياجاتك التجريبية الفريدة، مما يوفر تسخينًا خاليًا من التلوث، وتقليل التشوه، وسلامة فائقة للمواد. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليات المعالجة الحرارية الخاصة بك وزيادة الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب