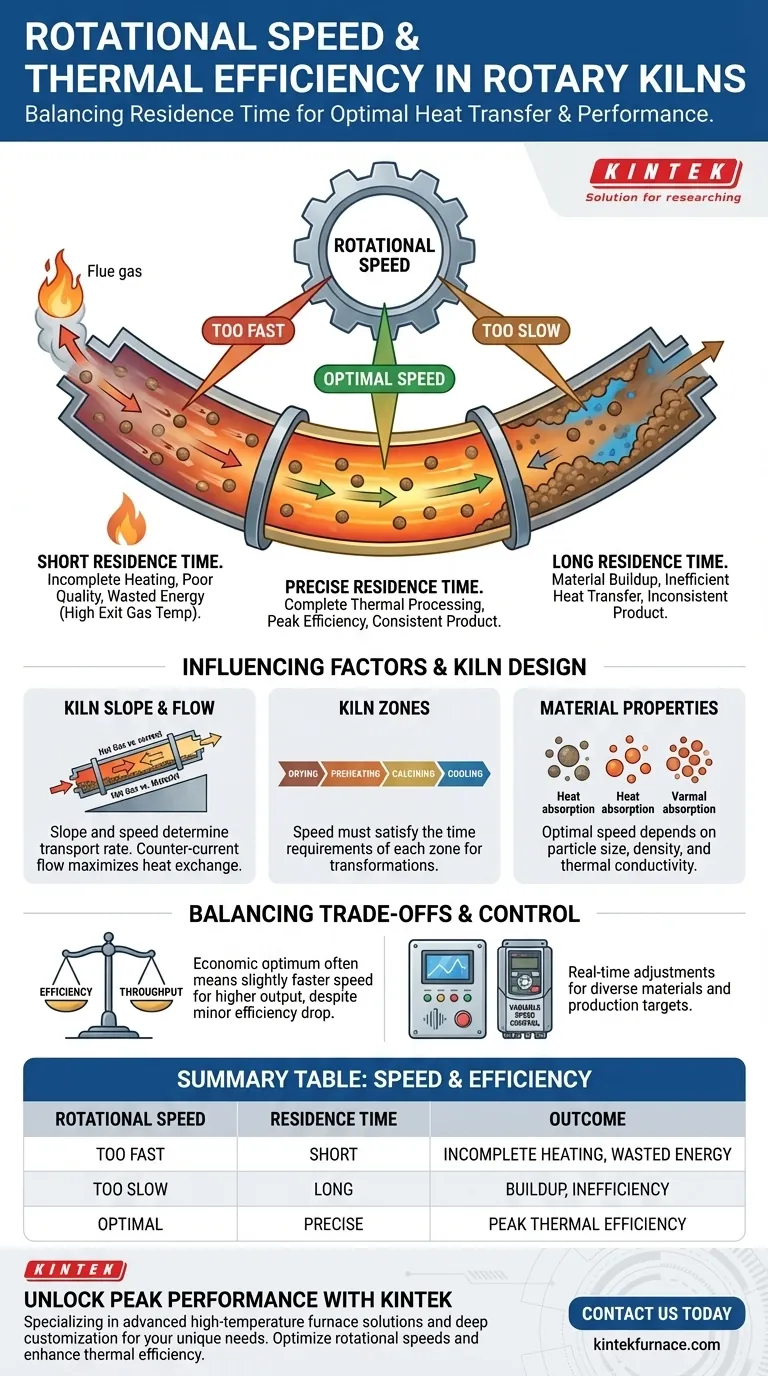

باختصار، يتحكم معدل الدوران بشكل مباشر في الكفاءة الحرارية للفرن الدوار عن طريق التحكم في وقت مكوث المادة. تضمن السرعة المثلى تعرض المادة للحرارة للمدة الدقيقة اللازمة للمعالجة الحرارية الكاملة. تؤدي السرعات العالية جداً إلى تسخين غير مكتمل وإهدار للطاقة، في حين أن السرعات البطيئة جداً يمكن أن تسبب تراكم المواد ونقل حرارة غير فعال، مما يقوض كلاً من جودة المنتج واستهلاك الطاقة.

التحدي الأساسي ليس مجرد تحديد سرعة، بل الموازنة المستمرة بينها. يعد معدل الدوران ذراع تحكم ديناميكي يجب مواءمته مع خصائص المادة والمعلمات التشغيلية الأخرى للفرن لتحقيق أقصى قدر من نقل الحرارة والوصول إلى أقصى كفاءة حرارية.

الآلية الأساسية: وقت المكوث ونقل الحرارة

يعد معدل الدوران المعلمة التشغيلية الأكثر أهمية التي يمكنك التحكم فيها للتأثير على كفاءة الفرن. تأثيره الأساسي هو على الوقت الذي تقضيه مادتك في الانتقال عبر الفرن، مما يحدد كيفية امتصاص الطاقة.

تحديد وقت المكوث

وقت المكوث هو المدة الإجمالية التي تقضيها جسيمات المادة داخل الفرن، من طرف التغذية إلى طرف التفريغ. يرتبط هذا بشكل مباشر وعكسي بمعدل الدوران. دوران أسرع يعني وقت مكوث أقصر.

مشكلة "السرعة العالية جداً": التعرض الحراري غير المكتمل

عندما يدور الفرن بسرعة كبيرة جداً، يتم نقل المادة عبر مناطق التسخين قبل أن تتمكن من امتصاص الطاقة الحرارية المطلوبة بالكامل.

يؤدي هذا إلى قصورين رئيسيين في الكفاءة:

- ضعف جودة المنتج: تخرج المادة من الفرن معالجة جزئياً فقط، مما يفشل في تلبية مواصفات الجودة للتغيرات الكيميائية أو الفيزيائية.

- إهدار الطاقة: الحرارة الناتجة عن الموقد ليس لديها وقت كافٍ للانتقال إلى المادة وبدلاً من ذلك تخرج مع غازات المداخن، مما يؤدي إلى ارتفاع درجة حرارة الغاز الخارج وانخفاض كبير في الكفاءة الحرارية.

مشكلة "السرعة المنخفضة جداً": التراكم وعدم الكفاءة

على العكس من ذلك، يمكن أن يكون الدوران البطيء جداً ضاراً بالكفاءة بنفس القدر. يمكن أن يتسبب وقت المكوث الممتد في ارتفاع درجة حرارة المادة بشكل مفرط أو تكوين تراكمات على البطانة الحرارية.

يؤدي هذا إلى إنشاء طبقات عازلة أو "نقاط باردة" داخل طبقة المادة، مما يمنع توزيعاً متساوياً للحرارة. والنتيجة هي منتج غير متناسق ووقود مهدر، حيث أنك تنفق الطاقة لتسخين مادة لم تعد تمتصها بفعالية.

معدل الدوران في سياق تصميم الفرن

الفرن هو نظام من المتغيرات المترابطة. لا يمكن تحسين معدل الدوران بمعزل عن غيره؛ يجب أخذه في الاعتبار جنباً إلى جنب مع خصائص التصميم الأساسية للفرن.

التفاعل مع ميل الفرن

يتم تركيب الأفران الدوارة بميل طفيف، يتراوح عادة بين 1٪ و 4٪، لتسهيل حركة المادة عن طريق الجاذبية.

تعمل سرعة الدوران وميل الفرن معاً لتحديد معدل النقل الإجمالي للمادة. سيتطلب الميل الأكثر انحداراً معدل دوران أبطأ لتحقيق نفس وقت المكوث المستهدف.

أهمية التدفق المضاد للتيار

تستخدم معظم الأفران الحديثة تصميم التدفق المضاد للتيار لتحقيق أقصى كفاءة حرارية. في هذا الإعداد، تتدفق غازات الاحتراق الساخنة من طرف التفريغ نحو طرف التغذية، عكس اتجاه المادة.

يضمن هذا التصميم أن الغازات الأكثر سخونة والأكثر غنى بالطاقة تلتقي بالمادة الأكثر سخونة والأكثر معالجة، بينما تعمل الغازات الأكثر برودة على تسخين المادة الباردة الواردة مسبقاً. يعد معدل الدوران الأمثل أمراً بالغ الأهمية لتعظيم فائدة هذا التصميم، مما يضمن قضاء المادة للمقدار الصحيح من الوقت في كل منطقة درجة حرارة.

مواءمة السرعة مع مناطق الفرن

الفرن ليس حجرة تسخين موحدة ولكنه مقسم إلى مناطق مميزة: عادة التجفيف، والتسخين المسبق، والتكليس، والتبريد. تتطلب كل منطقة ملفاً محدداً لدرجة الحرارة ومدتها لحدوث التحولات الفيزيائية والكيميائية اللازمة.

يجب أن يكون إجمالي وقت المكوث، الذي يتم تحديده بواسطة معدل الدوران، طويلاً بما يكفي لتلبية متطلبات الوقت لكل من هذه المناطق المتسلسلة.

فهم المفاضلات والفروق الدقيقة

يتطلب تحقيق الكفاءة الحرارية المثلى أكثر من مجرد حساب بسيط. يتطلب التنقل بين المفاضلات التشغيلية والمفروضة على المادة.

الكفاءة مقابل الإنتاجية

هناك تعارض متأصل بين زيادة الكفاءة الحرارية وزيادة إنتاجية الإنتاج.

قد ينتج عن السرعة الأبطأ أعلى كفاءة حرارية ممكنة لكل وحدة من المواد، ولكنه يقلل من إجمالي الأطنان في الساعة التي يمكن للفرن معالجتها. غالباً ما يكون التحسين الاقتصادي هو سرعة أسرع قليلاً تقبل انخفاضاً طفيفاً في الكفاءة مقابل زيادة كبيرة في الإنتاج.

دور خصائص المادة

تعتمد السرعة "الصحيحة" الخاصة بالمصنع إلى حد كبير على خصائص المادة. تؤثر عوامل مثل حجم الجسيمات والكثافة والتوصيل الحراري على مدى سرعة امتصاصها للحرارة.

يمكن التحقق من العمليات باستخدام تقنيات مثل التحليل الوزني الحراري (TGA)، الذي يحدد نطاقات درجات الحرارة والأوقات الدقيقة المطلوبة لعمليات مثل التبخر أو التحلل الكيميائي. يجب تعديل وقت مكوث الفرن لمطابقة هذه المتطلبات المحددة علمياً.

أنظمة التحكم الحديثة

غالباً ما تتميز الأفران الحديثة بتحكم في السرعة بتحويل التردد. تتيح هذه التقنية للمشغلين إجراء تعديلات دقيقة في الوقت الفعلي على معدل الدوران. هذه المرونة ضرورية لتحسين الأداء عند تغيير المواد الأولية أو تعديل أهداف الإنتاج، مما يحول السرعة إلى معلمة تحكم ديناميكية حقيقية.

تحسين معدل الدوران لهدفك

يعتمد معدل الدوران المثالي الخاص بك كلياً على هدفك التشغيلي الأساسي. استخدم هذه المبادئ كدليل لك.

- إذا كان تركيزك الأساسي هو أقصى كفاءة حرارية: اختر سرعة دوران أبطأ تضمن اكتمال نقل الحرارة وأدنى درجة حرارة ممكنة لغاز المداخن الخارج، دون التسبب في تراكم المواد.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية: قم بزيادة معدل الدوران بعناية مع مراقبة جودة المنتج ودرجة حرارة الغاز الخارج للعثور على الحد الأعلى قبل أن تنخفض الكفاءة والجودة بشكل غير مقبول.

- إذا كان تركيزك الأساسي هو التعامل مع مواد متنوعة: استفد من ضوابط السرعة المتغيرة لتعديل وقت المكوث بناءً على المتطلبات الحرارية المحددة لكل مادة أولية، كما هو محدد من خلال التحليل المخبري.

في نهاية المطاف، فإن إتقان معدل الدوران يحوله من إعداد ميكانيكي بسيط إلى أداة دقيقة لتحقيق التميز التشغيلي.

جدول ملخص:

| الجانب | التأثير على الكفاءة الحرارية |

|---|---|

| معدل الدوران | يتحكم في وقت مكوث المادة في الفرن |

| سريع جداً | وقت مكوث قصير، تسخين غير مكتمل، إهدار للطاقة |

| بطيء جداً | وقت مكوث طويل، تراكم للمواد، نقل حرارة غير فعال |

| السرعة المثلى | يضمن المعالجة الحرارية الكاملة، ويزيد الكفاءة إلى أقصى حد |

| التفاعل مع ميل الفرن | يؤثر على معدل النقل ووقت المكوث |

| التدفق المضاد للتيار | يعزز نقل الحرارة عند تحسين السرعة |

| خصائص المادة | يحدد وقت المكوث المطلوب لامتصاص حرارة محدد |

أطلق العنان لأقصى أداء لفرنك الدوار مع KINTEK

هل تعاني من عدم كفاءة نقل الحرارة أو جودة منتج غير متسقة في عمليات الأفران الدوارة لديك؟ تتخصص KINTEK في حلول الأفران عالية الحرارة المتقدمة المصممة خصيصاً لتلبية احتياجاتك الفريدة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة منتجات متنوعة بما في ذلك الأفران ذات الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية والإنتاجية بدقة، مما يساعدك على تحسين سرعات الدوران وتعزيز الكفاءة الحرارية.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز أداء مختبرك وتقلل تكاليف الطاقة - تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة