في جوهرها، تخلق مضخة التفريغ ذات تدوير المياه فراغًا عن طريق استخدام دافع (محرك) يدور بسرعة لتشكيل حلقة من الماء داخل غلاف المضخة. نظرًا لأن الدافع غير متمركز (غير مركزي)، فإن المساحة بين شفراته وحلقة الماء تتغير باستمرار، حيث تتوسع أولاً لسحب الغاز ثم تتقلص لضغطه وطرد. هذه الدورة المستمرة من الشفط والضغط هي ما يخفض الضغط ويولد الفراغ.

المضخة لا تسحب الهواء مباشرة. بدلاً من ذلك، تستخدم قوة الطرد المركزي لتحويل إمدادها المائي إلى مكبس سائل ديناميكي. إن الحجم المتغير للحجرات التي ينشئها هذا "المكبس" هو ما يسحب الغاز من النظام ويزيله.

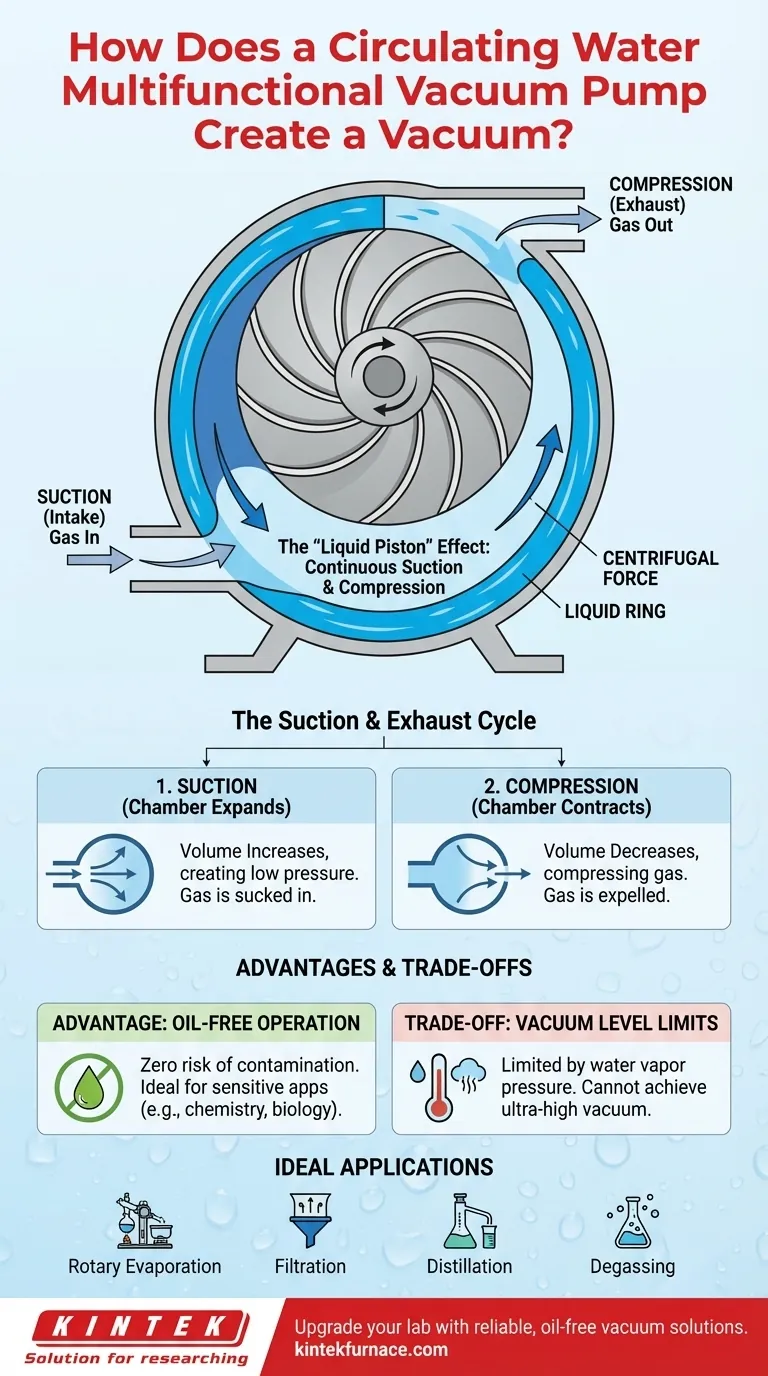

الآلية الأساسية: من الماء إلى الفراغ

لفهم كيفية عمل هذه المضخة، نحتاج إلى تتبع رحلة الماء بداخلها. العملية برمتها هي تطبيق ذكي لديناميكيات الموائع والتصميم الميكانيكي.

دور سائل التشغيل

تُملأ المضخة بسائل تشغيل، وهو عادة الماء فقط. هذه سمة تصميم رئيسية، حيث يعمل الماء كوسيط للختم والضغط في آن واحد، مما يلغي الحاجة إلى الزيت.

إنشاء الحلقة السائلة

عند تشغيل المضخة، يقوم محرك بتشغيل دافع ذي شفرات متعددة. عندما يدور الدافع بسرعة عالية، تقوم قوة الطرد المركزي بقذف الماء نحو الخارج مقابل الجدار الداخلي لغلاف المضخة الأسطواني، مشكلة حلقة سائلة دوارة ومتماسكة.

"المكبس السائل" قيد العمل

الأمر الحاسم هو أن الدافع مُثبَّت بشكل غير مركزي (خارج المركز) داخل الغلاف. السطح الداخلي للحلقة المائية متمركز مع الغلاف، لكن الدافع ليس كذلك.

هذا الإزاحة تعني أنه مع دوران شفرات الدافع، تتغير المساحة بين محور الدافع والسطح الداخلي للحلقة المائية باستمرار. يؤدي هذا إلى إنشاء سلسلة من الحجرات الصغيرة الشبيهة بالهلال تتوسع وتتقلص مع كل دورة. غالبًا ما يطلق على هذا الديناميكي اسم "المكبس السائل".

دورة الشفط والعادم

تحدث عملية إنشاء الفراغ في مرحلتين متميزتين أثناء كل دورة:

- الشفط (المدخل): عندما تدور حجرة بين شفرتين فوق منفذ المدخل، يزداد حجم تلك الحجرة. يؤدي هذا التوسع إلى خلق منطقة ضغط منخفض (ضغط سلبي)، مما يسحب الغاز للداخل من النظام الذي تريد إخلاءه.

- الضغط (العادم): مع استمرار تلك الحجرة نفسها في الدوران، يجبرها التصميم غير المركزي على الانكماش في الحجم. هذا يضغط الغاز المحبوس. بمجرد أن يصبح الضغط مرتفعًا بما فيه الكفاية، يتم طرد الغاز (إلى جانب كمية صغيرة من بخار الماء) عبر منفذ العادم.

تتكرر هذه الدورة بسرعة لكل حجرة بين الشفرات، مما ينتج عنه إجراء ضخ مستمر وسلس يقلل باستمرار الضغط في الوعاء المتصل.

فهم المزايا والمقايضات

على الرغم من فعاليتها، يتمتع هذا التصميم بفوائد وقيود محددة تجعله مناسبًا لبعض التطبيقات وليس لغيرها.

الميزة الرئيسية: التشغيل الخالي من الزيت

الميزة الأهم هي أن المضخة خالية من الزيت. بما أن الماء هو سائل الختم والتزييت الوحيد، فلا يوجد خطر من تلوث تجربتك أو منتجك ببخار الزيت. هذا يجعله مثاليًا للتطبيقات الحساسة في الكيمياء والبيولوجيا والمستحضرات الصيدلانية. كما أنه يؤدي إلى ضوضاء أقل وصيانة أبسط.

المقايضة: قيود مستوى الفراغ

إن الحد الأقصى للفراغ الذي يمكن أن تحققه هذه المضخة يحدده ضغط بخار الماء المستخدم. مع انخفاض الضغط في النظام، سيبدأ الماء نفسه في الغليان (التبخر). يدخل بخار الماء هذا إلى الفراغ، ولا يمكن للمضخة خفض الضغط إلى ما دون هذه النقطة. وبالتالي، يعتمد مستوى الفراغ على درجة الحرارة، حيث أن الماء الدافئ له ضغط بخار أعلى.

المقايضة: استهلاك الماء وجودته

يمتص الماء المتداول الحرارة المتولدة أثناء ضغط الغاز. بمرور الوقت، سيسخن هذا الماء، مما يقلل من كفاءة المضخة. في بعض الإعدادات، يتم توفير مياه باردة جديدة باستمرار للحفاظ على الأداء. علاوة على ذلك، إذا تم استخدام المضخة لإخلاء الغازات المسببة للتآكل أو المتفاعلة، فقد تذوب هذه الغازات في الماء، مما يتطلب معالجتها والتخلص منها في نهاية المطاف.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار المضخة مطابقة قدراتها مع هدفك المحدد.

- إذا كان تركيزك الأساسي على العمليات المخبرية الروتينية: بالنسبة لتطبيقات مثل التبخير الدوار، والترشيح، والتقطير، وإزالة الغازات، فإن مضخة التفريغ ذات تدوير الماء هي خيار ممتاز وفعال من حيث التكلفة ونظيف.

- إذا كان تركيزك الأساسي هو تحقيق تفريغ عالٍ أو عالي جداً: للتطبيقات مثل مطياف الكتلة أو تجارب علوم السطوح التي تتطلب ضغوطًا أقل بكثير من ضغط بخار الماء، فإن هذه المضخة غير مناسبة. ستحتاج إلى النظر في المضخات متعددة المراحل، أو المعتمدة على الزيت، أو المضخات الجافة الحلزونية بدلاً من ذلك.

في نهاية المطاف، تعتبر مضخة التفريغ ذات تدوير الماء بمثابة أداة عمل موثوقة لاحتياجات التفريغ للأغراض العامة حيث النظافة والبساطة هما الأهم.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| الآلية الأساسية | تستخدم دافعًا دوارًا لتشكيل حلقة مائية، مما يخلق حجرات تتوسع وتتقلص لسحب الغاز وطرده. |

| الميزة الرئيسية | التشغيل الخالي من الزيت، مما يمنع التلوث في التطبيقات الحساسة مثل الكيمياء والبيولوجيا. |

| محدودية الفراغ | يحدها ضغط بخار الماء؛ لا يمكن تحقيق مستويات تفريغ عالية جداً. |

| التطبيقات المثالية | التبخير الدوار، والترشيح، والتقطير، وإزالة الغازات حيث النظافة أمر بالغ الأهمية. |

قم بترقية مختبرك بحلول تفريغ موثوقة وخالية من الزيت من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أفرانًا متقدمة بدرجات حرارة عالية وأنظمة تفريغ مصممة خصيصًا لتلبية احتياجاتك. يكتمل خط إنتاجنا، بما في ذلك أفران الكيِفْر، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات قوية للتخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. إذا كنت تعمل في مجال الكيمياء أو البيولوجيا أو المستحضرات الصيدلانية وتحتاج إلى تقنية تفريغ نظيفة وفعالة، اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملياتك وتقديم أداء فائق!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- ما هي وظائف البوتقات المصنوعة من الألومينا وغلاف الأكمام الكوارتزية في تخليق بيريانات الكالسيوم؟

- كيف يؤثر اختيار بوتقات السيراميك عالية النقاء على الأشباح الزجاجية؟ افتح دقة بصرية في التلبيد

- ما هي وظيفة طلاء نيتريد البورون (BN) في التلبيد بالضغط الساخن لـ Y2O3-YAM؟ ضمان النقاء وسهولة تحرير القالب

- كيف يؤثر استخدام بوتقة كوارتز عالية النقاء على الشوائب السيليكاتية؟ محاكاة الانصهار الصناعي المتقدم

- ما هي الصناعات التي يمكن أن تستفيد من استخدام مضخة التفريغ متعددة الوظائف ذات مياه التدوير؟ اكتشف حلول تفريغ نظيفة وفعالة

- ما هي وظيفة أغلفة الكوارتز المحكمة الغلق بالتفريغ في تغليف العينات؟ ضمان النقاء في تصنيع المواد

- ما هو الدور الذي تلعبه المضخات الفراغية والغرف الفراغية في اختبار الضغط المنخفض؟ إتقان مراقبة جودة الألومنيوم

- لماذا يلزم وجود مضخة تفريغ ونظام ختم لهب في الترسيب بالطور الغازي للبلاديوم؟ شرح الدور الرئيسي