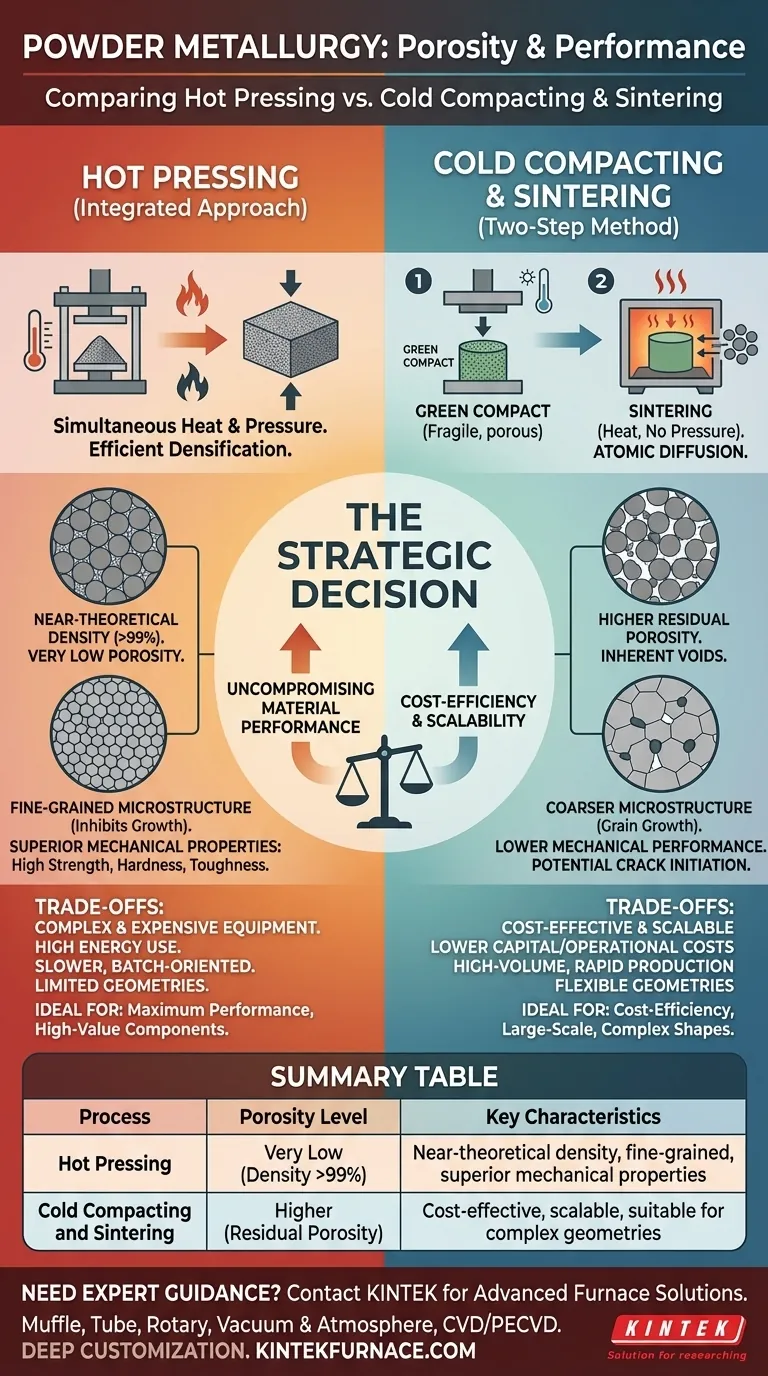

في تعدين المساحيق، يكمن الاختلاف المحدد بين هاتين الطريقتين في الكثافة النهائية للمادة. ينتج الضغط الساخن باستمرار أجزاء ذات مسامية أقل بكثير، مما يحقق كثافات قريبة من المثالية نظريًا. في المقابل، فإن العملية التقليدية المكونة من خطوتين للضغط البارد والتلبيد تؤدي دائمًا تقريبًا إلى مكون ذي مستوى أعلى، وغالبًا ما يكون أقل انتظامًا، من المسامية المتبقية.

الخيار ليس مجرد تقني؛ إنه قرار استراتيجي. يجب عليك الموازنة بين الأداء المادي الذي لا هوادة فيه والذي يتحقق من خلال الضغط الساخن مقابل الكفاءة من حيث التكلفة وقابلية التوسع التي يوفرها الضغط البارد والتلبيد.

الفرق الأساسي في العملية

لفهم سبب اختلاف المسامية، يجب عليك أولاً فهم كيفية عمل كل عملية. يعد تسلسل وتركيب الحرارة والضغط عاملين حاسمين.

الضغط البارد والتلبيد: الطريقة ذات الخطوتين

هذه عملية متسلسلة. أولاً، يتم ضغط مسحوق المعدن في شكل مرغوب فيه في درجة حرارة الغرفة باستخدام قالب. هذا الجزء الأولي، المعروف باسم "الضاغط الأخضر" (green compact)، هش ويحتوي على مسامية كبيرة.

في الخطوة الثانية، يتم تسخين هذا الضاغط في فرن إلى درجة حرارة أقل من نقطة انصهاره. تسمح عملية التلبيد هذه لجزيئات المسحوق بالترابط والاندماج، مما يقلل المسامية ويزيد من القوة. ومع ذلك، بدون ضغط خارجي، من الصعب التخلص من جميع الفراغات.

الضغط الساخن: النهج المتكامل

الضغط الساخن، أو الضغط المتوازن الساخن (HIP)، هو عملية متكاملة ذات خطوة واحدة. يتم تطبيق الحرارة والضغط العالي في نفس الوقت على المسحوق.

من خلال تسخين المادة أثناء ضغطها، تصبح الجزيئات أكثر مرونة وقابلية للطرق. وهذا يسمح للضغط الخارجي بأن يكون أكثر فعالية في دفع الجزيئات معًا، مما يؤدي إلى انهيار الفراغات بينها وطرد الغازات المحبوسة.

كيف تحدد كل عملية المسامية والبنية المجهرية

الخصائص النهائية للمكون هي نتيجة مباشرة لهيكله الداخلي. يتم تحديد كل من المسامية وحجم الحبيبات عن طريق مسار التصنيع.

تحقيق كثافة شبه نظرية بالضغط الساخن

التطبيق المتزامن للحرارة والضغط في الضغط الساخن فعال بشكل استثنائي في التكثيف. يمكن أن تحقق هذه العملية كثافات نهائية تزيد عن 99% من الحد الأقصى النظري.

هذا القضاء شبه التام على المسامية يترجم مباشرة إلى خصائص ميكانيكية فائقة، بما في ذلك القوة العالية والصلابة ومقاومة الكسر.

المسامية المتأصلة في الضغط البارد

أثناء الضغط البارد والتلبيد، يعتمد التكثيف فقط على الانتشار الذري خلال مرحلة التسخين. بينما يؤدي ذلك إلى تقلص الجزء وتقليل حجم المسام، فإن بعض المسام تظل حتمًا معزولة ومحبوسة داخل المادة.

تؤثر المسامية الناتجة سلبًا على الأداء الميكانيكي، حيث تعمل كنقاط تركيز إجهاد حيث يمكن أن تبدأ الشقوق.

الدور الحاسم لحجم الحبيبات

يستخدم الضغط الساخن عادة درجات حرارة أقل وأوقات دورة أقصر. وهذا، بالإضافة إلى الضغط الشديد، يمنع نمو الحبيبات، مما يؤدي إلى بنية مجهرية دقيقة جدًا. تعزز الحبيبات الدقيقة قوة المادة ومتانتها.

على العكس من ذلك، لتحقيق كثافة كافية، يتطلب التلبيد التقليدي غالبًا درجات حرارة أعلى أو أوقات احتجاز أطول. تعزز هذه البيئة نمو الحبيبات، مما يؤدي إلى بنية مجهرية أكثر خشونة يمكن أن تقلل من الأداء الميكانيكي العام للمادة.

فهم المقايضات: الأداء مقابل التطبيق العملي

نادراً ما يتعلق اختيار العملية بالأداء وحده. يجب عليك موازنة عوامل الخصائص المادية الفائقة مقابل الاختلافات الكبيرة في تكلفة التصنيع والسرعة والتعقيد.

التكلفة والتعقيد

معدات الضغط الساخن معقدة ويجب أن تتحمل درجات حرارة وضغوطًا قصوى، مما يجعلها أغلى بكثير للشراء والتشغيل. تستهلك العملية أيضًا المزيد من الطاقة.

يعتمد الضغط البارد والتلبيد على تقنيات أبسط وأكثر رسوخًا، مما يؤدي إلى انخفاض تكاليف رأس المال والتشغيل.

سرعة الإنتاج وحجمه

الضغط البارد عملية سريعة، ويمكن إجراء التلبيد على دفعات كبيرة، مما يجعله مثاليًا للإنتاج بكميات كبيرة وعلى نطاق واسع.

الضغط الساخن عملية أبطأ وتعتمد على الدفعات. يمكن أن يستغرق إكمال دورة التكثيف الكاملة من 3 إلى 10 دقائق، مقارنة بالساعات التي غالبًا ما تتطلبها عملية التلبيد، لكن العملية نفسها غير مناسبة للإنتاج الضخم. إنها أفضل للدفعات الصغيرة من المكونات ذات القيمة العالية.

قيود المواد والهندسة

يجب تصنيع القوالب المستخدمة في الضغط الساخن من مواد يمكنها تحمل درجات الحرارة العالية، مما قد يحد من الخيارات ويزيد من تكاليف الأدوات. غالبًا ما تكون الأشكال التي يمكن إنتاجها أبسط.

يوفر الضغط البارد مرونة أكبر في إنشاء أشكال هندسية معقدة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمتطلبات غير القابلة للتفاوض لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى أداء وكثافة: اختر الضغط الساخن لقدرته الفريدة على إنشاء مواد كثيفة وشبه تامة الدقة وذات حبيبات دقيقة مع قوة ميكانيكية فائقة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وعلى نطاق واسع: اختر الضغط البارد والتلبيد، لأنه عملية أكثر اقتصادية وقابلية للتوسع بكثير للتطبيقات حيث تكون بعض المسامية المتبقية مقبولة.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة بتكلفة منخفضة: يوفر الضغط البارد حرية تصميم أكبر، ولكن يجب عليك مراعاة المقايضات في الخصائص الميكانيكية.

في النهاية، يمكّنك فهم هذه العلاقة بين العملية والمسامية والأداء من اختيار مسار التصنيع الذي يتوافق تمامًا مع أهدافك الهندسية والتجارية.

جدول الملخص:

| العملية | مستوى المسامية | الخصائص الرئيسية |

|---|---|---|

| الضغط الساخن | منخفض جداً (كثافة >99%) | كثافة شبه نظرية، بنية مجهرية دقيقة الحبيبات، خصائص ميكانيكية فائقة |

| الضغط البارد والتلبيد | أعلى (مسامية متبقية) | فعال من حيث التكلفة، قابل للتوسع، مناسب للأشكال الهندسية المعقدة |

هل تحتاج إلى إرشادات متخصصة حول اختيار الفرن المناسب لدرجات الحرارة العالية لعملية تعدين المساحيق؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران الفحم، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أن نتمكن من تلبية متطلباتك التجريبية الفريدة بدقة، سواء لتطبيقات الضغط الساخن أو التلبيد. اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق الأداء الأمثل للمواد!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%