باختصار، اللحام بالنحاس في الفراغ هو عملية ربط مواد عالية النقاء حيث يتم صهر معدن حشو بين مكونين داخل فرن تفريغ. يمنع الفراغ الأكسدة، مما يسمح لمعدن الحشو بالتدفق عن طريق الخاصية الشعرية وتشكيل وصلة قوية ونظيفة وموحدة بشكل استثنائي عند التبريد دون صهر المواد الأساسية نفسها.

الفكرة الحاسمة هي أن الفراغ ليس مجرد جزء عرضي من العملية؛ بل هو العامل المُمكّن. من خلال إزالة الملوثات الجوية، يخلق الفراغ بيئة نقية كيميائيًا حيث يمكن لمعدن الحشو أن يبلل ويرتبط تمامًا بالمواد الأصلية، مما ينتج عنه جودة وصلة غالبًا ما يكون من المستحيل تحقيقها بالطرق الأخرى.

المبدأ الأساسي: الربط بدون صهر

يعمل اللحام بالنحاس في الفراغ على مبدأ بسيط ولكنه أنيق: يمكنك ربط جزأين معًا دون صهرهما. يتم تحقيق ذلك عن طريق إدخال مادة ثالثة - الحشو - لها نقطة انصهار أقل.

دور معدن الحشو

تعتمد العملية برمتها على معدن حشو اللحام بالنحاس. هذه المادة، غالبًا ما تكون سبيكة على شكل معجون أو رقائق أو سلك، يتم اختيارها بحيث تكون نقطة انصهارها (درجة حرارة السيولة) أقل من تلك الخاصة بالمكونات التي يتم ربطها.

عند تسخين التجميع، يذوب الحشو فقط، تاركًا المواد الأصلية في حالتها الصلبة.

الخاصية الشعرية: القوة الدافعة

بمجرد أن يصبح منصهرًا، يتم سحب معدن الحشو إلى الفجوة الضيقة بين المكونين من خلال ظاهرة تسمى الخاصية الشعرية. هذه هي نفس القوة التي تسحب الماء في أنبوب ضيق.

لكي يعمل هذا بفعالية، يجب تصميم الأجزاء بمسافة خلوص صغيرة جدًا ومتحكم فيها بينها. يتدفق الحشو إلى هذه الفجوة، ويبلل الأسطح المراد ربطها بالكامل.

الدور الحاسم للفراغ

إن إجراء هذه العملية في فرن تفريغ هو ما يميزها عن الأشكال الأخرى من اللحام بالنحاس. يزيل الفراغ، وهو عادة بيئة ذات ضغط منخفض جدًا، الأكسجين والغازات التفاعلية الأخرى.

يمنع هذا تكوين الأكاسيد على سطح الأجزاء المعدنية عند تسخينها. تعمل الأكاسيد كحاجز، مما يمنع معدن الحشو من الارتباط بشكل صحيح بالمادة الأصلية ويخلق وصلة ضعيفة وغير موثوقة.

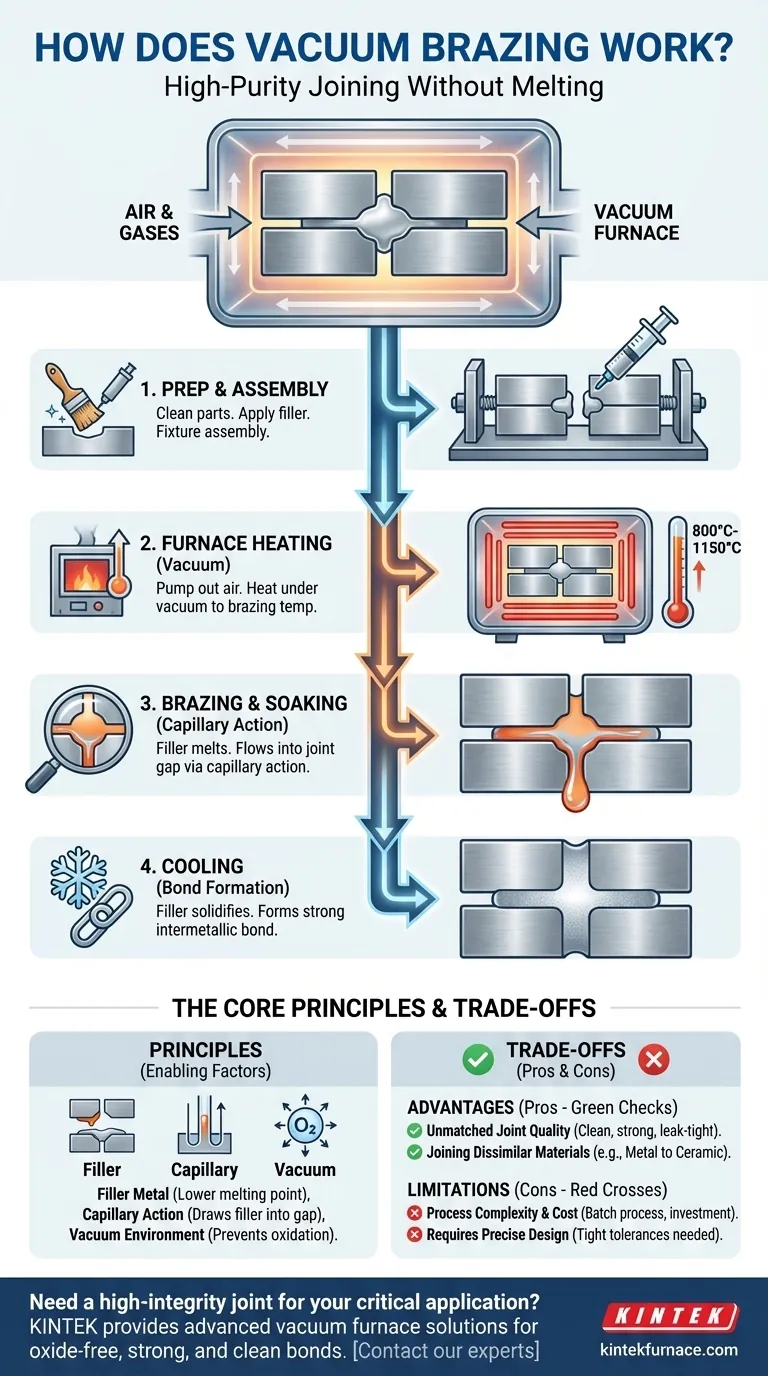

عملية اللحام بالنحاس في الفراغ خطوة بخطوة

العملية هي دورة حرارية يتم التحكم فيها بعناية وتُجرى داخل فرن تفريغ متخصص قادر على الوصول إلى درجات حرارة تزيد عن 1200 درجة مئوية.

الخطوة 1: التحضير والتجميع

يجب تنظيف المكونات المراد ربطها بدقة لإزالة أي زيوت أو أوساخ أو ملوثات أخرى. ثم يتم تطبيق معدن الحشو على منطقة الوصلة، ويتم تجميع الأجزاء بعناية وتثبيتها في مكانها باستخدام مثبتات.

الخطوة 2: دورة الفرن - التسخين

يتم تحميل التجميع في فرن التفريغ. يتم ضخ الهواء للخارج لإنشاء مستوى الفراغ المطلوب، ثم يبدأ الفرن في تسخين المكونات.

يتم رفع درجة الحرارة بطريقة متحكم فيها إلى درجة حرارة اللحام بالنحاس المحددة، والتي تكون دائمًا أعلى من نقطة انصهار الحشو ولكن أقل من نقطة انصهار المواد الأصلية. يقع هذا عادة بين 800 درجة مئوية و 1150 درجة مئوية.

الخطوة 3: دورة الفرن - اللحام بالنحاس والنقع

بمجرد الوصول إلى درجة الحرارة، يتم "نقع" التجميع لفترة قصيرة، غالبًا حوالي 10 دقائق. خلال هذا الوقت، يصبح معدن الحشو منصهرًا بالكامل ويتدفق عن طريق الخاصية الشعرية لملء الوصلة بالكامل.

الخطوة 4: دورة الفرن - التبريد

بعد النقع، يتم تبريد التجميع ببطء وبشكل موحد. عندما تنخفض درجة الحرارة إلى ما دون نقطة تجمد معدن الحشو (درجة حرارة التصلب)، يتجمد الحشو، مكونًا رابطة بين معدنية قوية ودائمة بين المكونات.

فهم المقايضات

على الرغم من قوتها، فإن اللحام بالنحاس في الفراغ هو تقنية متخصصة ذات مزايا وقيود مميزة.

الميزة الرئيسية: جودة وصلة لا مثيل لها

المنفعة الأساسية هي إنشاء وصلة نظيفة للغاية وقوية ومحكمة الإغلاق. يؤدي غياب الأكاسيد وملوثات التدفق إلى رابطة ذات سلامة هيكلية فائقة وتشطيب نظيف ولامع لا يتطلب تنظيفًا بعد المعالجة.

الميزة الرئيسية: ربط المواد المختلفة

نظرًا لعدم صهر المواد الأصلية، فإن اللحام بالنحاس في الفراغ فعال بشكل استثنائي في ربط المواد التي لا يمكن لحامها معًا. يشمل ذلك ربط المعادن بالسيراميك (مثل الفولاذ بالسيراميك) أو ربط معادن مختلفة تمامًا.

القيود: تعقيد العملية والتكلفة

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا. العملية هي أيضًا عملية دفعية بطبيعتها، والتي يمكن أن تكون أبطأ وأكثر تكلفة لكل جزء مقارنة بالعمليات المستمرة مثل اللحام الآلي، خاصة للإنتاج بكميات كبيرة.

القيود: تتطلب تصميمًا دقيقًا

يعني الاعتماد على الخاصية الشعرية أن الفجوة أو "الخلوص" بين الأجزاء التي يتم ربطها أمر بالغ الأهمية. يجب تصميمها وتصنيعها وفقًا لتفاوتات صارمة لضمان تدفق معدن الحشو بشكل صحيح وملء الوصلة بالكامل.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام اللحام بالنحاس في الفراغ كليًا على متطلبات تطبيقك.

- إذا كان تركيزك الأساسي هو أقصى درجات سلامة الوصلة والنظافة: للتطبيقات مثل الغرسات الطبية، ومكونات الفضاء الجوي، أو معدات التفريغ الفائق، غالبًا ما تكون الوصلات الخالية من الأكاسيد وعالية النقاء التي يتم إنشاؤها بواسطة اللحام بالنحاس في الفراغ ضرورة.

- إذا كان تركيزك الأساسي هو ربط المواد المختلفة: عندما تحتاج إلى إنشاء رابطة قوية وموثوقة بين مواد مثل المعدن والسيراميك، فإن اللحام بالنحاس في الفراغ هو أحد أكثر الطرق فعالية المتاحة.

- إذا كان تركيزك الأساسي هو الربط الفعال من حيث التكلفة للتطبيقات القياسية: للتصنيع العام حيث لا تكون النظافة القصوى حاسمة، فإن اللحام التقليدي أو اللحام بالنحاس بالشعلة عادة ما يكون خيارًا أكثر اقتصادية وأسرع.

في النهاية، اللحام بالنحاس في الفراغ هو الحل الأمثل عندما تكون قوة الوصلة ونقاوتها ودقتها غير قابلة للتفاوض.

جدول ملخص:

| الجانب | اللحام بالنحاس في الفراغ | الطرق البديلة |

|---|---|---|

| نظافة الوصلة | خالية من الأكاسيد، بدون تدفق، تشطيب لامع | قد تتطلب تنظيفًا بعد المعالجة |

| توافق المواد | ممتاز للمواد المختلفة (مثل المعدن بالسيراميك) | محدود بقابلية اللحام |

| سرعة العملية والتكلفة | عملية دفعية، تكلفة أعلى لكل جزء | غالبًا ما تكون أسرع وأكثر فعالية من حيث التكلفة للكميات الكبيرة |

| قوة الوصلة | رابطة بين معدنية قوية للغاية وموحدة | تختلف؛ يمكن أن تكون أضعف أو بها تناقضات |

هل تحتاج إلى وصلة عالية السلامة لتطبيقك الحرج؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتوفير حلول أفران التفريغ المتقدمة. تضمن خبرتنا أن عملية اللحام بالنحاس في الفراغ الخاصة بك توفر الروابط الخالية من الأكاسيد والقوية والنظيفة التي يتطلبها مشروعك، خاصة عند ربط المواد الصعبة.

دعنا نناقش كيف يمكن لأفراننا ذات درجات الحرارة العالية وقدرات التخصيص العميقة تلبية متطلباتك الفريدة.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة