باختصار، تعزز المعالجة الحرارية بالتفريغ جودة المنتج من خلال إنشاء بيئة نقية ومُتحكم فيها بدرجة عالية يستحيل تحقيقها في الهواء الطلق. تمنع هذه العملية تلف السطح مثل الأكسدة، وتضمن تسخينًا موحدًا لتقليل الإجهاد الداخلي، بل وتنقي المعدن عن طريق إزالة الغازات المحبوسة، مما ينتج عنه مكونات ذات تشطيب وقوة وموثوقية فائقة.

القيمة الأساسية للمعالجة الحرارية بالتفريغ ليست مجرد تسخين قطعة، بل تحسين خصائص مادتها بشكل أساسي. من خلال القضاء على التفاعلات الكيميائية غير المرغوب فيها والتدرجات الحرارية، تقدم العملية منتجًا نهائيًا أنظف وأقوى وأكثر دقة من حيث الأبعاد مما يمكن أن تنتجه الطرق التقليدية.

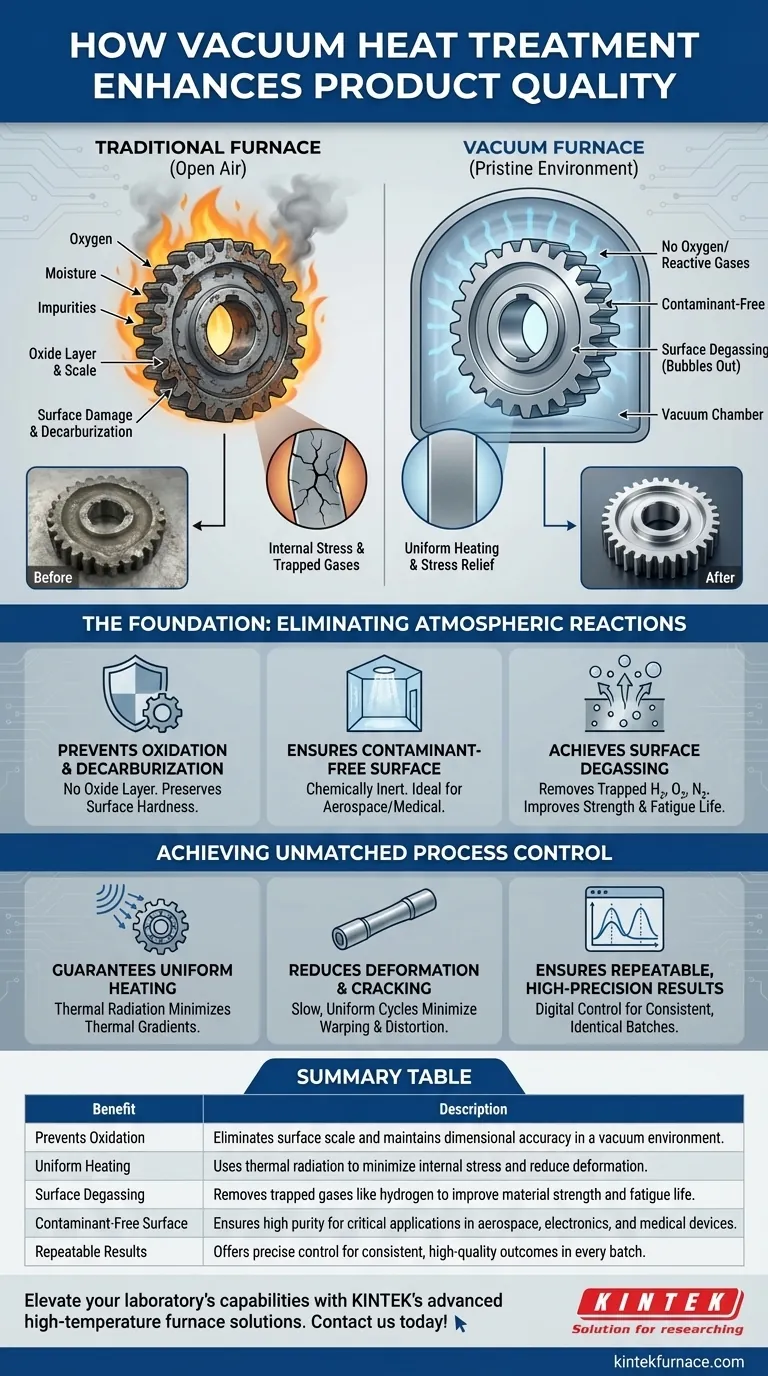

الأساس: القضاء على التفاعلات الجوية

الميزة الأساسية لفرن التفريغ هي إزالة الهواء والغازات التفاعلية الأخرى. هذا يغير بشكل أساسي نتيجة عملية المعالجة الحرارية.

منع الأكسدة ونزع الكرب (Decarburization)

في الأفران التقليدية، يتفاعل الأكسجين الموجود في الهواء مع سطح المعدن الساخن، مكونًا طبقة داكنة متقشرة من القشرة تُعرف باسم طبقة الأكسيد. وهذا يضر بالقطعة بعدة طرق.

تتسبب الأكسدة في فقدان اللمعان المعدني، وزيادة خشونة السطح، وتقليل الدقة الأبعادية للمكون. تمنع بيئة التفريغ أي اتصال بالأكسجين، مما يضمن خروج القطعة بسطح لامع ونظيف غالبًا لا يتطلب أي تنظيف أو تشغيل آلي بعد المعالجة.

وبالمثل، يمنع التفريغ نزع الكرب - وهو فقدان الكربون من سطح سبائك الصلب - مما يحافظ على الصلابة ومقاومة التآكل المصممة للمادة.

ضمان سطح خالٍ من الملوثات

بالإضافة إلى الأكسجين، يحتوي الغلاف الجوي على الرطوبة والشوائب الأخرى التي يمكن أن تلوث قطعة العمل. يخلق فرن التفريغ بيئة خاملة كيميائيًا.

هذا أمر بالغ الأهمية للمواد عالية النقاء المستخدمة في الفضاء والإلكترونيات والأجهزة الطبية، حيث يمكن أن يؤدي حتى التلوث السطحي الطفيف إلى المساس بالأداء. والنتيجة هي مكون ذو خصائص ميكانيكية وحرارية وكهربائية محسنة.

تحقيق إزالة الغازات السطحية (Degassing)

لا يقتصر التفريغ على منع دخول الغازات؛ بل يسحب الغازات المذابة من المعدن نفسه بنشاط.

يمكن للعناصر مثل الهيدروجين والأكسجين والنيتروجين المحبوسة داخل هيكل المادة أن تسبب الهشاشة أو تؤدي إلى عيوب. تقوم بيئة التفريغ بـ "غلي" هذه الغازات وإخراجها بفعالية، مما يحسن اللدونة والقوة وعمر التعب الكلي للمادة.

تحقيق تحكم لا مثيل له في العملية

بالإضافة إلى خلق بيئة نظيفة، توفر أفران التفريغ مستوى فائقًا من التحكم في الدورة الحرارية، وهو أمر ضروري لنتائج متسقة وعالية الجودة.

ضمان التسخين الموحد

عند درجات الحرارة العالية في التفريغ، يتم نقل الحرارة بشكل أساسي عبر الإشعاع الحراري. على الرغم من كونه أبطأ من الحمل الحراري في الهواء، إلا أن هذه الطريقة أكثر اتساقًا بشكل ملحوظ.

يسخن كل جزء من قطعة العمل، بغض النظر عن شكله، بمعدل متساوٍ للغاية. هذا يقلل من التدرجات الحرارية والإجهادات الداخلية التي تخلقها.

تقليل التشوه والتشقق

دورات التسخين والتبريد البطيئة والموحدة الممكنة في فرن التفريغ تقلل بشكل كبير من الإجهاد الحراري.

هذا هو المفتاح لتقليل الالتواء والتشوه والتشقق، خاصة في الأجزاء ذات الأشكال المعقدة أو المقاطع الرقيقة. يحافظ المنتج النهائي على هندسته المقصودة بدرجة عالية من الدقة.

ضمان نتائج دقيقة وقابلة للتكرار

توفر أفران التفريغ الحديثة، التي غالبًا ما تكون مقترنة بمبردات دقيقة، تحكمًا رقميًا في درجة الحرارة والضغط. وهذا يضمن معالجة كل دفعة بنفس الملف الحراري المتطابق.

تعتبر درجة التكرار العالية هذه حيوية للصناعات التي يجب أن تلبي فيها الأجزاء مواصفات صارمة في كل مرة، مما يلغي الاختلافات بين الدفعات الشائعة في الطرق الأقل تحكمًا.

فهم المفاضلات (Trade-offs)

على الرغم من أن فوائده كبيرة، إلا أن المعالجة الحرارية بالتفريغ ليست حلاً شاملاً. إنها تنطوي على اعتبارات محددة تجعلها مثالية لبعض التطبيقات وأقل عملية لتطبيقات أخرى.

أوقات دورة أطول

الاعتماد على التسخين بالإشعاع، الذي يوفر اتساقًا استثنائيًا، يعني أيضًا أن أوقات الدورة تكون بشكل عام أطول مما هي عليه في أفران الغلاف الجوي التقليدية. قد يكون هذا عاملاً مقيدًا للإنتاج منخفض التكلفة وعالي الحجم جدًا حيث يكون الإنتاج هو الدافع الأساسي.

استثمار أولي أعلى

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا مقارنة بالمعدات التقليدية. يتم موازنة التكلفة مقابل فوائد الجودة الأعلى، وتقليل الحاجة إلى المعالجة اللاحقة، والقضاء على التكاليف المرتبطة بالغازات العملية القابلة للاشتعال أو باهظة الثمن مثل الهيدروجين أو الأرجون.

اتخاذ الخيار الصحيح لتطبيقك

يعد اختيار المعالجة الحرارية بالتفريغ قرارًا استراتيجيًا يعتمد على متطلبات الجودة المحددة لمكونك.

- إذا كان تركيزك الأساسي هو تشطيب السطح والدقة الأبعادية: فإن معالجة التفريغ هي الخيار الأفضل، لأنها تنتج قطعة نظيفة ولامعة تتطلب القليل جدًا أو لا تحتاج إلى تشغيل آلي أو تنظيف ثانوي.

- إذا كان تركيزك الأساسي هو الأداء الميكانيكي والموثوقية: فإن إزالة الغازات والتخميد الموحد الذي توفره عملية التفريغ يؤدي إلى قوة مادية وصلابة وعمر تعب فائقين، وهو أمر بالغ الأهمية للتطبيقات التي تتعرض لإجهاد عالٍ.

- إذا كان تركيزك الأساسي هو اتساق العملية للقطع ذات المواصفات العالية: فإن التحكم الدقيق والقابل للتكرار لفرن التفريغ يضمن أن كل مكون يفي بالمواصفات الدقيقة، مما يجعله ضروريًا للصناعات الطبية والفضاء والإلكترونيات.

في نهاية المطاف، يعد اعتماد المعالجة الحرارية بالتفريغ استثمارًا في تحقيق أعلى سلامة وأداء ممكنين للمادة لمنتجك النهائي.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| منع الأكسدة | يقضي على قشرة السطح ويحافظ على الدقة الأبعادية في بيئة التفريغ. |

| التسخين الموحد | يستخدم الإشعاع الحراري لتقليل الإجهاد الداخلي وتقليل التشوه. |

| إزالة الغازات السطحية | يزيل الغازات المحبوسة مثل الهيدروجين لتحسين قوة المادة وعمر التعب. |

| سطح خالٍ من الملوثات | يضمن نقاءً عاليًا للتطبيقات الحرجة في الفضاء والإلكترونيات والأجهزة الطبية. |

| نتائج قابلة للتكرار | يوفر تحكمًا دقيقًا لنتائج متسقة وعالية الجودة في كل دفعة. |

ارتقِ بقدرات مختبرك مع حلول KINTEK المتقدمة للأفران عالية الحرارة. من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر أفرانًا بغطاء (Muffle)، وأنبوبية (Tube)، ودوارة (Rotary)، وأفران تفريغ وغلاف جوي (Vacuum & Atmosphere)، وأنظمة CVD/PECVD، وجميعها تتميز بتخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. تواصل معنا اليوم لتعزيز جودة منتجك وتحقيق أداء فائق للمواد - تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالتفريغ؟ تحقيق خصائص معدنية فائقة

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هو المعالجة الحرارية في الفرن الفراغي؟ تحقيق خصائص معدنية فائقة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب