في جوهره، يحسن التلبيد الفراغي التفاوتات الأبعاد ليس عن طريق منع الانكماش، ولكن عن طريق ضمان أن يكون الانكماش الذي يحدث موحدًا ومتوقعًا بشكل استثنائي. من خلال إزالة الغازات الجوية، تلغي العملية المتغيرات الرئيسية مثل الأكسدة وجيوب الغاز المحاصرة التي قد تسبب كثافة غير متسقة، مما يؤدي إلى جزء نهائي يتطابق بدقة أكبر مع تصميمه المقصود.

الفائدة الأساسية للفراغ ليست غياب الانكماش، بل خلق بيئة فائقة النظافة. تسمح هذه النقاء للترابط على المستوى الذري بين جزيئات المسحوق بالحدوث بشكل متسق عبر الجزء بأكمله، مما يؤدي إلى انكماش يمكن التنبؤ به وتحكم فائق في الأبعاد.

المبدأ الأساسي: التلبيد يدور حول الانكماش المتحكم فيه

لفهم دور الفراغ، يجب أن نكون واضحين أولاً بشأن هدف التلبيد. تم تصميم العملية لتحويل شكل مسحوق مضغوط بشكل فضفاض (جزء "أخضر") إلى جسم صلب وكثيف.

الهدف هو التكثيف، وليس الثبات

يستخدم التلبيد الحرارة لتشجيع الذرات على الانتشار عبر حدود جزيئات المسحوق الفردية، ودمجها معًا. بينما ترتبط الجزيئات وتغلق الفراغات (المسام) بينها، ينكمش الجزء بأكمله ويصبح أكثر كثافة. هذا الانكماش هو نتيجة ضرورية ومقصودة للتلبيد الناجح.

التحدي: الانكماش غير الموحد

المشكلة في التصنيع ليست أن الأجزاء تنكمش، ولكنها تنكمش بشكل غير متساوٍ. إذا أصبح جزء من جزء أكثر كثافة من جزء آخر، فإن النتيجة هي التواء، وتشوه، وفشل في تلبية التفاوتات الأبعاد الضيقة. الأسباب الرئيسية لهذا التناقض هي الملوثات الجوية.

كيف يخلق الفراغ نتائج يمكن التنبؤ بها

فرن التفريغ هو في الأساس نظام تحكم. من خلال إزالة الغلاف الجوي، فإنه يحيد بشكل مباشر المصادر الرئيسية للتغير التي تعاني منها عمليات التلبيد التقليدية.

الآلية 1: منع الأكسدة

في فرن الجو القياسي، يتفاعل الأكسجين مع الأسطح الساخنة لجزيئات المسحوق المعدني، مكونًا طبقة أكسيد. تعمل هذه الطبقة كحاجز مادي، مما يعيق الانتشار النظيف من المعدن إلى المعدن المطلوب للربط القوي والموحد. نظرًا لأن معدلات الأكسدة يمكن أن تختلف بناءً على تدفق الغاز وتدرجات الحرارة، فإن التكثيف الناتج يصبح غير متوقع. الفراغ يزيل هذا المتغير تمامًا، مما يضمن سطحًا نقيًا للترابط.

الآلية 2: التخلص من الغاز المحبوس

تمتلئ المسام في الجزء الأخضر في البداية بالغازات الجوية (معظمها النيتروجين والأرجون). عندما يتلبد الجزء وتبدأ المسام في الانكماش، يصبح هذا الغاز المحبوس مضغوطًا. هذا يخلق ضغطًا خلفيًا داخليًا يقاوم بنشاط التكثيف الكامل. يزيل الفراغ الغاز من المسام قبل أن تغلق، مما يلغي هذه المقاومة ويسمح للجزء بالتكثيف بشكل أكثر اكتمالًا وتوحيدًا.

الآلية 3: تعزيز إزالة الغازات الفعالة

تحتوي الأجزاء الخضراء على مواد رابطة ومواد تشحيم مستخدمة أثناء مرحلة ضغط المسحوق الأولية. يجب حرقها بالكامل قبل بدء التلبيد. بيئة التفريغ تسحب هذه المركبات المتطايرة بنشاط من الجزء عند درجات حرارة منخفضة، وهي عملية تُعرف باسم إزالة الغازات. هذا يضمن عدم وجود ملوثات متبقية لتتعارض مع المرحلة النهائية من التلبيد، مما يمنع الفراغات الداخلية وعدم استقرار الأبعاد.

فهم المفاضلات

بينما يوفر التلبيد الفراغي تحكمًا فائقًا، إلا أنه ليس الخيار الافتراضي لكل تطبيق. يجب موازنة الفوائد مقابل القيود العملية والتقنية.

زيادة التكلفة والتعقيد

أفران التفريغ أغلى بكثير في الشراء والتشغيل والصيانة من الأفران الجوية. الحاجة إلى مضخات التفريغ، والأختام، وأنظمة التحكم المتطورة تزيد من التكلفة الرأسمالية والتشغيلية الإجمالية.

أوقات دورات أبطأ

لا يمكن تحقيق فراغ عميق بشكل فوري. الوقت اللازم لضخ حجرة الفرن قبل بدء التسخين يضيف إلى إجمالي وقت الدورة لكل دفعة، مما قد يقلل من الإنتاجية الإجمالية مقارنة بأفران الغلاف الجوي المستمرة.

قيود على تركيبة المواد

أحد العيوب التقنية الهامة هو تأثير الفراغ على بعض عناصر السبائك. يمكن للمعادن ذات الضغط البخاري العالي، مثل الزنك أو المنجنيز أو الكروم، أن "تتبخر" أو تتطاير من الجزء عند درجات حرارة التلبيد العالية في الفراغ. هذا يمكن أن يغير الكيمياء وخواص السبائك النهائية.

متى تختار التلبيد الفراغي

يجب أن يكون قرارك مدفوعًا بالمتطلبات المحددة لمكوناتك وموادك.

- إذا كان تركيزك الأساسي على الأداء باستخدام المواد التفاعلية: اختر التلبيد الفراغي للمعادن مثل التيتانيوم والمعادن الحرارية وبعض الفولاذ المقاوم للصدأ التي شديدة الحساسية للأكسدة أو النترة.

- إذا كان تركيزك الأساسي على الهندسة المعقدة: استخدم التلبيد الفراغي للأجزاء المعقدة حيث يكون أي تشويه طفيف غير مقبول، حيث أن الانكماش الموحد أمر بالغ الأهمية للحفاظ على الشكل.

- إذا كان تركيزك الأساسي على الدقة والنقاء المطلقين: اختر التلبيد الفراغي للتطبيقات الحيوية في المجالات الطبية أو الفضائية أو أشباه الموصلات حيث يكون تحقيق أضيق التفاوتات الممكنة ونقاء المواد أمرًا بالغ الأهمية.

من خلال التحكم في البيئة، تكتسب تحكمًا دقيقًا في الجزء النهائي.

ملخص الجدول:

| الآلية | الفائدة الرئيسية |

|---|---|

| منع الأكسدة | يضمن ترابطًا نظيفًا من المعدن إلى المعدن لتكثيف موحد |

| إزالة الغاز المحبوس | يزيل الضغط الخلفي الداخلي لانكماش كامل ومتسق |

| تعزيز إزالة الغازات الفعالة | يمنع الملوثات للحصول على أبعاد مستقرة |

هل تحتاج إلى تحكم دقيق في الأبعاد لمختبرك؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK حلول أفران متطورة ذات درجة حرارة عالية مثل أفران الكوة، والأنابيب، والدوّارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز عمليات التلبيد لديك وتحقيق نتائج متفوقة!

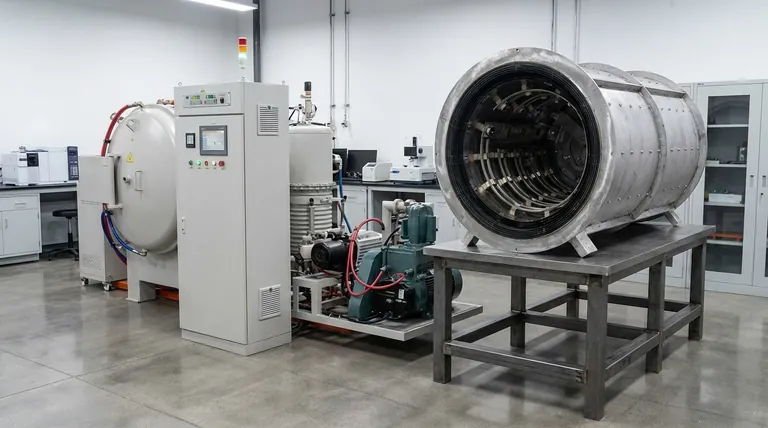

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي