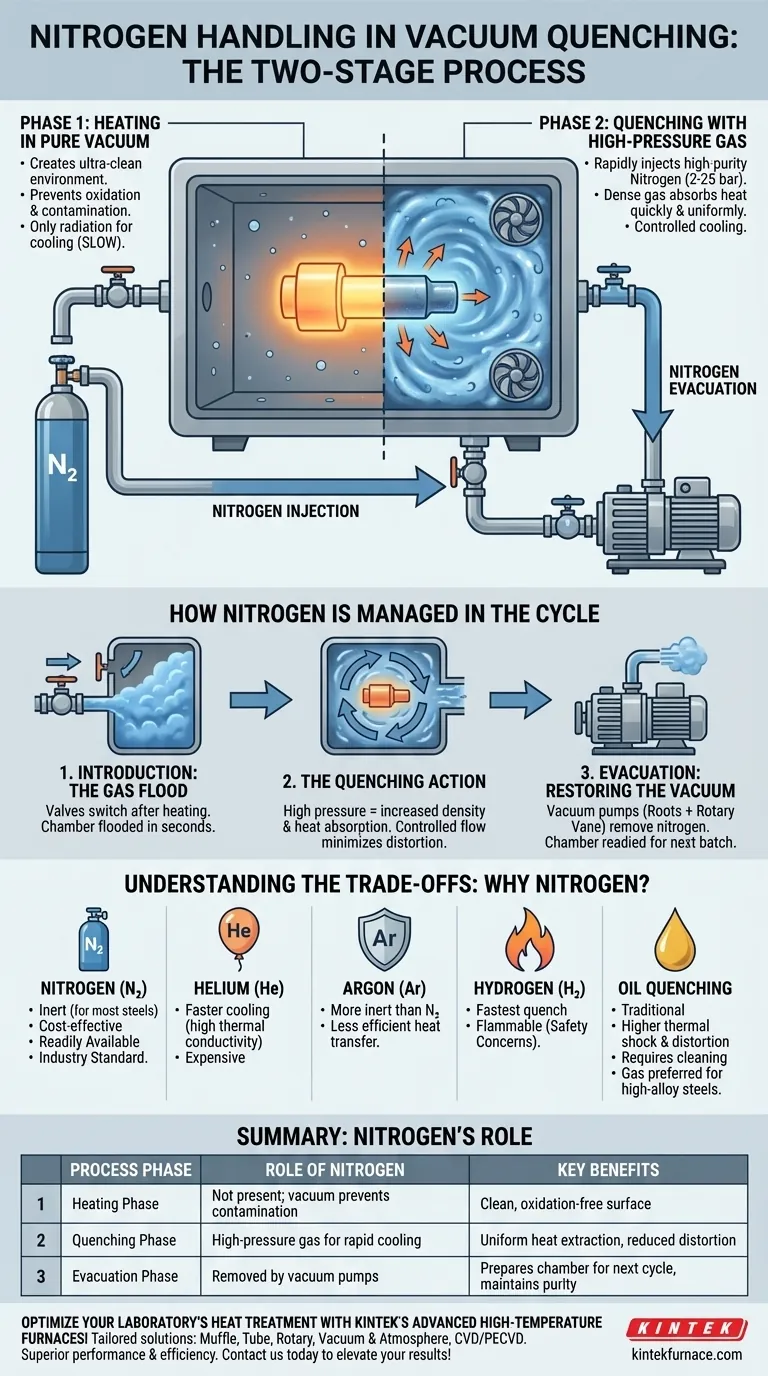

في الإخماد الفراغي، لا يشكل النيتروجين جزءًا من الفراغ؛ بل هو الغاز عالي الضغط المستخدم لإجراء التبريد الفعلي. قد يكون مصطلح "الإخماد الفراغي" مضللاً. تتضمن العملية تسخين المادة في فراغ نقي لمنع التلوث، ثم إدخال غاز النيتروجين بسرعة لتبريد الجزء أو "إخماده". بمجرد اكتمال الإخماد، يتم إخلاء النيتروجين من الغرفة بواسطة نظام مضخة التفريغ.

المفهوم الأساسي هو عملية من مرحلتين. أولاً، يخلق الفراغ بيئة فائقة النظافة للتسخين. ثانيًا، يتم استخدام النيتروجين عالي الضغط كأداة للتبريد السريع والمُتحكم فيه - وهي مهمة مستحيلة في الفراغ وحده. "التعامل" مع النيتروجين يشمل حقنه المنظم وإزالته لاحقًا.

عملية الإخماد ذات المرحلتين

يؤدي الفرن الفراغي وظيفتين متميزتين ومتعارضتين لتحقيق خصائص المادة النهائية. فهم هذا الازدواج هو المفتاح لفهم دور النيتروجين.

المرحلة 1: التسخين في فراغ نقي

تتضمن المرحلة الأولية وضع الجزء المعدني داخل غرفة محكمة الإغلاق وإزالة كل الهواء والغازات الجوية الأخرى.

هذه البيئة الفراغية حاسمة لأنها تمنع الأكسدة وتفاعلات السطح الأخرى التي قد تحدث إذا تم تسخين الجزء في الهواء. والنتيجة هي جزء لامع ونظيف بدون تلوث سطحي.

المرحلة 2: الإخماد بغاز عالي الضغط

تبريد جزء في فراغ يكون بطيئًا للغاية، حيث لا يمكن تبديد الحرارة إلا عن طريق الإشعاع. لتحقيق التبريد السريع اللازم للتصلب (الإخماد)، هناك حاجة إلى وسيط نقل.

وهنا يأتي دور النيتروجين. بعد تسخين الجزء بالكامل، يقوم الفرن بحقن النيتروجين عالي النقاء بسرعة، وغالبًا بضغوط تتراوح بين 2 و 25 بار. تقوم المراوح القوية بعد ذلك بتدوير هذا الغاز الكثيف، وتوجيهه فوق الجزء الساخن لاستخلاص الحرارة بسرعة وبشكل موحد.

كيف تتم إدارة النيتروجين في الدورة

إن التعامل مع النيتروجين هو تسلسل دقيق ومؤتمت مصمم لتحقيق أقصى قدر من الكفاءة والتحكم.

التقديم: فيضان الغاز

بمجرد وصول المادة إلى درجة حرارة التخمير المستهدفة، يتم تبديل صمامات النظام. يتم عزل مضخات التفريغ، ويتم فتح الصمامات المتصلة بمصدر النيتروجين عالي الضغط. تغمر الغرفة بالنيتروجين في غضون ثوانٍ.

عملية الإخماد

يزيد الضغط العالي للنيتروجين من كثافته، مما يحسن بشكل كبير من قدرته على امتصاص الحرارة من المعدن وحملها بعيدًا. يتم التحكم بدقة في سرعة وضغط تدفق النيتروجين لإدارة معدل التبريد وتقليل تشوه الأجزاء.

الإخلاء: استعادة الفراغ

بعد تبريد الجزء إلى درجة الحرارة المستهدفة، يكون النيتروجين قد أدى غرضه. يتم إعادة تفعيل نظام مضخة التفريغ القوي للفرن، وعادة ما يكون مزيجًا من مضخة روتس ومضخة دوارة الشفرة.

يقوم هذا النظام بضخ كل غاز النيتروجين خارج الغرفة، وإعادة تأسيس فراغ متوسط (يصل إلى حوالي 1 ملي بار). تكون الغرفة جاهزة بعد ذلك للدفعة التالية أو يمكن إزالة الجزء.

فهم المفاضلات: لماذا النيتروجين؟

النيتروجين هو الغاز الأكثر شيوعًا للإخماد الفراغي، ولكنه ليس الخيار الوحيد. يتضمن الاختيار الموازنة بين الأداء والتكلفة وتوافق المواد.

فوائد النيتروجين

النيتروجين هو العمود الفقري للصناعة لأنه يوفر توازنًا ممتازًا للخصائص. إنه خامل إلى حد كبير، ويمنع التفاعلات مع معظم أنواع الفولاذ، وهو أكثر فعالية من حيث التكلفة ومتاح بسهولة من الخيارات الأخرى.

بدائل النيتروجين

تُستخدم غازات أخرى مثل الهيليوم والأرجون والهيدروجين لتطبيقات محددة. يوفر الهيليوم معدل تبريد أسرع بسبب الموصلية الحرارية العالية ولكنه أكثر تكلفة بكثير. الأرجون أكثر خمولًا من النيتروجين ولكنه أقل كفاءة في نقل الحرارة. يوفر الهيدروجين أسرع إخماد ولكنه قابل للاشتعال ويتطلب أنظمة أمان واسعة النطاق.

الإخماد بالغاز مقابل الزيت

البديل الرئيسي للإخماد بالغاز هو الإخماد التقليدي بالزيت. يُفضل الإخماد بالغاز للفولاذ السبائكي العالي مثل فولاذ الأدوات عالي السرعة لأنه ينتج صدمة حرارية وتشوهًا أقل. ينتج عن ذلك أجزاء أنظف ذات أبعاد أكثر قابلية للتنبؤ ولا حاجة للتنظيف بعد الإخماد.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد اختيار وسيط الإخماد من خلال السبائك التي تتم معالجتها والخصائص النهائية المطلوبة.

- إذا كان تركيزك الأساسي هو التصلب الفعال من حيث التكلفة لفولاذ الأدوات الشائع: النيتروجين هو المعيار الصناعي، حيث يوفر توازنًا رائعًا بين الأداء والسلامة والاقتصاد.

- إذا كان تركيزك الأساسي هو أسرع إخماد ممكن للسبائك الحساسة: قد يكون الهيليوم أو الهيدروجين مطلوبًا، ولكن يجب أن تأخذ في الاعتبار تكاليف التشغيل الأعلى بكثير وبروتوكولات السلامة.

- إذا كان تركيزك الأساسي هو إخماد المعادن شديدة التفاعل في درجات حرارة عالية: يوفر الأرجون البيئة الأكثر خمولًا، ويحمي من أي تكوين محتمل للنيتريد، على الرغم من أن ذلك يأتي على حساب معدل إخماد أبطأ.

في نهاية المطاف، يعد التعامل مع النيتروجين في الفرن الفراغي دورة مُتحكم بها من الحقن والإخلاء التي تستفيد من نقاء الفراغ وقوة التبريد للغاز.

جدول ملخص:

| مرحلة العملية | دور النيتروجين | الفوائد الرئيسية |

|---|---|---|

| مرحلة التسخين | غير موجود؛ الفراغ يمنع التلوث | سطح نظيف وخالٍ من الأكسدة |

| مرحلة الإخماد | غاز عالي الضغط للتبريد السريع | استخلاص موحد للحرارة، تشوه أقل |

| مرحلة الإخلاء | يتم إزالته بواسطة مضخات التفريغ | تجهيز الغرفة للدورة التالية، الحفاظ على النقاء |

حسّن عمليات المعالجة الحرارية لمختبرك باستخدام أفران KINTEK المتقدمة عالية الحرارة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلولًا مخصصة مثل الأفران الصندوقية والأنابيب والدوارة والأفران الفراغية والجوية وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر أداءً وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن ترتقي بنتائجك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا قد يحافظ فرن التفريغ على التفريغ أثناء التبريد؟ حماية قطع العمل من الأكسدة والتحكم في الخصائص المعدنية

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- كيف يتم تحميل الأجزاء في فرن التفريغ؟ ضمان الدقة والكفاءة في عمليتك

- ما هي وظيفة فرن التلبيد الفراغي في طلاءات CoNiCrAlY؟ إصلاح البنى الدقيقة المرشوشة بالبارد

- ما هي الميزات التكنولوجية التي تعزز كفاءة أفران التفريغ؟ عزز الأداء من خلال التحكم المتقدم وتوفير الطاقة