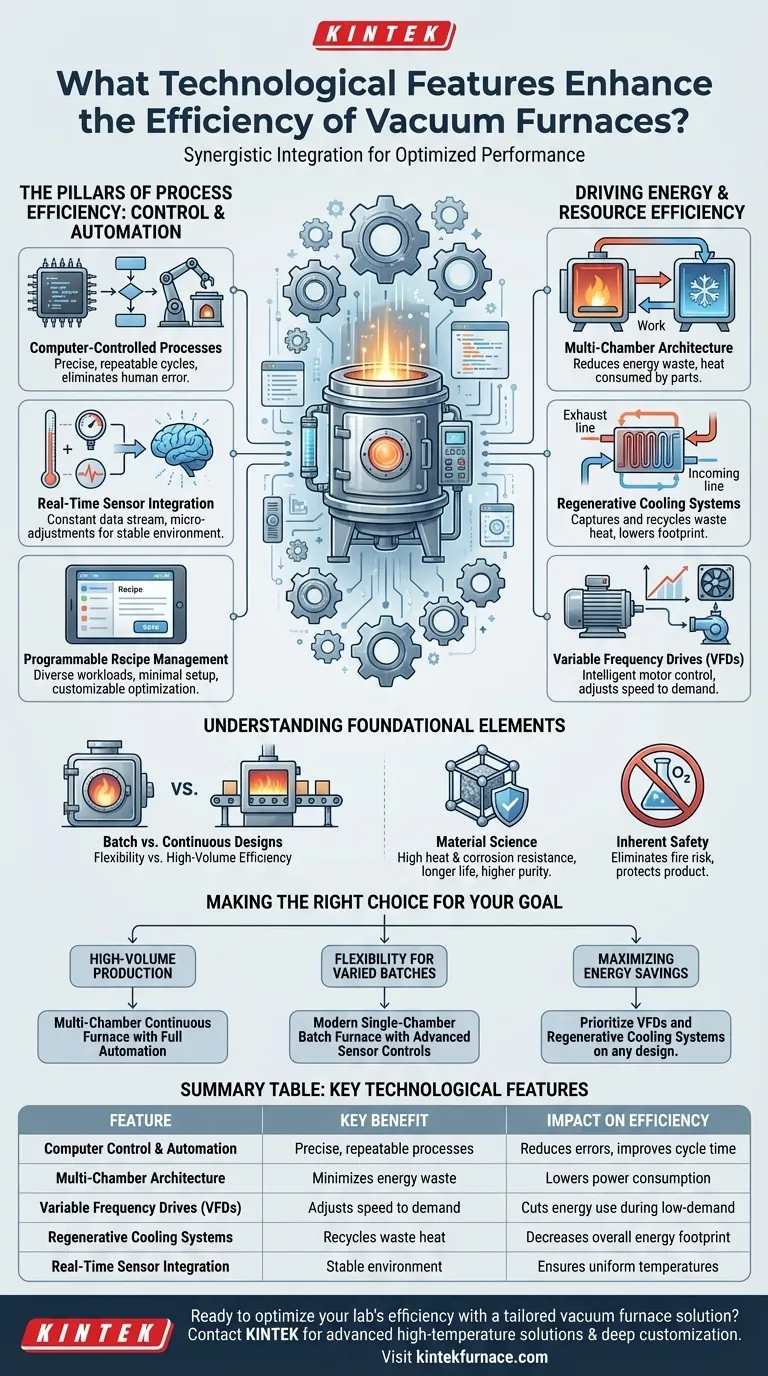

في صميم المعالجة المادية الحديثة، لا يتم تحديد كفاءة فرن التفريغ بمكون واحد، بل من خلال التكامل التآزري للتقنيات الرئيسية. تأتي أهم التحسينات من أنظمة التحكم الحاسوبي المتقدمة لأتمتة العمليات، والإدارة الحرارية المبتكرة مثل التصميمات متعددة الحجرات والتبريد التجديدي، وتحسينات الأجهزة مثل محركات التردد المتغير (VFDs). تعمل هذه الميزات معًا لتحسين استهلاك الطاقة وسرعة العملية وجودة المنتج.

تمتد الكفاءة الحقيقية للفرن إلى ما هو أبعد من مجرد خفض تكاليف الطاقة. إنها مقياس لتكرار العملية، ووقت الدورة، وجودة المخرجات، والتي يتم تحقيقها جميعًا من خلال الجمع الذكي بين التحكم الرقمي الدقيق والهندسة الميكانيكية والحرارية المتطورة.

أعمدة كفاءة العملية: التحكم والأتمتة

كان أكبر قفزة في كفاءة الفرن هي الانتقال من الإشراف اليدوي إلى التحكم الكامل المؤتمت في العملية. هذا يضمن أن كل دورة دقيقة وقابلة للتكرار.

العمليات التي يتم التحكم فيها بواسطة الكمبيوتر

تعمل أفران التفريغ الحديثة على التكامل الكهروميكانيكي، حيث يملي البرنامج دورة المعالجة بأكملها. يقوم المشغلون بتحميل الوصفات المبرمجة مسبقًا والمصممة خصيصًا لمواد وهندسات أجزاء معينة، مما يلغي الحاجة إلى التعديلات اليدوية والأخطاء البشرية.

يسمح هذا المستوى من التحكم بدقة فائقة، مما يضمن أن درجة الحرارة ومستويات التفريغ وتدفق الغاز تلتزم بالمعلمات الدقيقة المطلوبة للحصول على نتيجة مثالية، في كل مرة.

التكامل في الوقت الحقيقي للمستشعرات

تعتمد الأتمتة فقط على جودة البيانات التي تتلقاها. يتم تزويد الأفران بمجموعة من المستشعرات، بما في ذلك المزدوجات الحرارية لقياس درجة الحرارة ومحولات الضغط ومقاييس تدفق الغاز.

توفر هذه المستشعرات تيارًا ثابتًا من البيانات في الوقت الفعلي إلى وحدة التحكم المركزية، والتي يمكنها بعد ذلك إجراء تعديلات دقيقة للحفاظ على بيئة مستقرة تمامًا. هذا أمر بالغ الأهمية لتحقيق درجات حرارة موحدة، والتي يمكن أن تتراوح من 800 درجة مئوية إلى أكثر من 3000 درجة مئوية.

إدارة الوصفات القابلة للبرمجة

تعد القدرة على برمجة الوصفات الفريدة وحفظها واسترجاعها حجر الزاوية في الكفاءة التشغيلية. يسمح لفرن واحد بالتعامل مع أحمال عمل متنوعة بأقل وقت إعداد.

تمنح الميزات مثل معدلات التبريد القابلة للبرمجة والقدرة على تغيير نوع الغاز والضغط للمهندسين درجة عالية من التخصيص لتحسين الخصائص المعدنية للمنتج النهائي.

دفع كفاءة الطاقة والموارد

بعيدًا عن التحكم في العملية، تستهدف خيارات محددة للأجهزة والتصميم مباشرة تقليل استهلاك الطاقة والموارد.

هندسة متعددة الحجرات

في أفران الدفعات التقليدية ذات الحجرة الواحدة، يجب تسخين وتبريد الحجرة بأكملها لكل حمولة. تقلل التصميمات متعددة الحجرات بشكل كبير من هذا الهدر.

عن طريق نقل قطعة العمل بين حجرات التسخين والتبريد المنفصلة، يتم استهلاك الحرارة تقريبًا بشكل حصري من خلال الأجزاء نفسها. هذا يقلل من الطاقة المطلوبة لإعادة تسخين المنطقة الساخنة للدورة التالية ويؤدي إلى إدارة حمولة كهربائية أكثر اتساقًا.

أنظمة التبريد التجديدي

يتم فقدان قدر كبير من الطاقة كحرارة أثناء مرحلة التبريد. تلتقط الأنظمة التجديدية هذه الحرارة المهدرة، غالبًا من الغازات العادمة أو ماء التبريد، وتعيد تدويرها.

يمكن استخدام هذه الطاقة المعاد تدويرها لتسخين الغاز الوارد مسبقًا أو عمليات أخرى، مما يقلل مباشرة من البصمة الطاقية الإجمالية للفرن.

محركات التردد المتغير (VFDs)

تعد مضخات التفريغ ومراوح التبريد من المستهلكين الرئيسيين للكهرباء. تعد VFDs وحدات تحكم ذكية للمحركات تقوم بتعديل سرعة هذه المكونات لتتناسب مع الاحتياجات اللحظية للعملية.

بدلاً من العمل بكامل طاقتها بنسبة 100% باستمرار، ستقوم المضخة المزودة بمحرك VFD بزيادة السرعة أو تقليلها حسب الحاجة، مما يقلل بشكل كبير من استهلاك الطاقة خلال المراحل الأقل تطلبًا في الدورة.

فهم المفاضلات والعناصر الأساسية

في حين أن الميزات المتقدمة ضرورية، فإن الكفاءة تعتمد أيضًا على التصميم الأساسي للفرن والسياق الذي يعمل فيه.

تصميمات الدفعات مقابل التصميمات المستمرة

الغالبية العظمى من أفران التفريغ هي أفران دفعات، حيث تخضع حمولة ثابتة لدورة كاملة مبرمجة مسبقًا. يوفر هذا التصميم مرونة هائلة للأجزاء الفريدة أو المتنوعة.

تم تصميم الأفران المستمرة، التي غالبًا ما تتميز بحجرات متعددة، للإنتاج عالي الحجم للأجزاء الموحدة. إنها توفر كفاءة طاقة فائقة للإنتاج الضخم ولكنها تفتقر إلى مرونة أنظمة الدفعات.

أهمية علم المواد

يعد عمر وموثوقية الفرن شكلاً من أشكال الكفاءة طويلة الأمد. الأفران المبنية بمواد توفر مقاومة عالية للحرارة والتآكل لها عمر خدمة أطول وتتطلب صيانة أقل.

يضمن هذا الإنشاء أيضًا الحد الأدنى من تلوث المنتج، حيث أن المكونات الداخلية لا تتدهور أو تطلق منتجات ثانوية في بيئة التفريغ، مما يؤدي إلى نتائج ذات نقاء أعلى.

الأمان المتأصل في التفريغ

أحد أشكال الكفاءة التي يتم التغاضي عنها غالبًا هو السلامة. من خلال العمل في التفريغ، فإن غياب الأكسجين يلغي خطر الحريق أو الأكسدة السريعة التي يمكن أن تحدث في أفران الغلاف الجوي. وهذا يخلق بيئة أكثر أمانًا للمشغلين ويحمي المنتج من التلف.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار الفرن مواءمة ميزاته التكنولوجية مع احتياجاتك التشغيلية المحددة.

- إذا كان تركيزك الأساسي هو الإنتاج الموحد عالي الحجم: سيقدم فرن مستمر متعدد الحجرات مع أتمتة متكاملة بالكامل أعلى إنتاجية وكفاءة في استخدام الطاقة.

- إذا كان تركيزك الأساسي هو المرونة للكميات الصغيرة والمتنوعة: يوفر فرن دفعة ذو حجرة واحدة حديث ومجهز بوحدات تحكم متقدمة في المستشعرات وإدارة للوصفات أفضل تحكم في العملية.

- إذا كان تركيزك الأساسي هو تعظيم مدخرات الطاقة: امنح الأولوية للميزات مثل محركات VFDs على المضخات والمراوح ونظام التبريد التجديدي، حيث يمكن تطبيقها على كل من تصميمات الدفعات والمستمرة.

إن فهم هذه التقنيات الرئيسية يمكّنك من تجاوز السعر المبدئي والاستثمار في نظام يوفر كفاءة حقيقية لسنوات قادمة.

جدول الملخص:

| الميزة | الفائدة الرئيسية | التأثير على الكفاءة |

|---|---|---|

| التحكم والأتمتة بواسطة الكمبيوتر | عمليات دقيقة وقابلة للتكرار | يقلل الأخطاء، ويحسن وقت الدورة والجودة |

| هندسة متعددة الحجرات | يقلل من هدر الطاقة | يخفض استهلاك الطاقة وأوقات التسخين/التبريد |

| محركات التردد المتغير (VFDs) | تعديل سرعة المضخة/المروحة حسب الطلب | يقلل من استخدام الطاقة خلال مراحل الطلب المنخفض |

| أنظمة التبريد التجديدي | إعادة تدوير الحرارة المهدرة | يقلل من البصمة الطاقية الإجمالية |

| التكامل في الوقت الحقيقي للمستشعرات | صيانة بيئة مستقرة | يضمن درجات حرارة موحدة ونقاء عالي |

هل أنت مستعد لتحسين كفاءة مختبرك باستخدام حل فرن تفريغ مُصمم خصيصًا؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أفران التفريغ والغلاف الجوي وأنظمة CVD/PECVD والمزيد. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يعزز تكرار العملية وتوفير الطاقة وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب