في جوهرها، توفر المعالجة الحرارية بالفراغ تحكمًا لا مثيل له في العملية المعدنية. عن طريق إزالة الغلاف الجوي من الفرن، تمنع هذه الطريقة التفاعلات الكيميائية غير المرغوب فيها مثل الأكسدة وإزالة الكربون. وينتج عن ذلك تشطيب سطحي نظيف ومشرق ويسمح بتحكم دقيق للغاية في درجة الحرارة، مما يؤدي إلى خصائص مادية فائقة وقابلة للتكرار بدرجة عالية.

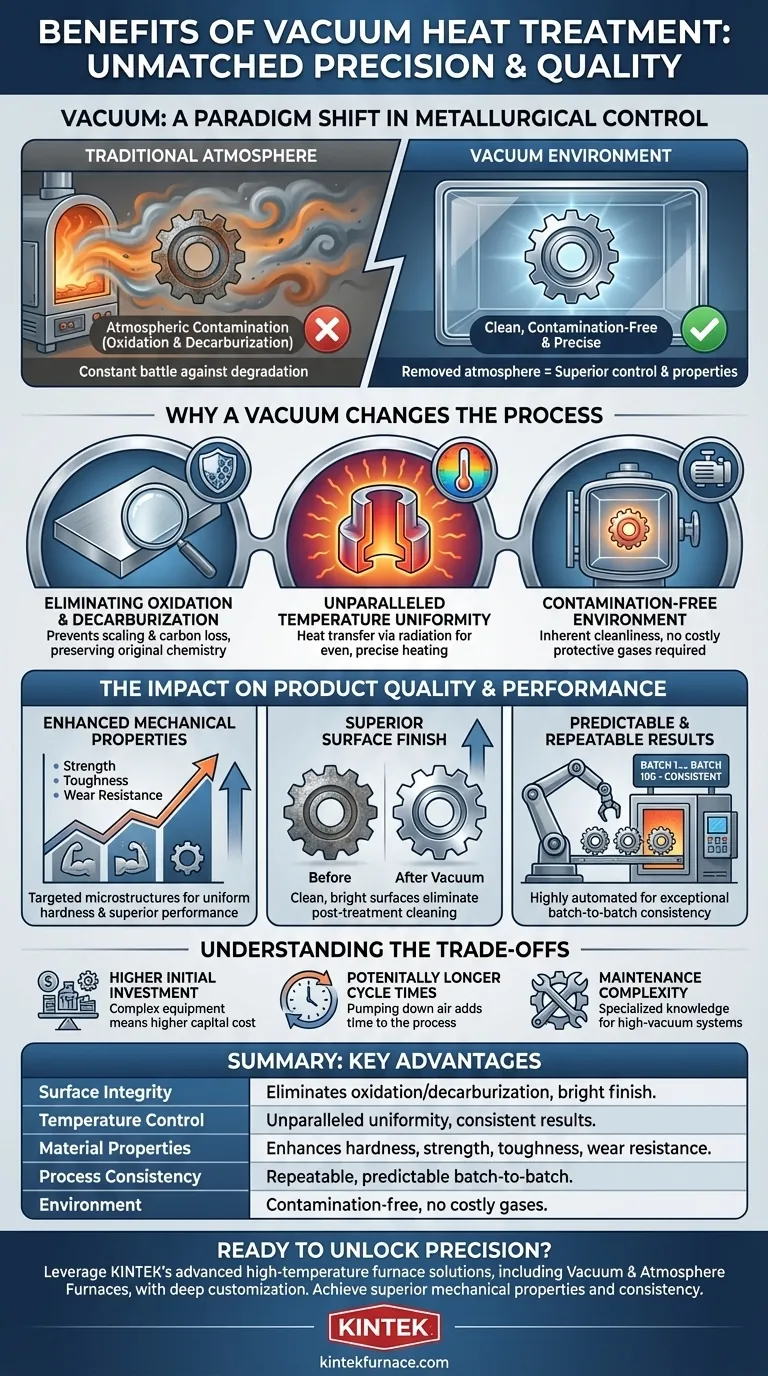

المعالجة الحرارية التقليدية هي معركة مستمرة ضد التلوث الجوي. المعالجة الحرارية بالفراغ تغير الهدف بشكل أساسي عن طريق إزالة الغلاف الجوي تمامًا، وتحويل العملية من عملية حماية إلى عملية دقة.

لماذا يغير الفراغ العملية

إن إجراء المعالجة الحرارية في فراغ ليس مجرد تعديل بسيط؛ إنه تحول نموذجي يوفر مستوى من التحكم يستحيل تحقيقه في جو تقليدي.

القضاء على الأكسدة وإزالة الكربنة

في الفرن التقليدي، تهاجم الأكسجين والغازات التفاعلية الأخرى في الهواء السطح الساخن للجزء المعدني. وهذا يسبب الأكسدة (التقشر) وإزالة الكربنة (فقدان الكربون من سطح الفولاذ)، مما يؤدي إلى تدهور المظهر والخصائص الميكانيكية.

بيئة الفراغ خالية تقريبًا من هذه الغازات التفاعلية. بإزالة الهواء، تزيل سبب هذه التفاعلات، مما يحافظ على الكيمياء السطحية الأصلية للجزء وسلامته.

تحقيق تجانس لا مثيل له في درجة الحرارة

في الفراغ، يحدث انتقال الحرارة بشكل أساسي عن طريق الإشعاع. وهذا يسمح بتسخين موحد بشكل استثنائي، حيث يتم تسخين جميع أسطح الجزء بالتساوي دون تداخل من تيارات الحمل الحراري الموجودة في أفران الغلاف الجوي.

يعد هذا التحكم الدقيق والموحد في درجة الحرارة أمرًا بالغ الأهمية لضمان أن الجزء بأكمله، بما في ذلك الأشكال الهندسية المعقدة، يصل إلى درجة الحرارة المستهدفة ويخضع للتحول المعدني المطلوب باستمرار.

ضمان بيئة خالية من التلوث

غالبًا ما تتطلب أفران الغلاف الجوي استخدام غازات باهظة الثمن أو قابلة للاشتعال مثل الأرجون أو الهيدروجين لخلق بيئة واقية ومنع الأكسدة.

المعالجة بالفراغ تخلق بيئة نظيفة بطبيعتها دون الحاجة إلى هذه المواد الاستهلاكية باهظة الثمن. وهذا لا يوفر المال فحسب، بل يعزز السلامة أيضًا عن طريق التخلص من التعامل مع الغازات القابلة للاشتعال.

التأثير على جودة المنتج وأدائه

يُترجم التحكم الذي توفره معالجة الفراغ مباشرة إلى تحسينات قابلة للقياس في المنتج النهائي.

خصائص ميكانيكية محسنة

يسمح التحكم الدقيق في دورات التسخين، والأهم من ذلك، التبريد (التبريد السريع) بالتطوير المستهدف للبنى المجهرية المحددة. وينتج عن ذلك صلابة أكثر اتساقًا، وقوة محسنة، ومتانة أكبر، ومقاومة أعلى للتآكل.

تشطيب سطحي فائق

تخرج الأجزاء من فرن الفراغ بسطح نظيف ومشرق، خالٍ من التقشر أو تغير اللون. في كثير من الحالات، يلغي هذا الحاجة إلى عمليات تنظيف أو تشطيب ما بعد المعالجة مثل السفع الرملي أو التخليل، مما يوفر الوقت والتكلفة.

نتائج يمكن التنبؤ بها وقابلة للتكرار

أفران الفراغ الحديثة هي أنظمة مؤتمتة للغاية. يضمن الجمع بين البيئة المتحكم فيها والبرمجة الرقمية الدقيقة أن كل دورة تعمل بنفس الطريقة تمامًا. وهذا يؤدي إلى اتساق استثنائي من دفعة إلى أخرى وتقليل كبير في الأجزاء المرفوضة.

فهم المقايضات

على الرغم من قوتها، فإن المعالجة الحرارية بالفراغ ليست حلاً عالميًا. يتطلب التقييم الموضوعي فهم قيودها.

استثمار أولي أعلى

أفران الفراغ هي قطع معقدة من المعدات ذات مضخات تفريغ عالية وأنظمة تحكم متطورة. وينتج عن ذلك تكلفة رأسمالية أولية أعلى بكثير مقارنة بأفران الغلاف الجوي التقليدية.

أوقات دورة أطول محتملة

تضيف الحاجة إلى ضخ الهواء خارج الغرفة قبل بدء دورة التسخين وقتًا إلى العملية الكلية. بالنسبة للأجزاء ذات الحجم الكبير والهامش المنخفض، يمكن أن يكون هذا عاملاً حاسمًا في حسابات الإنتاجية.

تعقيد الصيانة

تتطلب أنظمة التفريغ العالي معرفة متخصصة للصيانة والإصلاح. يجب صيانة الأختام والمضخات وأجهزة الاستشعار بدقة لضمان سلامة الفراغ، مما قد يزيد من تعقيد التشغيل.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة كليًا على المتطلبات الفنية والحقائق الاقتصادية لمشروعك.

- إذا كان تركيزك الأساسي على التشطيب السطحي وسلامة الجزء: المعالجة بالفراغ هي الخيار الأفضل، لأنها تمنع تدهور السطح وغالبًا ما تلغي الحاجة إلى تنظيف مكلف بعد العملية.

- إذا كان تركيزك الأساسي على تحقيق خصائص ميكانيكية محددة وعالية الأداء: يوفر التجانس الذي لا مثيل له في درجة الحرارة والتحكم في العملية للمعالجة الحرارية بالفراغ اتساقًا لا مثيل له للمكونات الحيوية.

- إذا كان تركيزك الأساسي على تقليل التكلفة الرأسمالية الأولية للأجزاء البسيطة: قد يكون فرن الغلاف الجوي التقليدي حلاً أكثر اقتصادية، بشرط أن تتحمل بعض الأكسدة السطحية وتقلبات العملية.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد بثقة متى تكون المعالجة الحرارية بالفراغ ليست مجرد بديل، بل ميزة تصنيعية حاسمة.

جدول الملخص:

| الفائدة | الميزة الرئيسية |

|---|---|

| سلامة السطح | يزيل الأكسدة وإزالة الكربنة للحصول على تشطيب مشرق ونظيف. |

| التحكم في درجة الحرارة | يوفر تجانسًا لا مثيل له في التسخين للحصول على نتائج متسقة. |

| خصائص المواد | يعزز الصلابة والقوة والمتانة ومقاومة التآكل. |

| اتساق العملية | يقدم نتائج قابلة للتكرار بدرجة عالية ويمكن التنبؤ بها من دفعة إلى أخرى. |

| البيئة | يخلق بيئة خالية من التلوث دون الحاجة إلى غازات واقية مكلفة. |

هل أنت مستعد لإطلاق دقة المعالجة الحرارية بالفراغ لمكوناتك الحيوية؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران التفريغ والغلاف الجوي، وأفران الكتم، وأفران الأنبوب، والأفران الدوارة، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة.

سواء كنت بحاجة إلى التخلص من أكسدة السطح، أو تحقيق خصائص ميكانيكية فائقة، أو ضمان الاتساق من دفعة إلى أخرى، يمكن لخبرائنا مساعدتك في اختيار أو تخصيص فرن التفريغ المثالي لتطبيقك.

اتصل بمتخصصينا اليوم لمناقشة كيف يمكن لحلول المعالجة الحرارية بالفراغ لدينا أن تعزز جودة منتجك وكفاءة التصنيع.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة فائقة للمواد في بيئة نقية

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هو فرن التفريغ (الفاكيوم) المستخدم فيه؟ تحقيق النقاء والدقة في المعالجة بدرجات الحرارة العالية