في جوهرها، المعالجة الحرارية بالفراغ هي عملية تسخين وتبريد المعادن أو السبائك داخل بيئة فراغ عالية. عن طريق إزالة الهواء والغازات الأخرى من غرفة فرن محكمة الإغلاق، تمنع هذه الطريقة التفاعلات الكيميائية غير المرغوب فيها، مثل الأكسدة وإزالة الكربنة، التي قد تحدث بخلاف ذلك في درجات الحرارة المرتفعة. والنتيجة هي مكون ذو جودة سطح فائقة وخصائص مادية يمكن التنبؤ بها بدرجة عالية.

القيمة الحقيقية للمعالجة الحرارية بالفراغ ليست مجرد غياب الهواء، ولكنها مستوى التحكم الاستثنائي الذي توفره. يتيح هذا التحكم التلاعب الدقيق بالبنية المجهرية للمادة، مما ينتج عنه أجزاء نظيفة ومشرقة وعالية الأداء لا يمكن تحقيقها بالطرق الجوية التقليدية.

كيف تعمل عملية الفراغ

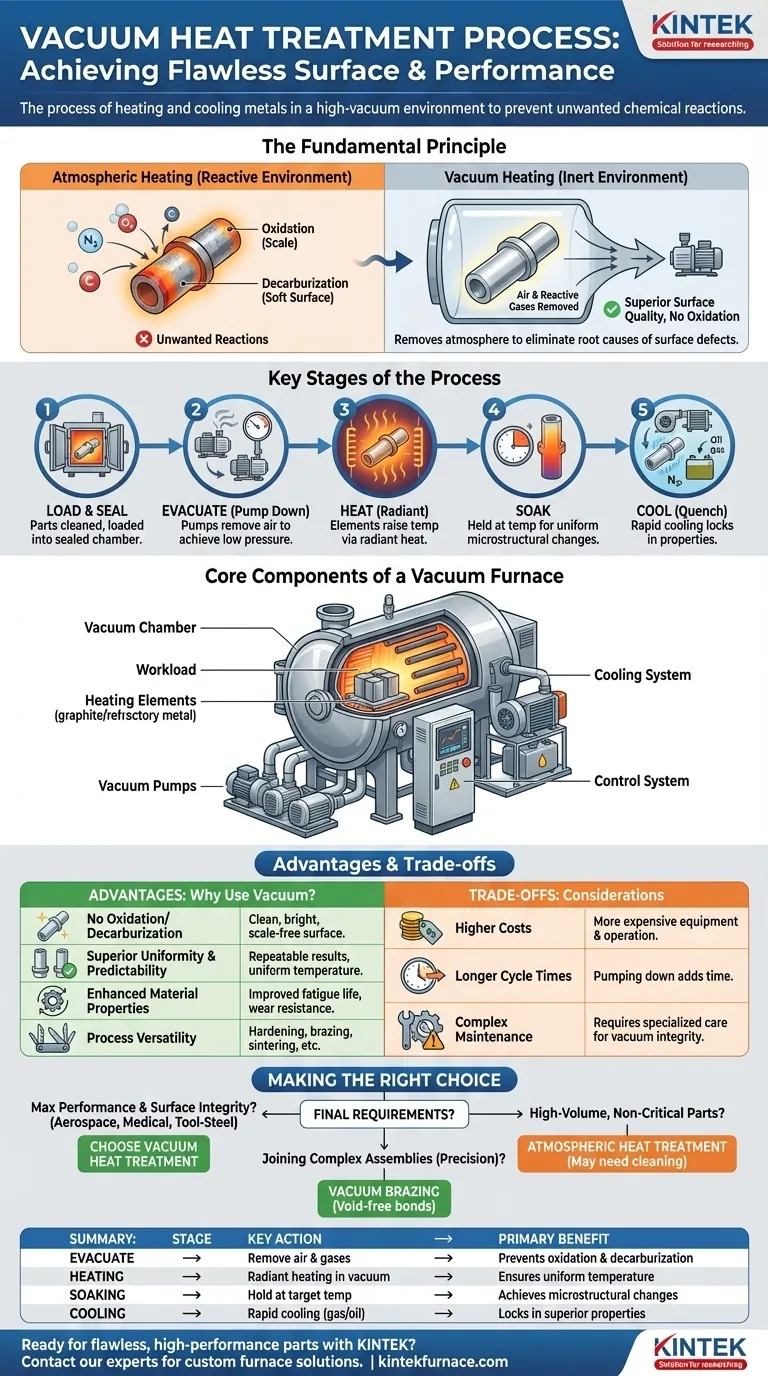

لفهم فوائد المعالجة الحرارية بالفراغ، من الضروري أولاً فهم مبادئها التشغيلية والمراحل الرئيسية المتضمنة. تم تصميم العملية بأكملها حول هدف واحد: إنشاء بيئة خاملة كيميائياً.

المبدأ الأساسي: إزالة الغلاف الجوي

يحتوي الهواء من حولنا على حوالي 78% نيتروجين، و21% أكسجين، وكميات ضئيلة من الغازات الأخرى. عند درجات الحرارة العالية، تتفاعل هذه العناصر بسهولة مع سطح المعدن الساخن.

يسبب الأكسجين الأكسدة (التقشر)، وبالنسبة للصلب، يمكن أن يؤدي الكربون في الغلاف الجوي إلى الكربنة غير المقصودة، بينما يمكن أن يؤدي غيابه إلى إزالة الكربنة (فقدان الكربون من السطح)، مما يلين المادة. عن طريق ضخ هذه الغازات التفاعلية خارج الفرن، فإننا نقضي على السبب الجذري لهذه العيوب السطحية.

المراحل الرئيسية للعملية

تتبع دورة المعالجة الحرارية بالفراغ تسلسلاً دقيقاً:

- التحميل والإغلاق: يتم تنظيف الأجزاء وتحميلها في الفرن، ثم يتم إغلاقه بإحكام.

- الإخلاء (الضخ): تقوم سلسلة من مضخات الفراغ بإزالة الهواء من الغرفة لتحقيق الضغط المنخفض المطلوب.

- التسخين: تقوم عناصر التسخين الكهربائية برفع درجة حرارة حمل العمل إلى نقطة ضبط محددة. يتم نقل الحرارة بشكل أساسي عن طريق الإشعاع في الفراغ.

- النقع: يتم الاحتفاظ بالمادة عند درجة الحرارة هذه لفترة زمنية محددة مسبقاً لضمان وصول الجزء بأكمله إلى درجة حرارة موحدة وحدوث التغيرات المجهرية المرغوبة.

- التبريد (الإخماد): يتم تبريد الجزء بسرعة لتثبيت الخصائص المرغوبة. يمكن القيام بذلك عن طريق إعادة ملء الغرفة بغاز خامل عالي الضغط (مثل النيتروجين أو الأرجون) أو، في بعض الأفران، عن طريق الإخماد في زيت متوافق مع الفراغ.

المكونات الأساسية لفرن الفراغ

تعمل عدة أنظمة حاسمة بالتنسيق لإدارة هذه العملية بدقة عالية:

- غرفة الفراغ: وعاء قوي ومحكم الإغلاق يحتوي على حمل العمل ويمكنه تحمل كل من درجات الحرارة العالية والفروق الشديدة في الضغط.

- عناصر التسخين: عادة ما تكون مصنوعة من الجرافيت أو المعادن المقاومة للحرارة، وتقوم هذه العناصر بإشعاع الحرارة إلى الأجزاء دون الحاجة إلى الحمل الحراري.

- مضخات الفراغ: يتم استخدام نظام متعدد المراحل، وغالباً ما يتضمن مضخة تقريبية ومضخة انتشار أو معززة، لإنشاء الفراغ العالي والحفاظ عليه بكفاءة.

- نظام التبريد: منفاخ غاز قوي ومبادل حراري للتبريد السريع بالغاز أو خزان زيت مدمج للتبريد بالزيت.

- نظام التحكم: نظام كمبيوتر متطور يقوم بأتمتة ومراقبة كل مرحلة من مراحل الدورة، من مستويات الضغط إلى معدلات ارتفاع درجة الحرارة وملفات التبريد.

مزايا بيئة الفراغ

يعد استخدام الفراغ أكثر تعقيداً من التسخين في الهواء الطلق، لكن الفوائد تبرر الاستثمار في التطبيقات الحرجة.

لا أكسدة أو إزالة كربنة

هذه هي الميزة الأساسية. تخرج الأجزاء من الفرن بسطح نظيف ومشرق وخالٍ من القشور، مما يلغي غالباً الحاجة إلى عمليات تنظيف ما بعد المعالجة مثل السفع الرملي أو التخليل الكيميائي.

توحيد وتنبؤ فائقان

يوفر التسخين الإشعاعي في الفراغ توزيعاً موحداً للغاية لدرجة الحرارة عبر حمل العمل بأكمله. وهذا، بالإضافة إلى عدم وجود تداخل جوي، يضمن أن تكون النتائج قابلة للتكرار بدرجة عالية من دفعة إلى أخرى.

خصائص المواد المحسنة

تمنع بيئة المعالجة النظيفة تلوث السطح، مما يؤدي إلى تحسين عمر التعب ومقاومة التآكل. يمكن التحكم في عمليات مثل الكربنة بالفراغ بدقة بالغة، مما يخلق غلافاً صلباً ومقاوماً للتآكل مع قلب متين.

تعدد استخدامات العملية

يمكن لفرن فراغ واحد إجراء مجموعة واسعة من العمليات، بما في ذلك التصلب، والتلدين، والتطبيع، واللحام بالنحاس، وإزالة الغازات، والتلبيد، مما يجعله أصلاً مرناً للغاية في منشأة معالجة حرارية حديثة.

فهم المقايضات

على الرغم من قوتها، فإن المعالجة الحرارية بالفراغ ليست الحل الشامل لكل تطبيق. تتطلب الموضوعية الاعتراف بحدودها.

ارتفاع تكاليف المعدات والتشغيل

تعد أفران الفراغ أكثر تعقيداً وتكلفة بكثير للشراء والتشغيل من نظيراتها الجوية. إن الحاجة إلى غرف فراغ قوية ومضخات وأنظمة تحكم متطورة ترفع الاستثمار الأولي.

أوقات دورة أطول

يمكن أن تضيف عملية ضخ الغرفة إلى فراغ عميق وقتاً طويلاً إلى الدورة الإجمالية. بالنسبة للأجزاء البسيطة ذات الحجم الكبير حيث لا تكون جودة السطح حرجة، يمكن أن توفر الأفران الجوية إنتاجية أعلى.

زيادة تعقيد الصيانة

الحفاظ على سلامة الفراغ أمر بالغ الأهمية. تتطلب الأختام والمضخات والمكونات الداخلية للفرن صيانة متخصصة ودقيقة لمنع التسربات وضمان الأداء المتسق.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون قرار استخدام المعالجة الحرارية بالفراغ مدفوعاً بالمتطلبات النهائية للمكون.

- إذا كان تركيزك الأساسي على أقصى أداء وسلامة السطح: المعالجة بالفراغ هي الخيار الحاسم للمكونات الحرجة في الفضاء والطيران أو الطب أو الصلب الخاص بالأدوات حيث تكون الأكسدة أو إزالة الكربنة غير مقبولة.

- إذا كان تركيزك الأساسي على ربط التجميعات المعقدة بدقة: اللحام بالنحاس بالفراغ هو عملية أساسية تمنع تلوث الوصلات وتضمن روابط قوية وخالية من الفراغات.

- إذا كان تركيزك الأساسي على الأجزاء غير الحرجة ذات الحجم الكبير: قد تكون المعالجة الحرارية الجوية التقليدية أكثر اقتصادية، بشرط أن تكون عمليات تنظيف السطح اللاحقة مقبولة.

من خلال فهم هذه المبادئ، يمكنك اختيار العملية الحرارية الدقيقة التي تضمن السلامة والأداء المطلوبين لمنتجك النهائي.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | المنفعة الأساسية |

|---|---|---|

| الإخلاء | إزالة الهواء والغازات التفاعلية | يمنع الأكسدة وإزالة الكربنة |

| التسخين | التسخين الإشعاعي في الفراغ | يضمن توزيعاً موحداً لدرجة الحرارة |

| النقع | الاحتفاظ عند درجة الحرارة المستهدفة | يحقق التغيرات المجهرية المرغوبة |

| التبريد/الإخماد | التبريد السريع بالغاز الخامل أو الزيت | يثبت خصائص المواد الفائقة |

هل أنت مستعد لتحقيق أجزاء خالية من العيوب وعالية الأداء باستخدام المعالجة الحرارية الدقيقة بالفراغ؟

في KINTEK، نستفيد من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصاً لتلبية احتياجاتك الفريدة. سواء كان تطبيقك يتطلب فرن كتم، أو فرن أنبوبي، أو فرن دوار، أو فرن فراغ وجوي، أو نظام CVD/PECVD متخصص، فإن قدراتنا العميقة في التخصيص تضمن أن عمليتك تقدم سلامة سطح لا مثيل لها وأداء مادي متميز.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لأفران الفراغ لدينا حل تحديات المعالجة الحرارية الأكثر أهمية لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق