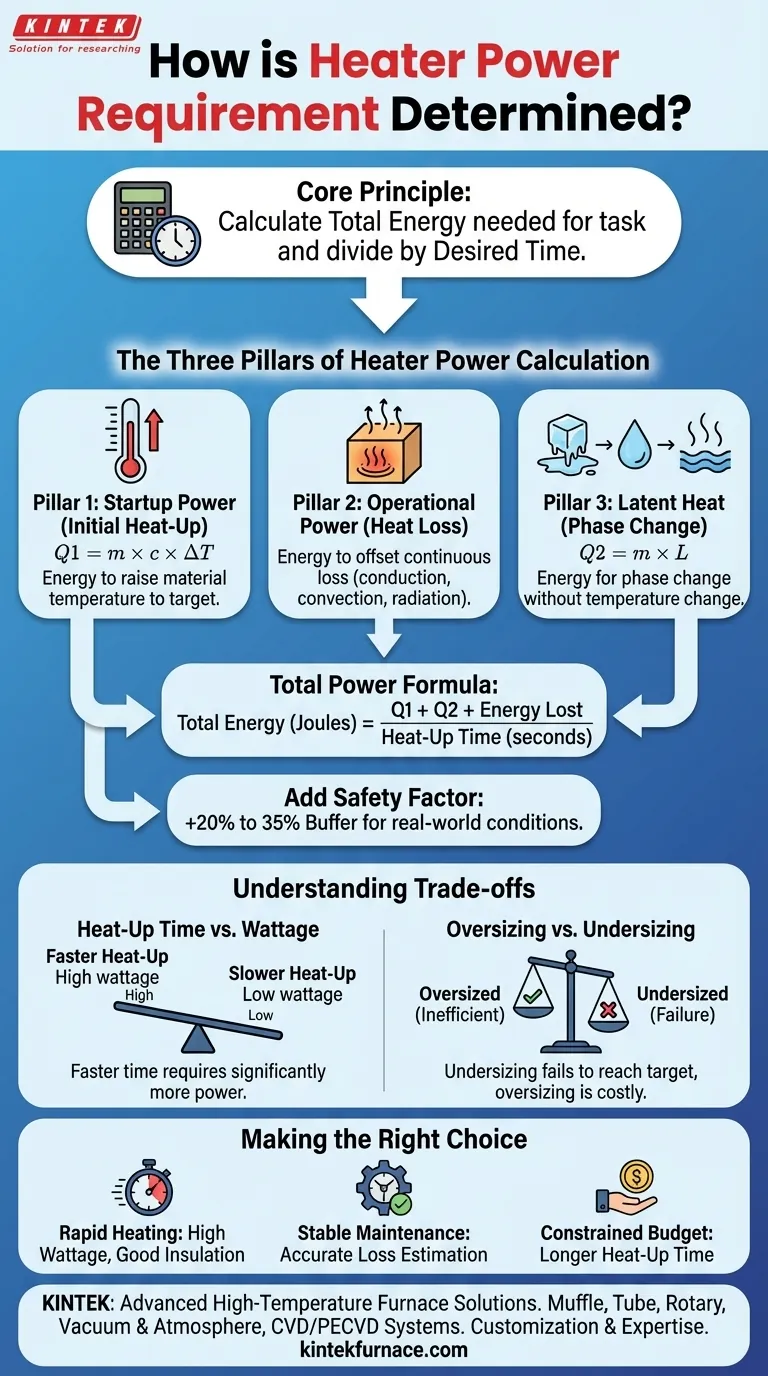

في جوهر الأمر، يتضمن تحديد متطلبات الطاقة للسخان حساب إجمالي الطاقة اللازمة لأداء مهمة ما ثم تقسيم تلك الطاقة على الوقت المطلوب لإكمالها. يجب أن يأخذ هذا الحساب في الاعتبار الطاقة الأولية لتسخين المادة، وأي طاقة مطلوبة لتغيرات الطور (مثل الانصهار أو الغليان)، والطاقة المستمرة اللازمة لتعويض الحرارة المفقودة للبيئة.

الفهم الأساسي هو أن اختيار السخان لا يتعلق فقط بالوصول إلى درجة حرارة مستهدفة. بل يتعلق بتصميم نظام طاقة يمكنه التغلب على القصور الذاتي الأولي (البدء) ثم موازنة فقدان الحرارة المستمر بدقة (الصيانة) ضمن الإطار الزمني المطلوب.

الأركان الثلاثة لحساب طاقة السخان

لتحديد الطاقة المطلوبة بدقة، يجب عليك حساب الطاقة اللازمة لثلاث عمليات فيزيائية متميزة. مجموع هذه الطاقة، عند أخذها في الاعتبار مقابل وقت التسخين المطلوب، يمنحك الطاقة اللازمة بالواط.

الركن الأول: طاقة البدء (التسخين الأولي)

هذه هي الطاقة المطلوبة لرفع درجة حرارة المادة من نقطة البداية إلى درجة الحرارة المستهدفة النهائية.

يتم حسابها باستخدام صيغة الحرارة المحسوسة: Q1 = m × c × ΔT

- m: كتلة المادة التي تقوم بتسخينها (على سبيل المثال، بالكيلوجرام).

- c: الحرارة النوعية للمادة، وهي قدرتها على تخزين الحرارة. هذه القيمة فريدة لكل مادة (الماء، الفولاذ، الزيت، إلخ).

- ΔT: التغير في درجة الحرارة المطلوبة (درجة الحرارة النهائية - درجة الحرارة الأولية).

الركن الثاني: طاقة التشغيل (فقدان الحرارة)

بمجرد الوصول إلى درجة الحرارة المستهدفة، تتمثل مهمة السخان في استبدال الحرارة التي تتسرب باستمرار إلى المحيط البارد.

يحدث فقدان الحرارة المستمر هذا من خلال التوصيل والحمل الحراري والإشعاع. يعد حساب ذلك بدقة أمرًا معقدًا، ولكنه عامل حاسم للحفاظ على درجة حرارة مستقرة. غالبًا ما يتم التعبير عن متطلبات الطاقة هذه كمعدل (على سبيل المثال، واط أو وحدة حرارية بريطانية/ساعة).

الركن الثالث: الحرارة الكامنة (تغير الطور)

إذا كانت العملية تتضمن تغيرًا في الطور، مثل صهر مادة صلبة أو غليان سائل، فيجب عليك حساب الحرارة الكامنة.

هذه كمية كبيرة من الطاقة المطلوبة لتغيير حالة المادة دون تغيير درجة حرارتها. يتم حسابها على النحو التالي: Q2 = m × L

- m: كتلة المادة التي تتغير حالتها.

- L: الحرارة الكامنة للانصهار (للصهر) أو التبخر (للغليان) لتلك المادة المحددة.

تجميع كل ذلك: صيغة الطاقة الكلية

مع فهم متطلبات الطاقة الفردية، يمكنك حساب إجمالي الطاقة المطلوبة.

الخطوة 1: حساب إجمالي الطاقة

أولاً، اجمع الطاقة المطلوبة للبدء الأولي وأي تغيرات في الطور. تحتاج أيضًا إلى تقدير إجمالي الحرارة التي ستفقد خلال فترة التسخين.

إجمالي الطاقة (جول) = Q1 (البدء) + Q2 (تغير الطور) + الطاقة المفقودة أثناء البدء

الخطوة 2: تحويل الطاقة إلى قدرة

القدرة هي ببساطة الطاقة مقسومة على الوقت. للعثور على القدرة المطلوبة بالواط، اقسم إجمالي الطاقة (بالجول) على وقت التسخين المطلوب (بالثواني).

القدرة (واط) = إجمالي الطاقة / وقت التسخين (ثواني)

يمنحك هذا القدرة الخام اللازمة لتلبية الطلب دون أي هامش.

الخطوة 3: إضافة عامل أمان

يجب ألا تحدد سخانًا بالواط المحسوب بالضبط. تتطلب الظروف الواقعية مثل تقلبات الجهد وفقدان الحرارة غير المحسوب هامشًا.

الممارسة الصناعية القياسية هي إضافة عامل أمان يتراوح من 20% إلى 35% إلى القدرة المحسوبة النهائية. وهذا يضمن أن السخان يمكن أن يعمل بشكل موثوق في الظروف غير المثالية.

فهم المقايضات

يتضمن اختيار السخان الموازنة بين الأولويات المتنافسة. فهم هذه المقايضات هو المفتاح لاتخاذ قرار موضوعي.

وقت التسخين مقابل الواط

العلاقة بسيطة: وقت تسخين أسرع يتطلب طاقة أكبر بكثير. يمكن أن يؤدي تقليل وقت التسخين إلى النصف إلى مضاعفة الواط المطلوب تقريبًا، مما يزيد من تكلفة السخان والبنية التحتية الكهربائية اللازمة لدعمه.

المبالغة في الحجم مقابل النقص في الحجم

النقص في الحجم هو فشل حاسم. قد لا يصل السخان ذو الحجم الناقص أبدًا إلى درجة الحرارة المستهدفة أو سيستغرق وقتًا طويلاً بشكل غير مقبول للقيام بذلك، خاصة في البيئات الباردة.

المبالغة في الحجم أقل أهمية ولكنها غير فعالة. تؤدي إلى تكاليف أولية أعلى ويمكن أن تتسبب في تجاوز درجة الحرارة للهدف، مما يتطلب أدوات تحكم أكثر تعقيدًا لمنع تقلبات درجة الحرارة.

تحدي الحساب الدقيق للفقدان

يعد حساب طاقة البدء الأولية والطاقات الكامنة أمرًا مباشرًا. الجزء الأكثر صعوبة وعرضة للخطأ في العملية هو التقدير الدقيق لفقدان الحرارة المستمر أثناء التشغيل، حيث يعتمد بشكل كبير على العزل ودرجة الحرارة المحيطة وحركة الهواء.

اتخاذ القرار الصحيح لتطبيقك

استخدم هدفك الأساسي لتوجيه قرارك النهائي.

- إذا كان تركيزك الأساسي هو التسخين السريع: استثمر في سخان عالي الواط ولكن أعط الأولوية أيضًا للعزل الممتاز لتقليل الطاقة اللازمة للحفاظ على درجة الحرارة لاحقًا.

- إذا كان تركيزك الأساسي هو الحفاظ على درجة حرارة مستقرة: وجه جهودك نحو التقدير الدقيق لفقدان الحرارة التشغيلي واختر سخانًا يتجاوز هذه القيمة بشكل مريح.

- إذا كان تركيزك الأساسي هو الميزانية المحدودة: كن مستعدًا لقبول وقت تسخين أطول، حيث سيؤدي ذلك مباشرة إلى تقليل الواط المطلوب والتكلفة الأولية للسخان.

من خلال المحاسبة المنهجية لكل طلب طاقة في نظامك، يمكنك تحديد سخان فعال وذو كفاءة لهدفك الدقيق.

جدول الملخص:

| المكون | الوصف | الصيغة |

|---|---|---|

| طاقة البدء | الطاقة اللازمة لتسخين المادة إلى درجة الحرارة المستهدفة | Q1 = m × c × ΔT |

| طاقة التشغيل | الطاقة لتعويض فقدان الحرارة المستمر | يتم تقديرها بناءً على العزل والبيئة |

| الحرارة الكامنة | الطاقة اللازمة لتغيرات الطور (مثل الانصهار، الغليان) | Q2 = m × L |

| إجمالي الطاقة | مجموع الطاقات مقسومًا على وقت التسخين | القدرة = إجمالي الطاقة / الوقت |

| عامل الأمان | هامش للظروف الواقعية | أضف 20-35% إلى القدرة المحسوبة |

هل تواجه صعوبة في حسابات طاقة السخان لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، نلبي بدقة متطلباتك التجريبية الفريدة. اتصل بنا اليوم لتحسين عمليات التسخين لديك وتعزيز الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحليل بقايا الاحتراق؟ قم بتحسين تحليل فحمك المركب

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحويل S-1@TiO2؟ تحقيق التكليس الدقيق للكرات النانوية

- كيف تعالج عمليات التلبيد المتكررة وقوالب التلبيد المتخصصة التحديات التقنية لتصنيع مكونات دوارة كبيرة الحجم؟ توسيع النطاق والتكامل

- لماذا تعتبر معدات التحريك والتجفيف الدقيقة ضرورية للمواد الضوئية التحفيزية؟ إتقان التحكم في البنية المجهرية

- ما هو الدور الذي تلعبه الفرن الصندوقي في تخليق g-C3N4؟ إتقان التكثيف الحراري للمواد شبه الموصلة