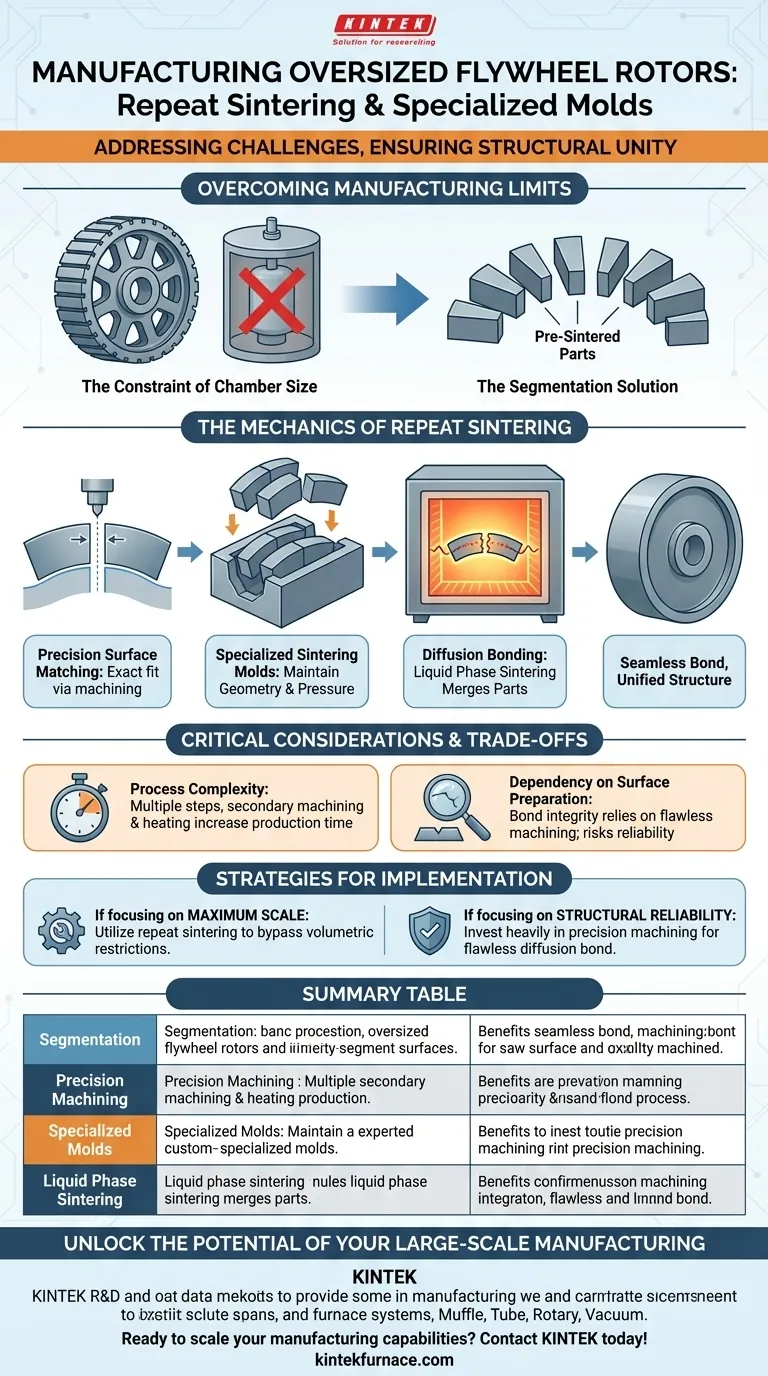

تعمل عمليات التلبيد المتكررة والقوالب المتخصصة على حل القيود الهندسية للتصنيع القياسي من خلال السماح ببناء مكونات دوارة كبيرة في أجزاء ودمجها في وحدة واحدة. عندما يتجاوز الدوار حجم غرفة الضغط المتساوي القياسي، يقوم المهندسون بضم أجزاء متعددة مسبقة التلبيد باستخدام التصنيع الدقيق ومعالجة ثانية عالية الحرارة لإنشاء رابط سلس.

التحدي الأساسي لتصنيع الدوارات الكبيرة ليس الحجم فقط، بل الحفاظ على الوحدة الهيكلية. من خلال الاستفادة من آلية الترابط بالانتشار للتلبيد بالطور السائل، تسمح هذه الطريقة بإنشاء هياكل ضخمة ومعقدة تحتفظ بالسلامة المادية لمكون قطعة واحدة.

التغلب على حدود التصنيع

قيد حجم الغرفة

معدات التصنيع القياسية لها حدود فيزيائية صارمة. على وجه التحديد، لا يمكن لغرف الضغط المتساوي استيعاب مكونات دوارة كبيرة الحجم في دورة واحدة.

حل التقسيم

لتجاوز هذا القيد، يقوم المصنعون بإنتاج المكون في أجزاء أصغر يمكن التحكم فيها. يتم تلبيد هذه الأجزاء مسبقًا بشكل فردي قبل تجميعها لعملية الربط النهائية.

آليات التلبيد المتكرر

مطابقة الأسطح بدقة

لكي تندمج الأجزاء بشكل صحيح، يجب أن يكون التناسب دقيقًا. تخضع أسطح التلامس لكل جزء مسبق التلبيد للتصنيع الدقيق لضمان المحاذاة المثالية.

دور القوالب المتخصصة

بعد التصنيع، يتم تجميع الأجزاء ووضعها في قوالب تلبيد متخصصة. هذه القوالب ضرورية للحفاظ على الهندسة والضغط الصحيحين أثناء مرحلة التسخين الثانوية.

الترابط بالانتشار

خلال المعالجة الثانية عالية الحرارة، تؤدي العملية إلى تلبيد بالطور السائل. هذا يخلق آلية ترابط بالانتشار، مما يدمج الأجزاء المنفصلة بشكل فعال في هيكل موحد وموثوق.

اعتبارات هامة ومقايضات

تعقيد العملية

بينما تحل هذه الطريقة قيود الحجم، فإنها تقدم خطوات معالجة متعددة. يتطلب التصنيع الثانوي ودورة التسخين الثانية زيادة وقت الإنتاج مقارنة بالتصنيع من قطعة واحدة.

الاعتماد على إعداد السطح

تعتمد سلامة الرابط النهائي بالكامل على جودة أسطح التلامس. إذا كان التصنيع الدقيق معيبًا، فقد يتعرض رابط الانتشار للخطر، مما يعرض موثوقية المكون للخطر.

استراتيجيات التنفيذ

لضمان النجاح عند تصنيع مكونات دوارة كبيرة الحجم، ضع في اعتبارك الأولويات الاستراتيجية التالية:

- إذا كان تركيزك الأساسي هو الحد الأقصى للحجم: استخدم التلبيد المتكرر لتجاوز القيود الحجمية لمعدات الضغط المتساوي المتاحة لديك.

- إذا كان تركيزك الأساسي هو الموثوقية الهيكلية: استثمر بكثافة في التصنيع الدقيق لأسطح التلامس لضمان أن التلبيد بالطور السائل يؤدي إلى رابط انتشار خالٍ من العيوب.

إتقان هذه العملية متعددة المراحل يحول قيود أجهزتك إلى إمكانيات جديدة للحجم والتعقيد.

جدول ملخص:

| الميزة | الوصف | الفائدة |

|---|---|---|

| التقسيم | المكون مبني من أجزاء أصغر يمكن التحكم فيها | يتغلب على حدود غرفة الضغط المتساوي |

| التصنيع الدقيق | مطابقة دقيقة لأسطح الأجزاء مسبقة التلبيد | يضمن محاذاة مثالية للربط |

| قوالب متخصصة | تركيبات مخصصة للتسخين الثانوي | يحافظ على الهندسة والضغط أثناء الاندماج |

| التلبيد بالطور السائل | آلية ترابط انتشار عالية الحرارة | ينشئ رابطًا هيكليًا سلسًا وموحدًا |

افتح إمكانيات التصنيع واسع النطاق لديك

في KINTEK، ندرك أن المشاريع المتخصصة تتطلب حلولًا متخصصة. مدعومين بالبحث والتطوير الخبير والتصنيع عالمي المستوى، نوفر أنظمة الأفران الصندوقية، والأنابيب، والدوارة، والفراغية الدقيقة اللازمة لإتقان العمليات المعقدة مثل التلبيد المتكرر والترابط بالانتشار. سواء كنت بحاجة إلى إعداد قياسي أو فرن عالي الحرارة قابل للتخصيص بالكامل لإنتاج دوارات فريدة، فإن فريقنا مستعد لتقديم الموثوقية والأداء الذي يتطلبه مختبرك.

هل أنت مستعد لتوسيع قدرات التصنيع الخاصة بك؟ اتصل بنا اليوم لمناقشة احتياجاتك الفريدة!

دليل مرئي

المراجع

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- لماذا تعتبر المكابس الهيدروليكية المخبرية ضرورية لتكوير FMDS؟ تعزيز القوة بدون حرارة

- ما هي المزايا الميكانيكية والكيميائية لأنابيب السيراميك المصنوعة من الألومينا؟ اكتشف المتانة لبيئات درجات الحرارة العالية والتآكل

- ما هي وظيفة أنابيب التغليف المصنوعة من الكوارتز عالي النقاء؟ الأدوار الرئيسية في تخليق زجاج الكالكوجينيد

- ما هي مزايا استخدام مضخة التفريغ ذات الدوران المائي؟ عزز كفاءة المختبر بمقاومة التآكل

- كيف تعمل المروحة في مضخة التفريغ التي تعمل بتدوير المياه على خلق فراغ؟ اكتشف آلية المكبس السائل

- كيف تساهم فروقات درجة الحرارة في تشقق أنبوب فرن الألومينا؟ منع الشقوق لإطالة عمر الأنبوب

- هل أنابيب الأفران المصنوعة من سيراميك الألومينا مناسبة لتطبيقات الضغط العالي؟ اكتشف العوامل الرئيسية للاستخدام الآمن

- لماذا يُستخدم بوتقة عالية الألومينا أثناء تكثيف سيراميك γ-Y1.5Yb0.5Si2O7؟ رؤى الخبراء