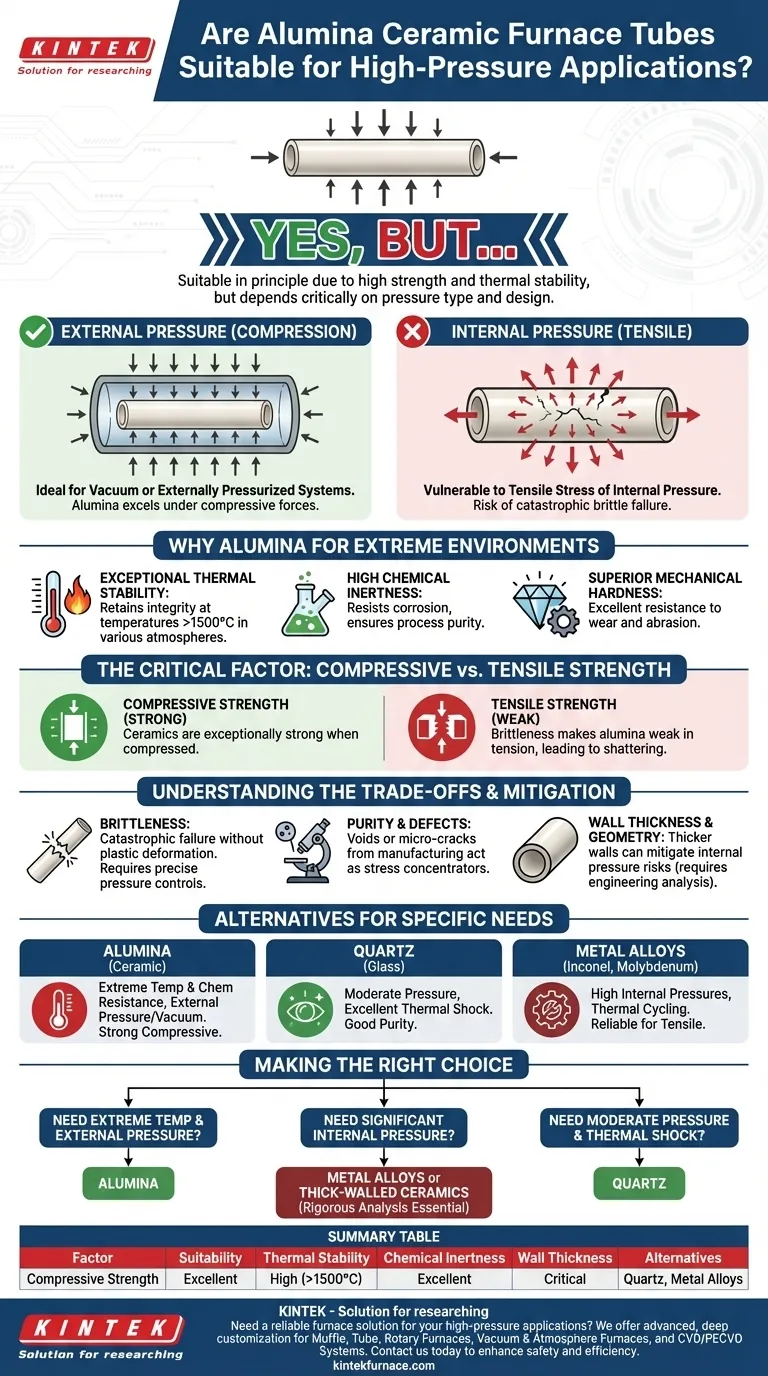

من حيث المبدأ، نعم، يمكن استخدام أنابيب الأفران المصنوعة من سيراميك الألومينا في تطبيقات الضغط العالي نظرًا لقوتها الميكانيكية الممتازة واستقرارها الحراري. ومع ذلك، فإن صلاحيتها ليست مطلقة وتعتمد كليًا على ظروف التشغيل المحددة، وخاصة طبيعة الضغط ومواصفات تصميم الأنبوب.

بينما تتفوق الألومينا تحت قوى الانضغاط، مما يجعلها مثالية لأنظمة التفريغ أو الأنظمة المضغوطة خارجيًا، فإن هشاشتها المتأصلة تجعلها عرضة لإجهادات الشد الناتجة عن الضغط الداخلي. لا يوصى فقط بإجراء تحليل هندسي شامل لتطبيقك المحدد - بل هو ضروري للسلامة والموثوقية.

لماذا تُعتبر الألومينا لتُستخدم في البيئات القاسية؟

الألومينا عالية النقاوة (Al₂O₃) هي مادة مفضلة لتطبيقات الأفران المتطلبة نظرًا لمزيج فريد من الخصائص التي تسمح لها بالحفاظ على سلامتها عندما تفشل المواد الأخرى.

استقرار حراري استثنائي

تمتلك سيراميك الألومينا نقطة انصهار عالية جدًا وتحافظ على سلامتها الهيكلية في درجات الحرارة القصوى. هذا يجعلها مثالية للعمليات التي تعمل بشكل جيد فوق 1500 درجة مئوية في أجواء خاملة أو مختزلة أو تحت تفريغ عالي.

خمول كيميائي عالي

تُظهر هذه المادة مقاومة ملحوظة للهجوم الكيميائي والتآكل. تظل مستقرة عند تعرضها لمجموعة واسعة من المواد المسببة للتآكل، مما يضمن نقاء العملية ويطيل عمر مكونات الفرن.

صلابة ميكانيكية فائقة

الألومينا مادة شديدة الصلابة، مما يعني مقاومة ممتازة للتآكل والاحتكاك. هذه الخاصية حاسمة في التطبيقات التي يتوقع فيها التلامس الفيزيائي أو تدفق الجسيمات.

العامل الحاسم: قوة الانضغاط مقابل قوة الشد

يعتمد قرار استخدام أنبوب الألومينا لتطبيق ضغط على فهم كيفية تصرف السيراميك تحت أنواع مختلفة من الإجهاد. هذا هو العامل الأكثر أهمية الذي يجب مراعاته.

قوة الألومينا في الانضغاط

السيراميك قوي بشكل استثنائي عند ضغطه. هذا هو السبب في أن أنبوب الألومينا يعد خيارًا ممتازًا لأفران التفريغ العالي أو الأنظمة ذات الضغط الخارجي العالي، حيث تدفع القوى إلى الداخل على الأنبوب.

تحدي إجهاد الشد

الضعف الرئيسي للألومينا هو هشاشتها و قوة شدها المنخفضة. عندما يتم ضغط الأنبوب من الداخل، تتعرض جدرانه لـ "إجهاد طوقي"، وهي قوة شد تسحبها بعيدًا. هذا هو المكان الذي يُرجح فيه فشل الألومينا.

دور سمك الجدار والهندسة

للتخفيف من خطر الفشل تحت الضغط الداخلي، يمكن استخدام جدار أنبوب أكثر سمكًا. ومع ذلك، هذه مسألة حساب هندسي دقيق. يجب أخذ قطر الأنبوب وطوله وحجم الضغط في الاعتبار في تحليل الإجهاد الرسمي.

فهم المقايضات

بينما الألومينا قوية، إلا أنها ليست حلاً مثاليًا عالميًا. إدراك قيودها أمر بالغ الأهمية لتصميم نظام آمن وفعال.

التقصف والفشل الكارثي

على عكس المعادن، التي ستنحني أو تتشوه لدنًا قبل أن تنكسر، يفشل السيراميك بشكل كارثي. أنبوب الألومينا الذي يتعرض لضغط زائد لن يتمدد؛ سوف يتحطم. يجب إدارة هذا الخطر من خلال ضوابط ضغط دقيقة وأنظمة تخفيف السلامة.

النقاء وعيوب التصنيع

تعتمد القوة الميكانيكية لأنبوب السيراميك بشكل كبير على نقائه وخلوه من العيوب المجهرية. يمكن أن تعمل الفراغات أو الشقوق الدقيقة من عملية التصنيع كمراكز لتراكم الإجهاد، لتصبح نقطة الأصل لفشل كارثي تحت الضغط. احرص دائمًا على الشراء من مورد ذي سمعة طيبة بمواصفات واضحة.

البدائل: الكوارتز والسبائك المعدنية

بالنسبة لبعض تطبيقات الضغط العالي، قد تكون مواد أخرى أكثر ملاءمة. توفر أنابيب الكوارتز عالية النقاوة خصائص حرارية ممتازة ويمكن أن تكون خيارًا جيدًا للضغوط المعتدلة. بالنسبة للضغوط الداخلية العالية جدًا، خاصةً عند دمجها مع الدورة الحرارية، غالبًا ما تكون أنابيب السبائك المعدنية المتخصصة (مثل إنكونيل، الموليبدينوم) هي الخيار الأكثر أمانًا وموثوقية.

اتخاذ الخيار الصحيح لهدفك

لتحديد ما إذا كانت الألومينا هي المادة الصحيحة، قم بتقييم حاجتك التشغيلية الأساسية.

- إذا كان تركيزك الأساسي هو درجة الحرارة القصوى والمقاومة الكيميائية تحت الضغط الخارجي أو في الفراغ: تعتبر الألومينا عالية النقاوة خيارًا ممتازًا نظرًا لقوة ضغطها الفائقة.

- إذا كان تطبيقك يتضمن ضغطًا داخليًا كبيرًا: يجب عليك إجراء تحليل إجهاد صارم، وغالبًا ما تكون السبائك المعدنية أو السيراميك السميك الجدران المصمم خصيصًا بدائل أكثر أمانًا.

- إذا كنت بحاجة إلى نقاء عالٍ مع ضغط معتدل ومقاومة ممتازة للصدمات الحرارية: يمكن أن يكون الكوارتز عالي النقاوة بديلاً قابلاً للتطبيق للنظر فيه جنبًا إلى جنب مع الألومينا.

في نهاية المطاف، مطابقة الخصائص الأساسية للمادة لملف الإجهاد المحدد لنظامك هو المفتاح للتشغيل الآمن والموثوق.

جدول ملخص:

| العامل | مدى ملاءمته لتطبيقات الضغط العالي |

|---|---|

| قوة الانضغاط | ممتاز للضغط الخارجي أو أنظمة التفريغ |

| قوة الشد | ضعيف للضغط الداخلي؛ خطر الفشل الهش |

| الاستقرار الحراري | عالٍ، مناسب لدرجات حرارة تزيد عن 1500 درجة مئوية |

| الخمول الكيميائي | ممتاز، يقاوم التآكل ويحافظ على النقاء |

| سمك الجدار | حاسم؛ الجدران السميكة يمكن أن تخفف من مخاطر الضغط الداخلي |

| البدائل | الكوارتز للضغط المعتدل، والسبائك المعدنية للضغط الداخلي العالي |

هل تحتاج إلى حل فرن موثوق به لتطبيقاتك ذات الضغط العالي أو درجة الحرارة العالية؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران Muffle و Tube و Rotary، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميقة والقوية، فإننا نلبي بدقة المتطلبات التجريبية الفريدة للمختبرات المتنوعة. اتصل بنا اليوم لتعزيز سلامة مختبرك وكفاءته باستخدام أنظمة الأفران المصممة خصيصًا!

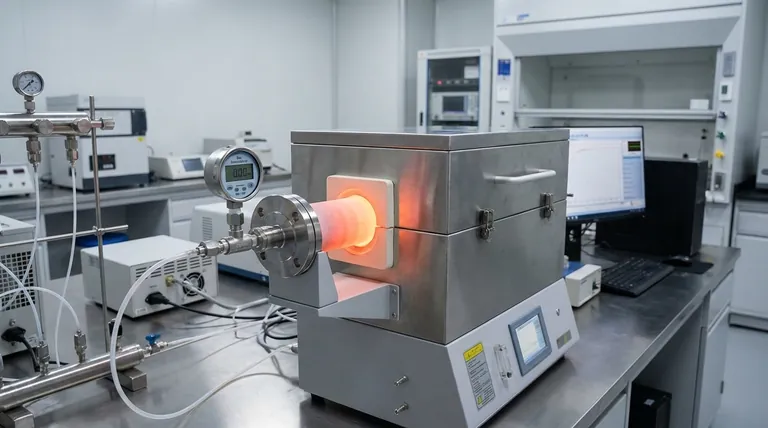

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة