يتم التحقق من نجاح معالجة التلدين لتخفيف الإجهاد في المكونات المصنعة بتقنية الطباعة ثلاثية الأبعاد من AlSi10Mg باستخدام حيود الأشعة السينية (XRD). تقوم طريقة الاختبار غير الإتلافي هذه بإجراء تحليل للمناطق الدقيقة عند زوايا متعددة لقياس حالات الإجهاد المتبقي بدقة داخل الجزء بعد خروجه من معدات معالجة التلدين.

الفكرة الأساسية

تولد عملية الانصهار بالليزر المستخدمة لإنشاء أجزاء AlSi10Mg بطبيعتها إجهادات شد متبقية خطيرة. يوفر حيود الأشعة السينية البيانات العلمية المطلوبة لإثبات أن العمليات الحرارية، مثل التقادم عند درجات حرارة منخفضة، قد قامت بتحييد هذه الإجهادات بفعالية واستعادة السلامة الهيكلية للمكون.

آليات التحقق عبر حيود الأشعة السينية

لفهم كيفية التحقق من النجاح، يجب على المرء أن ينظر إلى كيفية قيام حيود الأشعة السينية بتحديد القوى الداخلية غير المرئية داخل المعدن.

تحليل المناطق الدقيقة

عملية التحقق لا تنظر ببساطة إلى الجزء ككل. بدلاً من ذلك، تستخدم تحليل المناطق الدقيقة لاستهداف مناطق محددة من المكون.

يسمح هذا للمهندسين بتحديد مستويات الإجهاد في مواقع دقيقة قد تكون حاسمة للأداء.

قياس متعدد الزوايا

لقطة واحدة غير كافية لتحديد الإجهاد بدقة. تقوم تقنية حيود الأشعة السينية بتحليل المادة من زوايا متعددة.

من خلال تغيير منظور القياس، يمكن للمعدات حساب الانفعال في بنية الشبكة البلورية، والتي ترتبط مباشرة بالإجهاد المتبقي.

تحديد حالات الإجهاد

النتيجة النهائية لهذه العملية هي قياس حالات الإجهاد المتبقي.

تؤكد هذه البيانات ما إذا كانت المعدن لا يزال تحت الشد (وهو أمر خطير) أو إذا تم تخفيف الإجهاد إلى حالة محايدة أو انضغاطية.

لماذا التحقق أمر بالغ الأهمية لـ AlSi10Mg

عملية التحقق ليست مجرد شكلية؛ إنها استجابة لفيزياء عملية التصنيع.

مواجهة تأثيرات الانصهار بالليزر

يشير المرجع الأساسي إلى أن عملية الانصهار بالليزر تولد إجهادات شد متبقية كبيرة.

دورات التسخين والتبريد السريعة أثناء الطباعة تحبس هذه الإجهادات في المادة، مما يخلق نقطة فشل محتملة قبل استخدام الجزء.

التحقق من العمليات الحرارية

تُطبق معالجات التلدين، مثل التقادم عند درجات حرارة منخفضة، لإرخاء هذه القوى المحبوسة.

يعمل حيود الأشعة السينية كـ "أداة علمية" لتأكيد أن هذه الدورات الحرارية المحددة قد عملت بالفعل كما هو مقصود.

ضمان السلامة الهيكلية

بدون التحقق، فإن السلامة الهيكلية للمكون هي مجرد افتراض.

يحول حيود الأشعة السينية هذا الافتراض إلى حقيقة تم التحقق منها، مما يضمن أن الجزء يمكنه تحمل بيئة التشغيل الخاصة به دون تشوه أو تشقق.

فهم المفاضلات

بينما يعتبر حيود الأشعة السينية هو المعيار للتحقق، من المهم فهم القيود العملية للطريقة.

موضعي مقابل حجمي

يقوم حيود الأشعة السينية عادة بتحليل سطح المكون أو سطحه القريب باستخدام تحليل المناطق الدقيقة.

هذا يعني أنه يوفر بيانات ممتازة لنقاط محددة، ولكنه لا يقوم بفحص الحجم الداخلي العميق لجزء سميك في تمريرة واحدة.

تعقيد العملية

هذه تقنية علمية متطورة، وليست مجرد مقياس "نجاح/فشل" بسيط.

تتطلب معدات متخصصة ومعايرة دقيقة لتفسير أنماط الحيود بزوايا متعددة بشكل صحيح.

اتخاذ القرار الصحيح لهدفك

عند دمج التحقق من تخفيف الإجهاد في سير عمل التصنيع الخاص بك، ضع في اعتبارك متطلباتك المحددة.

- إذا كان تركيزك الأساسي هو التحقق من صحة العملية: استخدم حيود الأشعة السينية لتقييم دورات معالجة التلدين الخاصة بك بشكل دوري (مثل التقادم عند درجات حرارة منخفضة) لضمان أنها تخفف باستمرار إجهادات الشد.

- إذا كان تركيزك الأساسي هو سلامة الأجزاء الحيوية: استخدم تحليل المناطق الدقيقة لحيود الأشعة السينية على الميزات الهندسية عالية الإجهاد لضمان السلامة الهيكلية حيثما تكون أكثر أهمية.

ينقل التحقق عبر حيود الأشعة السينية تخفيف الإجهاد من خطوة نظرية إلى واقع هندسي قابل للقياس ومضمون الجودة.

جدول ملخص:

| عامل التحقق | الطريقة/التفاصيل | الغرض |

|---|---|---|

| الأداة الأساسية | حيود الأشعة السينية (XRD) | قياس الإجهاد المتبقي غير الإتلافي |

| نوع التحليل | تحليل المناطق الدقيقة | استهداف مناطق حرجة محددة من المكون |

| القياس | مسح متعدد الزوايا | حساب انفعال الشبكة لتحديد حالات الإجهاد |

| هدف الإجهاد | تحييد إجهاد الشد | منع التشوه والتشقق والفشل الهيكلي |

| العملية الحرارية | التقادم عند درجات حرارة منخفضة | تخفيف الإجهادات المحبوسة بفعل الانصهار بالليزر |

ضمان سلامة مكوناتك المضافة

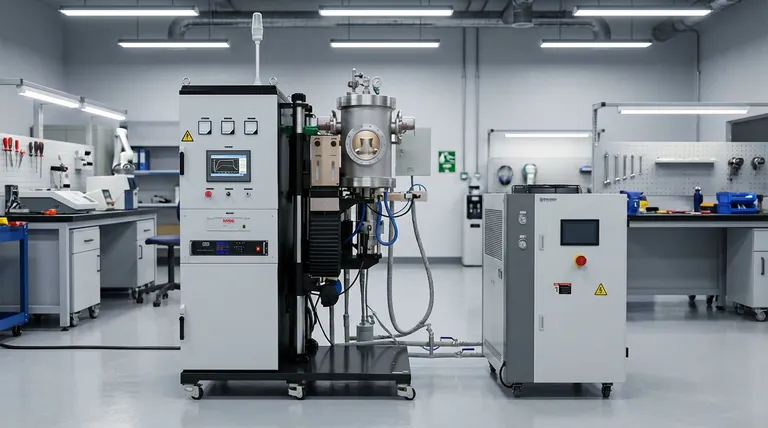

لا تترك السلامة الهيكلية لأجزاء AlSi10Mg الخاصة بك للصدفة. توفر KINTEK حلولًا حرارية عالية الدقة ضرورية لتحييد الإجهادات المتبقية الخطيرة. مدعومين بالبحث والتطوير الخبير والتصنيع عالمي المستوى، نقدم مجموعة شاملة من أنظمة الأفران الأنبوبية، الدوارة، الفراغية، و CVD، بالإضافة إلى أفران المختبرات الأخرى ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية احتياجاتك المعدنية الفريدة.

تأكد من أن دورات معالجة التلدين الخاصة بك متسقة وقابلة للقياس وفعالة. اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لمعداتنا المتخصصة تحسين سير عمل التصنيع الإضافي الخاص بك.

دليل مرئي

المراجع

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- كيف تؤثر عملية الأكسدة المسبقة على السبائك ذات درجات الحرارة العالية؟ تعزيز سلامة السطح للتكسير بالبخار

- كيف تضمن عملية التجفيف بالفرن المخبري جودة المحفزات ثنائية المعدن؟ إتقان استقرار المسام والتشتت

- ما هو الفرن عالي الحرارة؟ أطلق العنان لقوة الحرارة القصوى للمواد المتقدمة

- لماذا يعتبر مجفف التفريغ ضروريًا لدراسة مسامية البوليمر الجيولوجي؟ تحقيق توصيف دقيق للمواد

- ما هي اعتبارات اختيار المواد للطلاءات متعددة الطبقات؟ قم بتحسين قوالب السيراميك الخاصة بك للبلورات الأحادية

- ما هي استخدامات الفرن في المختبر؟ الأداة الأساسية لتحويل المواد

- ما هي متطلبات التحكم في درجة الحرارة المحددة لنمو ألفا-كربيد السيليكون؟ إتقان عتبة الحرارة البالغة 1700 درجة مئوية

- كيف يحسن الاحتراق المعزز بالأكسجين (OEC) كفاءة الفرن الحرارية؟ تعزيز توفير الطاقة واستعادة الحرارة