باختصار، أفران الحث فعالة من حيث التكلفة لأنها تغير بشكل أساسي طريقة توليد الحرارة، مما يؤدي إلى مكاسب هائلة في كفاءة الطاقة، وتخفيضات كبيرة في هدر المواد، وتكاليف تشغيل أقل. على عكس الأفران التقليدية التي تسخن غرفة بأكملها، تقوم تقنية الحث بتسخين المعدن نفسه مباشرة وبسرعة، مما يلغي الطاقة والوقت الضائعين.

إن الفعالية الحقيقية لتكلفة فرن الحث لا تتعلق فقط بفاتورة طاقة أقل. بل تنبع من مجموعة شاملة من المزايا—من توفير المواد الخام إلى تقليل الصيانة—مما يقلل التكلفة الإجمالية للملكية عبر دورة الإنتاج بأكملها.

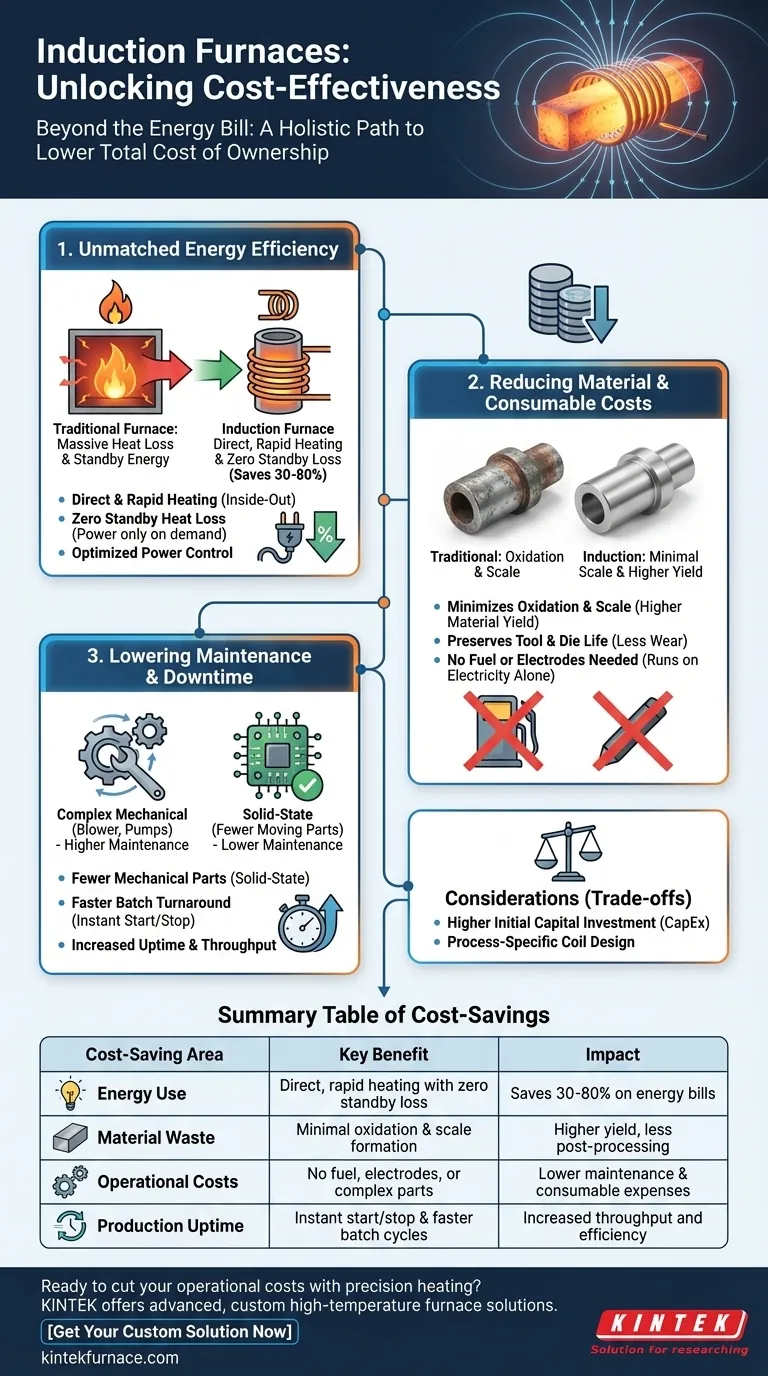

المبدأ الأساسي: كفاءة طاقة لا مثيل لها

تأتي الفائدة المالية الأساسية لتقنية الحث من نهجها المختلف جذريًا في التسخين. فهي لا تحرق الوقود أو تستخدم عناصر تسخين مقاومة بطيئة؛ بل تستخدم الكهرومغناطيسية النظيفة والقابلة للتحكم.

تسخين مباشر وسريع

يعمل فرن الحث إلى حد كبير مثل المحول. يخلق تيار متردد في ملف الفرن مجالًا مغناطيسيًا قويًا يحفز التيارات الكهربائية مباشرة داخل الجزء المعدني، مما يولد حرارة دقيقة وسريعة.

هذه الطريقة فعالة بشكل استثنائي لأنها تسخن المادة من الداخل إلى الخارج، متجنبة فقدان الحرارة الهائل الذي يحدث عند محاولة تسخين الهواء وجدران غرفة الفرن الكبيرة.

القضاء على فقدان الطاقة في وضع الاستعداد

يجب أن تبقى الأفران التقليدية عند درجة حرارة التشغيل أو بالقرب منها بين الدورات لتجنب أوقات التسخين المسبق الطويلة، مما يستهلك طاقة كبيرة حتى عندما تكون خاملة.

أفران الحث لديها صفر فقدان للحرارة في وضع الاستعداد. يتم استهلاك الطاقة فقط عندما يتم تسخين جزء بنشاط، مما يوفر طاقة تتراوح من 30% إلى 80% مقارنة بالطرق التقليدية.

تحكم محسن في الطاقة

تستخدم أنظمة الحث الحديثة تحكمًا متقدمًا في التردد والطاقة لتطبيق الطاقة بالضبط حيث ومتى تكون هناك حاجة إليها. تضمن هذه الدقة عدم إهدار الطاقة بتجاوز درجة الحرارة المستهدفة، وهي مشكلة شائعة في الأنظمة الأقل قابلية للتحكم.

تقليل تكاليف المواد والمستهلكات

تمتد مكاسب الكفاءة إلى ما هو أبعد من الطاقة. يساعدك التسخين بالحث على الاستفادة القصوى من المواد الخام والمعدات الداعمة.

تقليل الأكسدة والقشور

تقلل سرعة التسخين السريعة بالحث بشكل كبير من الوقت الذي يتعرض فيه المعدن للأكسجين عند درجات حرارة عالية. وهذا يقلل من الأكسدة (تكوين القشور) وإزالة الكربون.

قشور أقل تعني فقدان مواد أقل في عملية التسخين، مما يحسن الإنتاجية. وينتج عنه أيضًا منتج نهائي أنظف، وغالبًا ما يقلل الحاجة إلى خطوات ما بعد المعالجة مثل السفع بالخردق أو التشغيل الآلي.

الحفاظ على عمر الأدوات والقوالب

بالنسبة لتطبيقات مثل الحدادة، فإن تقليل القشور الكاشطة على قطعة العمل يترجم مباشرة إلى عمر أطول لقوالب الحدادة باهظة الثمن. يقلل التآكل الأقل على الأدوات من تكاليف الاستبدال ووقت التوقف عن العمل للصيانة.

لا حاجة للوقود أو الأقطاب الكهربائية

تعمل أفران الحث بالكهرباء وحدها. وهذا يلغي تمامًا التكلفة المستمرة لشراء الوقود، مثل الغاز الطبيعي أو فحم الكوك، ويزيل الحاجة إلى بنية تحتية لمعالجة الوقود والمخاطر الأمنية المرتبطة بها. كما يتجنب تكلفة أقطاب الجرافيت المستهلكة المستخدمة في بعض أفران القوس الكهربائي.

فهم المقايضات

بينما تعتبر تقنية الحث فعالة جدًا من حيث التكلفة في التشغيل، إلا أنها ليست حلاً عالميًا بدون اعتبارات خاصة بها. تتطلب الخبرة الحقيقية الاعتراف بالصورة الكاملة.

استثمار رأسمالي أولي أعلى

غالبًا ما تكون تكلفة الشراء والتركيب الأولية (CapEx) لنظام الحث أعلى من تكلفة فرن بسيط يعمل بالوقود. التكنولوجيا أكثر تعقيدًا، وتتطلب مصادر طاقة متخصصة وأنظمة تبريد.

تصميم ملف خاص بالعملية

يجب تصميم ملف الحث ليتوافق بكفاءة مع الحجم والشكل المحدد للجزء الذي يتم تسخينه. بينما توجد ملفات متعددة الاستخدامات، فإن تحقيق أقصى كفاءة لمزيج متنوع للغاية من المنتجات قد يتطلب ملفات متعددة، مما يزيد من التكلفة الأولية ووقت الإعداد.

تقليل الصيانة ووقت التوقف عن العمل على المدى الطويل

من الفوائد المالية التي غالبًا ما يتم تجاهلها هي موثوقية أنظمة الحث ووقت التشغيل.

عدد أقل من الأجزاء الميكانيكية

أفران الحث هي أنظمة الحالة الصلبة مع عدد قليل جدًا من الأجزاء المتحركة مقارنة بالأنظمة التي تعمل بالوقود والتي تتضمن منفاخ ومضخات وخطوط وقود. تؤدي هذه البساطة المتأصلة إلى متانة أكبر وتكاليف صيانة روتينية أقل بكثير على مدار عمر الجهاز.

دوران أسرع للدفعات

تعني القدرة على بدء وإيقاف عملية التسخين فورًا أنه لا يوجد تقريبًا أي وقت يتم قضاؤه في إعداد الفرن للدفعة التالية. يؤدي هذا التخفيض في وقت التوقف عن العمل التشغيلي إلى إنتاجية أعلى وكفاءة عامة أكبر للمصنع.

اتخاذ القرار الصحيح لهدفك

في النهاية، يجب أن يستند قرار الاستثمار في فرن الحث إلى أولويات الإنتاج المحددة لديك.

- إذا كان تركيزك الأساسي هو أقصى قدر من تقليل الطاقة: الحث هو الخيار الأفضل نظرًا لطريقة التسخين المباشرة والقضاء التام على فقدان الطاقة في وضع الاستعداد.

- إذا كان تركيزك الأساسي هو جودة المواد والإنتاجية: يقلل التسخين السريع والمتحكم فيه بالحث من القشور ويحافظ على سلامة المعدن، مما يجعله مثاليًا للسبائك عالية القيمة والتطبيقات الدقيقة.

- إذا كان تركيزك الأساسي هو الإنتاج المتكرر بكميات كبيرة: توفر سرعة التسخين بالحث والتحكم الرقمي الدقيق والدوران السريع إنتاجية واتساقًا لا مثيل لهما.

سيؤدي تقييم تقنية التسخين لديك بناءً على تكلفتها الإجمالية للملكية إلى تمكينك من اتخاذ القرار الأكثر سلامة من الناحية المالية لعمليتك.

جدول الملخص:

| مجال توفير التكاليف | الفائدة الرئيسية | التأثير |

|---|---|---|

| استهلاك الطاقة | تسخين مباشر وسريع مع صفر فقدان في وضع الاستعداد | يوفر 30-80% من فواتير الطاقة |

| هدر المواد | أقل أكسدة وتكوين قشور | إنتاجية أعلى، معالجة لاحقة أقل |

| تكاليف التشغيل | لا وقود، أقطاب كهربائية، أو أجزاء ميكانيكية معقدة | صيانة ومصاريف استهلاكية أقل |

| وقت تشغيل الإنتاج | بدء/إيقاف فوري ودورات دفعات أسرع | زيادة الإنتاجية والكفاءة |

هل أنت مستعد لخفض تكاليف التشغيل الخاصة بك باستخدام التسخين الدقيق؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتوفير حلول أفران متقدمة وعالية الحرارة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يكتمل خط إنتاجنا، بما في ذلك أفران الحث، وأفران الكتم، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو المتحكم فيه، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والإنتاجية بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لتقنية أفران الحث لدينا أن تعزز كفاءتك وربحيتك.

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة