باختصار، توفر التقسية بالفراغ مكونات فائقة عن طريق إزالة التفاعلات الجوية التي تسبب عيوب السطح والتشوه في المعالجة الحرارية التقليدية. توفر هذه العملية تحكمًا استثنائيًا في أبعاد الجزء النهائي، وجودة السطح، والخصائص المعدنية، مما يلغي في كثير من الأحيان الحاجة إلى عمليات ثانوية مكلفة.

الميزة الأساسية للتقسية بالفراغ ليست مجرد فائدة واحدة محددة، بل هي تحقيق مكون نظيف ودقيق الأبعاد وسليم معدنياً مباشرة من الفرن. إنها تحول المعالجة الحرارية من ضرورة قد تكون بدائية إلى خطوة تصنيع دقيقة ذات قيمة مضافة.

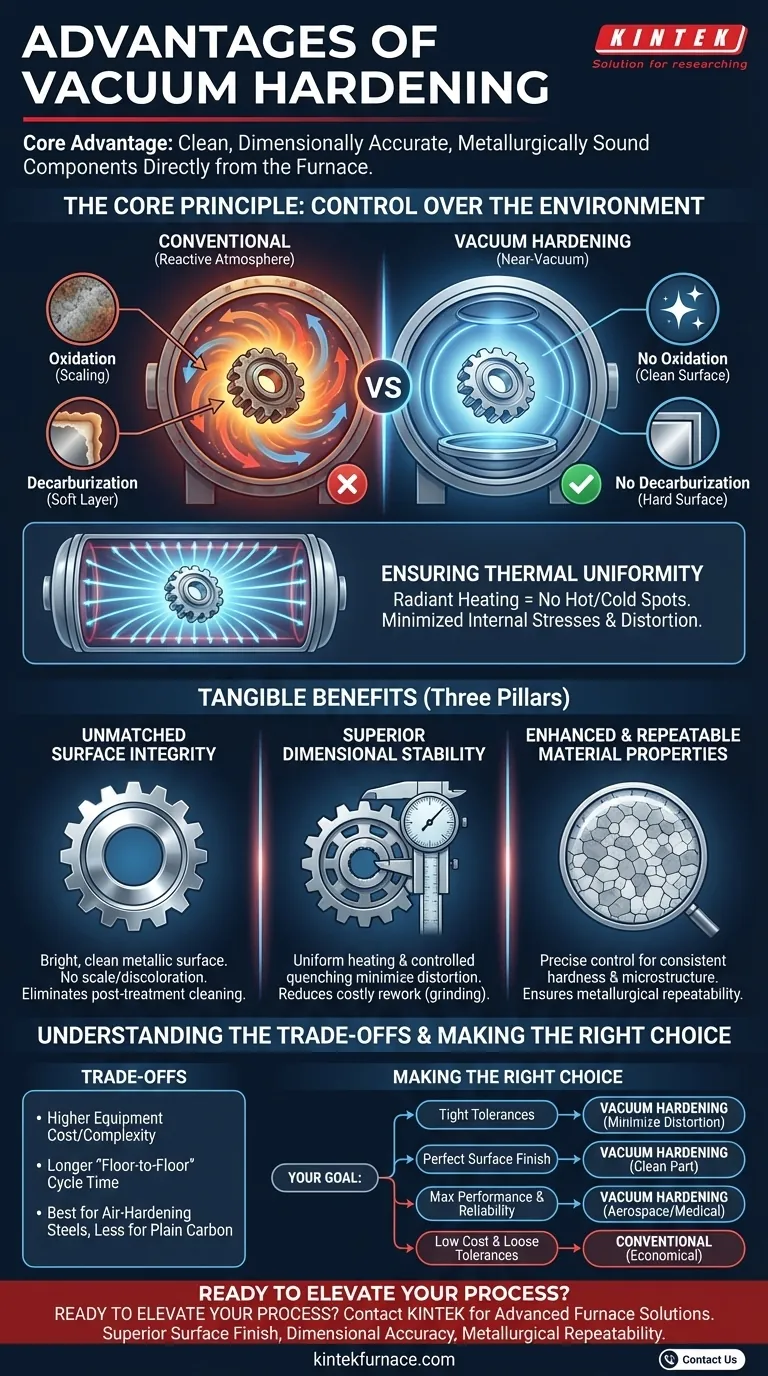

المبدأ الأساسي: التحكم في البيئة

لفهم فوائد التقسية بالفراغ، يجب عليك أولاً فهم اختلافها الجوهري عن الأساليب التقليدية. تحدث التقسية التقليدية في أفران ذات أجواء نشطة (غازات)، والتي تتفاعل حتماً مع سطح المعدن الساخن.

يزيل التقسية بالفراغ هذا المتغير. من خلال إجراء العملية في فراغ شبه كامل، فإننا ننشئ بيئة نقية وغير تفاعلية.

القضاء على التفاعلات الجوية

الهدف الأساسي من الفراغ هو إزالة الأكسجين والغازات التفاعلية الأخرى. وهذا يمنع مشكلتين رئيسيتين: الأكسدة (تكون القشور) وإزالة الكربون.

تخلق الأكسدة طبقة من القشور على سطح الجزء يجب تنظيفها، غالبًا من خلال طرق كاشطة مثل السفع بالرمل، مما قد يؤثر على الأبعاد النهائية والتشطيب.

إزالة الكربون هي فقدان الكربون من سطح الفولاذ، مما يؤدي إلى طبقة خارجية ناعمة ذات مقاومة تآكل وعمر إجهاد ضعيفين. تمنع بيئة الفراغ هذا تمامًا.

ضمان التوحيد الحراري

توفر أفران الفراغ تسخينًا إشعاعيًا، وهو موحد بشكل لا يصدق. بدون النقاط الساخنة أو الباردة من تيارات الحمل الحراري الموجودة في الأفران الجوية، يتم تسخين وتبريد المكون بأكمله بمعدل عالي التحكم ومتسق.

هذا الدقة الحرارية هي المفتاح لتقليل الإجهادات الداخلية، والتي هي السبب الرئيسي للتشوه.

الفوائد الملموسة لعملية محكومة

يتحول هذا التحكم الدقيق في البيئة وملف درجة الحرارة مباشرة إلى تحسينات قابلة للقياس في المنتج النهائي.

سلامة سطح لا مثيل لها

تخرج الأجزاء من فرن الفراغ بـ سطح معدني لامع ونظيف. لا يوجد قشور أو تغير في اللون.

يلغي هذا الحاجة إلى عمليات تنظيف ما بعد المعالجة، مما يوفر الوقت، ويقلل التكاليف، ويحافظ على جودة السطح المشكل وحوافه الحادة.

استقرار أبعاد فائق

نظرًا لأن التسخين موحد ويمكن إدارة التبريد بدقة باستخدام ضغط الغاز الخامل وسرعته، فإن التشوه يتم تقليله إلى الحد الأدنى.

بالنسبة للأجزاء ذات الأشكال الهندسية المعقدة أو التفاوتات الدقيقة، تعد هذه ميزة حاسمة. فهي تقلل أو تلغي الحاجة إلى إعادة عمل مكلفة وتستغرق وقتًا طويلاً مثل الطحن أو التقويم لإعادة الجزء إلى المواصفات.

خصائص مواد محسنة وقابلة للتكرار

تسمح العملية بالتحكم الدقيق في معدلات التسخين، وأوقات الاحتفاظ، وسرعات التبريد. تضمن هذه الدقة تحقيق الصلابة والتركيب المجهري المطلوبين بشكل ثابت عبر الجزء بأكمله ومن دفعة إلى أخرى.

تعد هذه القابلية للتكرار المعدني ضرورية لتطبيقات الأداء العالي حيث تكون الخصائص مثل قوة الشد ومقاومة التآكل غير قابلة للتفاوض. يتم التحكم في العملية بواسطة الكمبيوتر، مما يضمن أن النتائج متسقة وتفي بالمعايير الصارمة مثل CQI-9.

فهم المقايضات

على الرغم من قوتها، فإن التقسية بالفراغ ليست حلاً شاملاً. يتطلب التقييم الموضوعي الاعتراف بحدودها.

تكلفة وتعقيد المعدات

تعد أفران الفراغ استثمارًا رأسماليًا كبيرًا مقارنة بالأفران الجوية القياسية. تتطلب أنظمة دعم أكثر تعقيدًا، بما في ذلك مضخات قوية وأنظمة تحكم متقدمة، مما يترجم إلى تكلفة معالجة أعلى لكل جزء.

اعتبارات وقت الدورة

يضيف تحقيق مستوى الفراغ المطلوب وقتًا إلى بداية كل دورة. في حين أن التسخين والتبريد يمكن أن يكونا سريعين، فإن الوقت الإجمالي "من الأرضية إلى الأرضية" قد يكون أطول من بعض العمليات التقليدية، مما يؤثر على الإنتاجية العالية الحجم.

ملاءمة العملية

تعتبر التقسية بالفراغ مثالية لأدوات الصلب التي تتصلب بالهواء وبعض أنواع الفولاذ المقاوم للصدأ. وهي أقل ملاءمة لأدوات الصلب الكربوني العادي التي تتطلب تبريدًا سريعًا جدًا بالسائل (مثل الماء أو الزيت) لتحقيق الصلابة الكاملة، حيث أن التبريد بالغاز أبطأ بطبيعته.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة بالكامل على المتطلبات المحددة لمكونك.

- إذا كان تركيزك الأساسي على تحمل الأبعاد الضيقة: التقسية بالفراغ هو الخيار الأمثل لتقليل التشوه وتجنب الطحن بعد المعالجة.

- إذا كان تركيزك الأساسي على جودة سطح مثالية: استخدم التقسية بالفراغ للحصول على جزء نظيف ولامع مباشرة من الفرن دون الحاجة إلى تنظيف ثانوي.

- إذا كان تركيزك الأساسي على أقصى أداء وموثوقية: الدقة المعدنية وقابلية التكرار للتقسية بالفراغ تجعلها مثالية لمكونات الفضاء، الطبية، أو الأدوات الحيوية.

- إذا كان تركيزك الأساسي على التكلفة المنخفضة لجزء بسيط بتفاوتات فضفاضة: من المرجح أن تكون عملية التقسية الجوية التقليدية أكثر اقتصادية ومناسبة تمامًا.

في النهاية، يعد اختيار التقسية بالفراغ استثمارًا في القدرة على التنبؤ والجودة وتقليل التكلفة الإجمالية لإنتاج جزء نهائي.

جدول الملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| سلامة السطح | يزيل الأكسدة وإزالة الكربون، لا حاجة للتنظيف بعد المعالجة |

| ثبات الأبعاد | يقلل التشوه من خلال التسخين الموحد والتبريد المتحكم فيه |

| الخصائص المعدنية | يضمن صلابة وتركيبًا مجهريًا متسقين للأجزاء عالية الأداء |

| التحكم في العملية | يتم التحكم فيه بواسطة الكمبيوتر للحصول على نتائج قابلة للتكرار، مثالي للتفاوتات الدقيقة |

هل أنت مستعد لرفع مستوى عملية المعالجة الحرارية لديك بالدقة والموثوقية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط منتجاتنا أفران الكبس، الأنابيب، الدوارة، أفران الفراغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة. سواء كنت في مجالات الفضاء، الطب، أو الأدوات، فإن حلول التقسية بالفراغ لدينا توفر جودة سطح فائقة، ودقة أبعاد، وقابلية تكرار معدنية. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق مكونات عالية الجودة وخالية من التشوه وتقليل تكاليف الإنتاج الإجمالية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم