يُعد اللحام بالنحاس في الفراغ عملية ربط بالغة الأهمية تُستخدم على نطاق واسع في الصناعات عالية المخاطر مثل الطيران والطب والسيارات والدفاع. إنها الطريقة المفضلة لإنشاء مفاصل قوية ونظيفة وخالية من التشوه بشكل استثنائي، لا سيما في المواد المتقدمة التي يصعب أو يستحيل ربطها باستخدام تقنيات اللحام التقليدية.

القيمة الحقيقية للحام بالنحاس في الفراغ ليست فقط في تطبيقه على مكونات محددة، بل في قدرته على حل تحديات الهندسة الأساسية. إنه يتيح إنشاء تجميعات معقدة وعالية النزاهة من مواد متباينة أو حساسة دون المساس بخصائصها الهيكلية أو الميتالورجية.

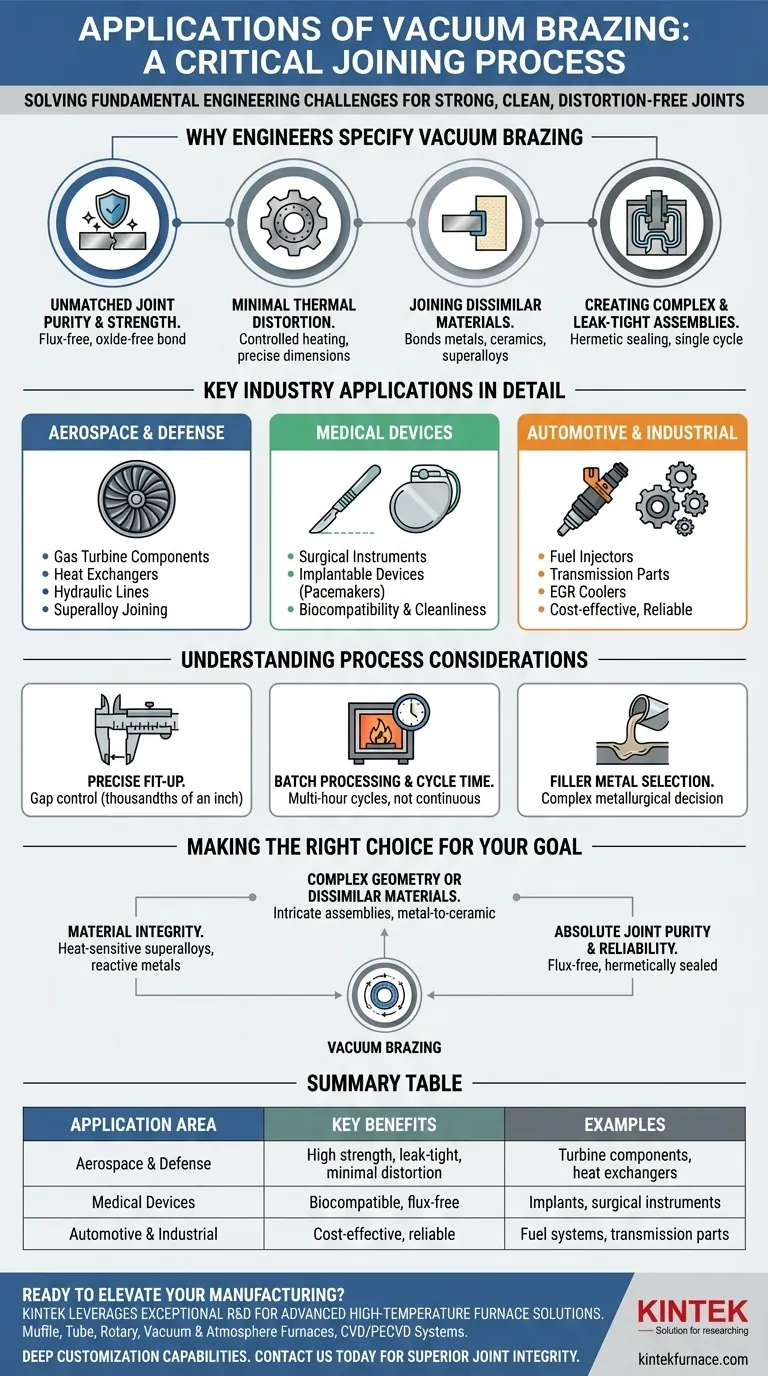

لماذا يحدد المهندسون اللحام بالنحاس في الفراغ

يتم اختيار اللحام بالنحاس في الفراغ عندما تكون نزاهة التجميع النهائي أمراً غير قابل للتفاوض. وتنشأ مزاياه مباشرة من الفيزياء المتمثلة في أداء العملية داخل فرن تفريغ عالي.

نقاء وقوة مفصل لا مثيل لهما

تحدث العملية في فراغ متحكم فيه، وهي بيئة خالية من الأكسجين والملوثات الأخرى. وهذا يمنع تماماً تكوين الأكاسيد أثناء التسخين، مما ينتج عنه رابطة ميتالورجية نظيفة وقوية بشكل استثنائي.

نظراً لكونه عملية خالية من التدفق (flux-free)، فلا يوجد خطر مطلق من احتباس التدفق المسبب للتآكل داخل المفصل، وهو نقطة فشل شائعة في طرق اللحام الأخرى.

تشوه حراري أدنى

تسمح أفران التفريغ بالتسخين الدقيق والموحد والتبريد المتحكم فيه للتجميع بأكمله. هذه الدورة الحرارية المُدارة تقلل من الإجهادات الداخلية، وتمنع الاعوجاج والتشوه الذي غالباً ما يصيب الأجزاء الملحومة.

هذا أمر بالغ الأهمية للمكونات ذات التفاوتات الأبعاد الضيقة.

ربط المواد المتباينة والحساسة

يتفوق اللحام بالنحاس في الفراغ حيث يفشل اللحام، لا سيما في ربط المواد ذات الخصائص المختلفة. ويستخدم بشكل روتيني لإنشاء روابط قوية بين الفولاذ المقاوم للصدأ، وسبائك النيكل الفائقة، والتيتانيوم، والنحاس، وحتى المواد غير المعدنية مثل السيراميك.

هذه القدرة ضرورية لإنشاء مكونات تستفيد من الخصائص الفريدة للمواد المتعددة في جزء واحد متكامل.

إنشاء تجميعات معقدة ومحكمة الإغلاق ضد التسرب

يتدفق معدن الحشو، الذي يسحبه فعل الشعيرات الدموية، إلى المفاصل الضيقة في جميع أنحاء التجميع بأكمله في دورة فرن واحدة. وهذا يسمح بإنشاء مكونات معقدة ومتعددة المفاصل سيكون من غير العملي لحامها.

تنتج هذه العملية مفاصل محكمة الغلق، مما يجعلها المعيار لمكونات أنظمة الوقود أو الهيدروليك أو الفراغ الحيوية حيث سيكون أي تسرب كارثياً.

تطبيقات الصناعة الرئيسية بالتفصيل

الفوائد الفريدة للحام بالنحاس في الفراغ تجعله لا غنى عنه عبر العديد من قطاعات التصنيع المتقدمة.

الطيران والدفاع

هذا هو التطبيق النموذجي للحام بالنحاس في الفراغ. ويستخدم لمكونات محركات التوربينات الغازية والمبادلات الحرارية وخطوط الهيدروليك. تعتبر العملية حيوية لربط سبائك الفائقة ذات درجات الحرارة العالية دون تغيير ميتالورجيتها وضمان الموثوقية المطلقة.

يجب أن تتحمل المكونات درجات حرارة وضغوطاً قصوى مع بقائها خفيفة الوزن ومقاومة للتعب، وهو معيار يلبي اللحام بالنحاس في الفراغ باستمرار.

الأجهزة الطبية

في التصنيع الطبي، تعتبر التوافق الحيوي والنظافة أمراً بالغ الأهمية. ويستخدم اللحام بالنحاس في الفراغ لتجميع الأدوات الجراحية والأجهزة القابلة للزرع، مثل أجهزة تنظيم ضربات القلب والغرسات العظمية.

تضمن الطبيعة الخالية من التدفق للمفصل عدم ترك أي بقايا ضارة، وقدرته على ربط مواد مثل التيتانيوم والفولاذ المقاوم للصدأ أمر بالغ الأهمية لأداء الجهاز.

السيارات والصناعة

على الرغم من أنه يُنظر إليه غالباً على أنه عملية متطورة، إلا أن اللحام بالنحاس في الفراغ فعال من حيث التكلفة أيضاً لإنتاج مكونات سيارات حاسمة بكميات كبيرة. وتشمل التطبيقات حاقنات الوقود وأجزاء ناقل الحركة ومبردات غاز العادم (EGR).

توفر العملية القوة العالية والأداء المانع للتسرب المطلوب لأنظمة المحرك وناقل الحركة الحديثة، وغالباً ما يكون ذلك أكثر كفاءة من إجراءات اللحام المعقدة.

فهم اعتبارات العملية

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ هو أداة محددة لتحديات محددة. يعد فهم واقعياته التشغيلية أمراً أساسياً لاستخدامه بفعالية.

الحاجة إلى ملاءمة دقيقة

يعتمد اللحام بالنحاس في الفراغ بالكامل على الفعل الشعري لتوزيع معدن الحشو. وهذا يعني أن الفجوة بين الأجزاء المراد ربطها يجب أن تكون مصممة ومتحكم بها بعناية، عادةً في حدود بضعة آلاف من البوصة.

سوء الملاءمة سيؤدي إلى مفصل غير مكتمل أو ضعيف.

معالجة الدُفعات ووقت الدورة

يعمل فرن التفريغ في دُفعات. يمكن أن تستغرق الدورة الكاملة للتحميل، والضخ إلى التفريغ، والتسخين، واللحام بالنحاس، والتبريد عدة ساعات.

هذه الطبيعة الدفعية تعني أنها ليست عملية مستمرة مثل خط لحام مؤتمت، وهو عامل يجب أخذه في الاعتبار في تخطيط الإنتاج.

اختيار معدن الحشو أمر بالغ الأهمية

يعد اختيار سبيكة الحشو للحام بالنحاس قراراً معقداً. يجب أن يكون لها نقطة انصهار أقل من المواد الأم، وأن تكون متوافقة معها، وأن تلبي متطلبات أداء التجميع النهائي (مثل القوة ومقاومة التآكل).

هذا يتطلب غالباً خبرة ميتالورجية لضمان نتيجة ناجحة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية الربط كلياً على الأولويات الهندسية لمشروعك.

- إذا كان تركيزك الأساسي هو سلامة المادة: حدد اللحام بالنحاس في الفراغ لسبائك الفائقة الحساسة للحرارة أو المعادن التفاعلية مثل التيتانيوم لمنع الأكسدة والحفاظ على خصائصها الميكانيكية.

- إذا كان تركيزك الأساسي هو الهندسة المعقدة أو المواد المتباينة: هذه هي الطريقة المثالية لربط التجميعات المعقدة أو المجموعات مثل المعدن بالسيراميك التي لا يمكن للحام التعامل معها.

- إذا كان تركيزك الأساسي هو نقاء المفصل المطلق والموثوقية: بالنسبة للتطبيقات الطبية أو الخاصة بالطيران أو الفراغ التي تتطلب مفاصل محكمة الغلق وخالية من التدفق، فإن اللحام بالنحاس في الفراغ هو الخيار الحاسم.

من خلال فهم مبادئه الأساسية، يمكنك الاستفادة من اللحام بالنحاس في الفراغ ليس فقط كوسيلة للربط، ولكن كأداة استراتيجية للتصميم الهندسي المتقدم.

جدول الملخص:

| مجال التطبيق | الفوائد الرئيسية |

|---|---|

| الطيران والدفاع | قوة عالية، مفاصل محكمة الإغلاق، تشوه أدنى لسبائك الفائقة |

| الأجهزة الطبية | روابط متوافقة حيوياً وخالية من التدفق للغرسات والأدوات |

| السيارات والصناعة | تجميعات فعالة من حيث التكلفة وموثوقة لأنظمة الوقود والأجزاء |

هل أنت مستعد لرفع مستوى التصنيع لديك من خلال حلول اللحام بالنحاس في الفراغ الدقيقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية ومصممة خصيصاً للصناعات مثل الطيران والطب والسيارات. ويكمل مجموعة منتجاتنا، بما في ذلك الأفران ذات الغلاف، والأنابيب، والدوّارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، قدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق تكامل وتناسق فائقين في المفاصل!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي