الميزة الأساسية للصهر بالحث الفراغي (VIM) هي قدرته التي لا مثيل لها على إنتاج معادن وسبائك ذات نقاء عالٍ للغاية ودقة كيميائية. من خلال الجمع بين كفاءة التسخين بالحث والبيئة المفرغة المتحكم بها، تقضي هذه العملية على التلوث الجوي وتوفر لعلماء الفلزات تحكماً دقيقاً في المنتج النهائي. والنتيجة هي مادة ذات سلامة فائقة، مثالية للتطبيقات الأكثر تطلبًا.

عند تطوير مواد متقدمة للصناعات الحرجة مثل الطيران أو الطب، يمكن أن تؤدي حتى الشوائب الضئيلة إلى فشل كارثي. يحل الصهر بالحث الفراغي هذه المشكلة بشكل مباشر عن طريق إنشاء بيئة صهر معقمة، مما يمنح المهندسين تحكمًا نهائيًا في سلامة وتركيب السبيكة النهائي.

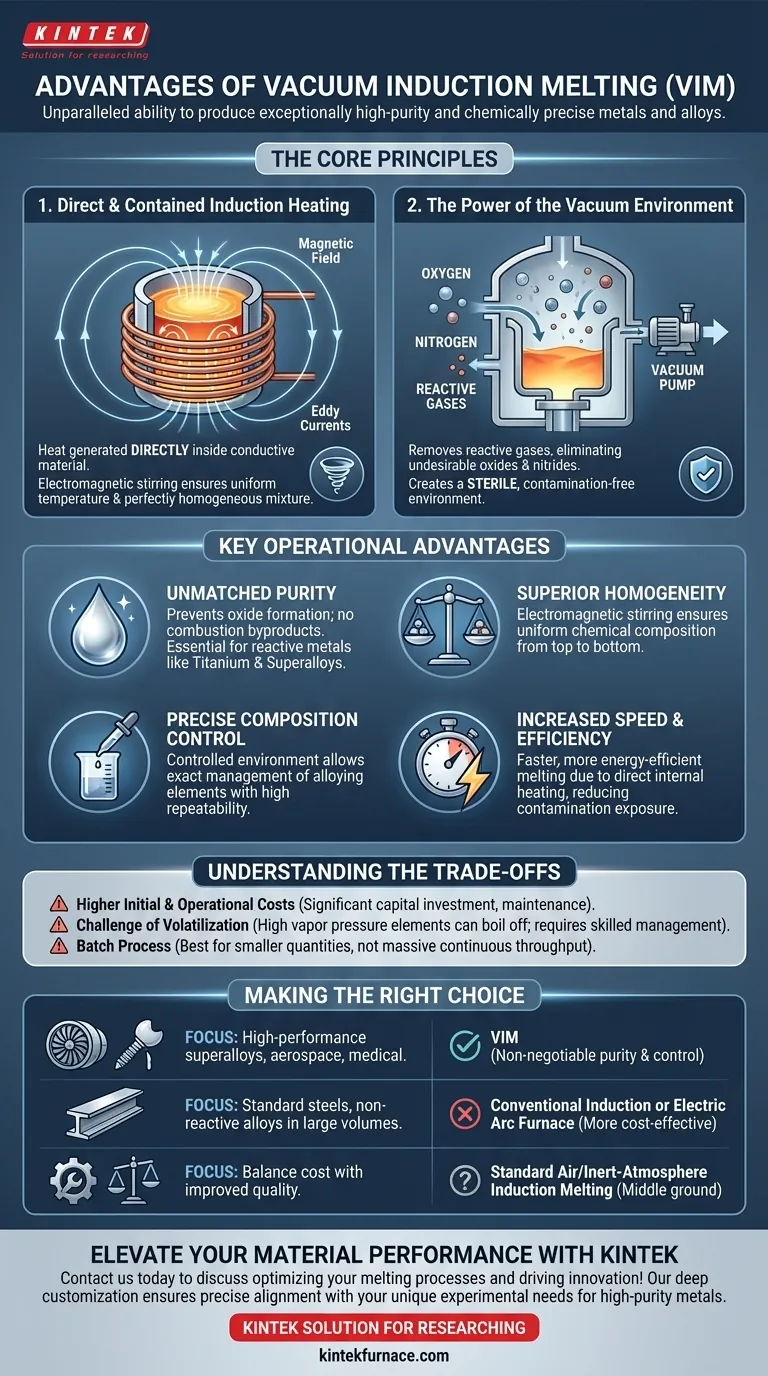

المبادئ الأساسية: كيف يحقق الصهر بالحث الفراغي جودة فائقة

لفهم مزايا الصهر بالحث الفراغي، من الضروري فهم تقنيتيه الأساسيتين: التسخين بالحث والبيئة الفراغية. إنهما تعملان معًا لتحقيق نتيجة تفوق مجموع أجزائها.

تسخين مباشر ومحتوى

على عكس الأفران التي تعمل بالوقود أو القوس الكهربائي التي تسخن المادة من الخارج باستخدام الحمل الحراري والإشعاع، يولد التسخين بالحث الحرارة مباشرة داخل المادة الموصلة نفسها. يولد تيار متردد في ملف نحاسي مجالًا مغناطيسيًا قويًا، يحفز التيارات الدوامية داخل شحنة المعدن، مما يتسبب في تسخينها وانصهارها بسرعة من الداخل.

تخلق آلية التسخين الداخلية هذه أيضًا حركة تحريك كهرومغناطيسية طبيعية في الحمام المنصهر. يضمن هذا درجة حرارة موحدة ومزيجًا متجانسًا تمامًا لعناصر السبيكة، مما يمنع الانفصال وعدم الاتساق في المنتج النهائي.

قوة الفراغ

المكون "الفراغي" هو ما يميز الصهر بالحث الفراغي حقًا. عن طريق ضخ الهواء خارج غرفة الصهر، نزيل الغازات التفاعلية مثل الأكسجين والنيتروجين.

هذا أمر بالغ الأهمية لأن هذه الغازات تتفاعل بسهولة مع المعادن المنصهرة لتكوين أكاسيد ونيتريدات غير مرغوب فيها. يمكن أن تضر هذه الشوائب بالخصائص الميكانيكية للمادة، مثل قوتها وقابليتها للطرق ومقاومتها للتعب. يعمل الفراغ بفعالية على إنشاء بيئة معقمة وخالية من التلوث لعملية الصهر.

المزايا التشغيلية الرئيسية

مزيج هذه المبادئ يوفر مجموعة واضحة من الفوائد التشغيلية التي يصعب تحقيقها بالطرق الأخرى.

نقاء ونظافة لا مثيل لهما

الفائدة الأساسية هي إنتاج معادن نظيفة للغاية. يمنع الفراغ تكوين الأكاسيد، ويعني غياب نواتج الاحتراق (كما هو الحال في الأفران التي تعمل بالغاز) عدم إدخال أي ملوثات أثناء عملية الصهر. هذا ضروري للمعادن التفاعلية مثل التيتانيوم وسبائك النيكل الفائقة.

تجانس فائق وتحكم في التركيب

يضمن التحريك الكهرومغناطيسي المتأصل في الحث توزيعًا متساويًا لجميع عناصر السبيكة، مما يؤدي إلى منتج متجانس كيميائيًا من الأعلى إلى الأسفل. علاوة على ذلك، يسمح الفراغ المتحكم به أو الغلاف الجوي من الغاز الخامل ذي الضغط الجزئي بالإدارة الدقيقة للتركيب الكيميائي النهائي، مما يلبي المواصفات الضيقة بتكرار عالٍ.

زيادة السرعة وكفاءة الطاقة

نظرًا لأن الحرارة تتولد مباشرة داخل المادة، فإن عملية الصهر أسرع بكثير وأكثر كفاءة في استخدام الطاقة من الطرق التقليدية التي يجب عليها أولاً تسخين جدران الفرن والغلاف الجوي. هذا الانصهار السريع يقلل أيضًا من الوقت الذي يتعرض فيه المعدن المنصهر لمصادر تلوث محتملة (وإن كانت ضئيلة).

فهم المفاضلات

لا توجد تقنية تخلو من التنازلات. إن إدراك قيود الصهر بالحث الفراغي أمر بالغ الأهمية لاتخاذ قرار مستنير.

تكاليف استثمار وتشغيل أعلى

أفران الحث الفراغي هي أنظمة معقدة. يمثل غطاء الفراغ والمضخات عالية السعة وأنظمة التحكم المتطورة استثمارًا رأسماليًا كبيرًا مقارنة بالأفران ذات الغلاف الجوي القياسي. كما تضيف صيانة أنظمة الفراغ هذه إلى التكلفة التشغيلية.

تحدي التطاير

تحت الفراغ الشديد، يمكن أن "تغلي" أو تتبخر بعض العناصر ذات ضغط البخار العالي (مثل المنغنيز والرصاص أو الزنك) من الحمام المنصهر. يمكن أن يغير هذا عن غير قصد التركيب النهائي للسبيكة. يدير المشغلون المهرة هذا عن طريق التحكم الدقيق في مستوى الفراغ ودرجة الحرارة، وغالبًا ما يستخدمون ضغطًا جزئيًا من غاز خامل مثل الأرغون لكبح التأثير.

حجم الدفعة والإنتاجية

الصهر بالحث الفراغي هو بشكل أساسي عملية دفعات ومناسب بشكل أفضل لإنتاج مواد عالية القيمة بكميات أصغر (من بضعة كيلوغرامات إلى عدة أطنان). لم يتم تصميمه للإنتاجية الضخمة والمستمرة التي تُرى في إنتاج الصلب السلعي، حيث تكون طرق مثل فرن القوس الكهربائي أكثر فعالية من حيث التكلفة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار تكنولوجيا الصهر الخاصة بك بالكامل على متطلبات المواد الخاصة بك والقيود الاقتصادية.

- إذا كان تركيزك الأساسي هو إنتاج سبائك فائقة عالية الأداء، أو غرسات طبية، أو مكونات طيران: غالبًا ما يكون الصهر بالحث الفراغي هو الخيار الوحيد القابل للتطبيق بسبب نقائه الذي لا يقبل المساومة والتحكم في التركيب.

- إذا كان تركيزك الأساسي هو صهر الفولاذ القياسي أو السبائك غير التفاعلية بكميات كبيرة: سيكون الفرن بالحث التقليدي أو فرن القوس الكهربائي أكثر فعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الموازنة بين التكلفة والجودة المحسّنة مقارنة بالطرق التقليدية: قد يوفر الصهر بالحث في الهواء القياسي أو الغلاف الجوي الخامل حلاً وسطًا مناسبًا دون التكلفة الكاملة لنظام الفراغ.

في النهاية، يعد اختيار الصهر بالحث الفراغي قرارًا استراتيجيًا لإعطاء الأولوية لسلامة المواد وأدائها فوق جميع العوامل الأخرى.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| نقاء عالٍ | يقضي على التلوث الجوي للحصول على معادن وسبائك نظيفة بشكل استثنائي. |

| تجانس فائق | يضمن تركيبة كيميائية موحدة مع التحريك الكهرومغناطيسي. |

| تحكم دقيق | يسمح بالإدارة الدقيقة لتركيب السبيكة في بيئة فراغية. |

| كفاءة الطاقة | الصهر الأسرع مع التسخين الداخلي المباشر يقلل من استهلاك الطاقة ووقت التعرض. |

ارتقِ بأداء موادك مع حلول KINTEK المتقدمة للأفران ذات درجات الحرارة العالية. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة أنظمة صهر بالحث الفراغي مخصصة، بما في ذلك أفران الصندوق (Muffle)، والأنابيب، والدوارة، وأفران الفراغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة للمعادن عالية النقاء في تطبيقات الطيران والطب وغيرها من التطبيقات الحرجة. اتصل بنا اليوم لمناقشة كيفية تحسين عمليات الصهر لديك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات

- ما هي مزايا الصهر بالحث الفراغي؟ تحقيق نقاء فائق للسبائك عالية الأداء

- كيف يتم ضمان سلامة المشغل أثناء عملية الصهر بالحث الفراغي؟ اكتشف الحماية متعددة الطبقات لمختبرك

- كيف يعمل صهر الحث الفراغي؟ تحقيق سبائك فائقة النقاء وعالية الأداء