في جوهرها، يُستخدم فرن اللحام بالنحاس في الفراغ لإنشاء مفاصل قوية ونظيفة ودقيقة للغاية في المواد التي يصعب أو يستحيل وصلها بالطرق التقليدية. هذه التقنية ليست للتطبيقات اليومية؛ إنها عملية متخصصة مخصصة للمكونات عالية الأداء. يتمثل استخدامها الأساسي في التصنيع لقطاعات الطيران والدفاع والسيارات والمواد المتقدمة حيث تعد سلامة المفاصل ونقاء المادة أمرًا بالغ الأهمية.

القيمة الحقيقية للفرن الفراغي لا تكمن فقط في وصل الأجزاء، ولكن في القدرة على القيام بذلك في بيئة خالية تمامًا من التلوث ومُتحكم فيها. هذا يمنع الأكسدة ويقلل من الإجهاد الحراري، مما يجعله ضروريًا للمكونات عالية المخاطر حيث يكون الفشل غير وارد.

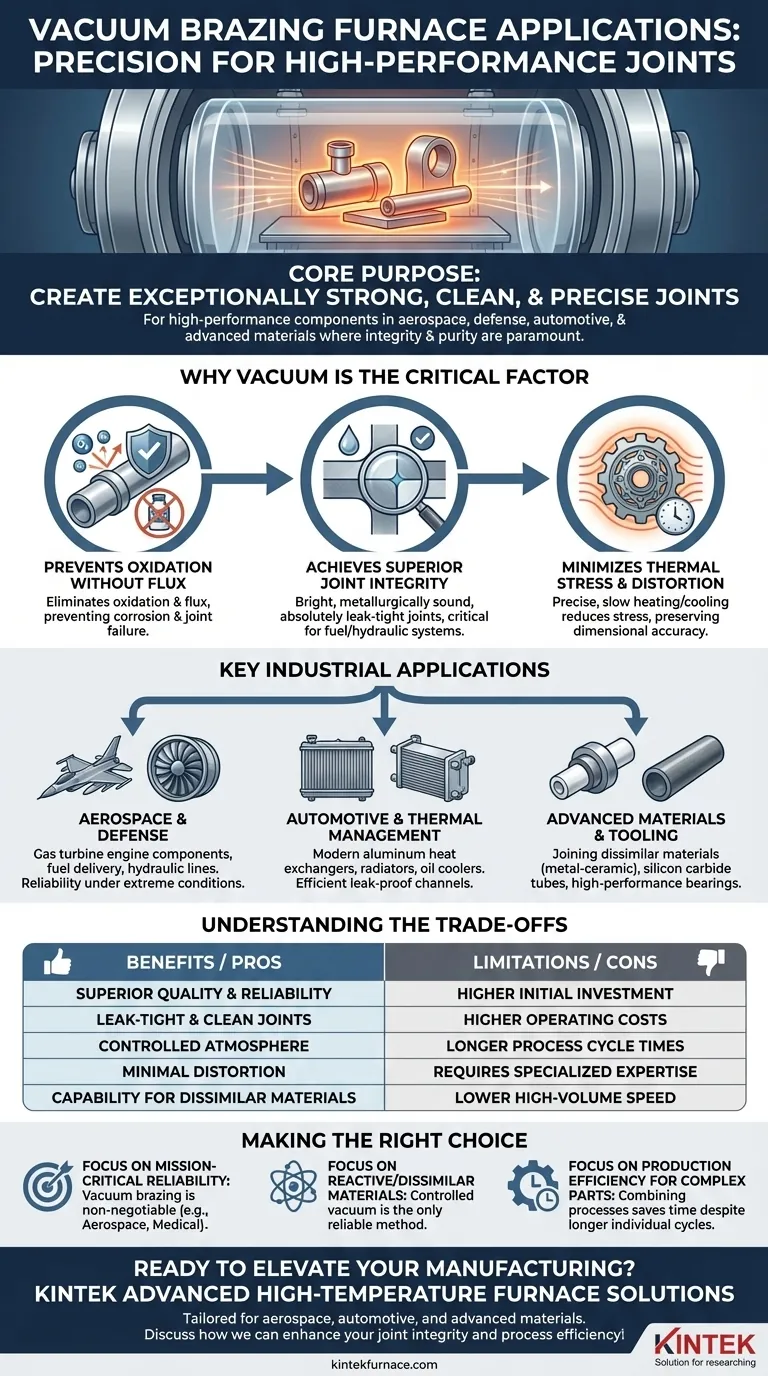

لماذا يعتبر الفراغ العامل الحاسم

يتم تحديد قرار استخدام فرن فراغي بالحاجة إلى حل تحديات محددة في علم المواد والهندسة لا تستطيع الطرق الأخرى معالجتها. الفراغ نفسه هو المكون النشط الذي يمكّن هذه القدرات الفريدة.

منع الأكسدة بدون استخدام مادة صاهرة (Flux)

العديد من السبائك عالية الأداء، مثل التيتانيوم والألومنيوم والفولاذ المقاوم للصدأ، شديدة التفاعل مع الأكسجين عند درجات حرارة اللحام بالنحاس. يخلق هذا التفاعل أكاسيد على السطح تمنع سبيكة اللحام من التبلل والارتباط بشكل صحيح بالمادة الأساسية.

يزيل الفرن الفراغي الغلاف الجوي، مما يلغي إمكانية حدوث الأكسدة. وهذا يزيل أيضًا الحاجة إلى مادة صاهرة كيميائية، مما يتجنب خطر احتباس المادة الصاهرة - وهو سبب شائع للتآكل وفشل المفاصل - ويزيل الحاجة إلى تنظيف مكثف بعد اللحام بالنحاس.

تحقيق سلامة مفاصل فائقة

تؤدي البيئة النظيفة والخالية من المادة الصاهرة إلى مفاصل لامعة، وسليمة من الناحية المعدنية، وقوية بشكل استثنائي.

نظرًا لأن العملية نظيفة للغاية، فهي الطريقة المفضلة لتصنيع المكونات التي يجب أن تكون محكمة الغلق تمامًا. وهذا أمر بالغ الأهمية لمكونات وقود الطيران والأنظمة الهيدروليكية حيث يمكن أن يكون العيب المجهري كارثيًا.

تقليل الإجهاد الحراري والتشوه

يسمح الفرن الفراغي بالتحكم الدقيق والقابل للبرمجة في معدلات التسخين والتبريد. تعمل دورات التسخين والتبريد البطيئة والموحدة على تقليل الإجهاد الحراري الواقع على الأجزاء بشكل كبير.

هذا أمر حيوي للحفاظ على الدقة الأبعاد للمكونات المعقدة وعالية الدقة مثل أجزاء محركات التوربينات الغازية. من خلال تقليل التشوه، تحافظ العملية على علم المعادن المُصمم والسلامة الهيكلية للمواد الأساسية.

التطبيقات الصناعية الرئيسية

الفوائد الفريدة للبيئة الفراغية تجعل هذه الأفران لا غنى عنها في العديد من القطاعات الرئيسية.

الطيران والدفاع

هذا هو أكبر وأكثر مستخدمي اللحام بالنحاس في الفراغ تطلبًا. تُستخدم التكنولوجيا لتصنيع مكونات محركات التوربينات الغازية وأنظمة توصيل الوقود وخطوط الهيدروليك. تضمن العملية الموثوقية والأداء المطلوبين لتحمل درجات الحرارة والضغوط والاهتزازات القصوى.

السيارات والإدارة الحرارية

يعد اللحام بالنحاس في الفراغ ضروريًا لإنتاج مبادلات حرارية حديثة من الألومنيوم، مثل المشعات ومبردات الزيت والمبخرات. تسمح العملية بربط تجميعات الألومنيوم الرقيقة والمعقدة، مما ينشئ قنوات نظيفة ومحكمة الغلق تكون حاسمة للأداء الحراري الفعال.

المواد المتقدمة والأدوات

تمتد التكنولوجيا إلى ما وراء المعادن. تُستخدم لربط المواد المتباينة، مثل المعادن بالسيراميك، للتطبيقات المتخصصة. أحد الأمثلة هو تصنيع أنابيب وحلقات كربيد السيليكون المستخدمة في المحامل عالية الأداء، حيث تكون هناك حاجة إلى صلابة ومقاومة حرارة قصوى.

فهم المفاضلات

على الرغم من قوتها، فإن تكنولوجيا الأفران الفراغية ليست حلاً شاملاً. يعد فهم قيودها أمرًا أساسيًا لاتخاذ قرار مستنير.

الاستثمار الأولي وتكاليف التشغيل

تمثل الأفران الفراغية استثمارًا رأسماليًا كبيرًا. إنها آلات معقدة تتطلب بنية تحتية وصيانة متخصصة، مما يؤدي إلى ارتفاع تكاليف التشغيل مقارنة بالطرق الأبسط مثل لحام الشعلة أو الأفران الجوية.

أوقات دورة العملية

الميزات التي تضمن الجودة - التسخين البطيء، وتفريغ الهواء، والتبريد المتحكم فيه - تؤدي أيضًا إلى أوقات دورة أطول. وهذا قد يجعله أقل ملاءمة للإنتاج بكميات كبيرة من الأجزاء غير الحرجة ومنخفضة التكلفة حيث تكون السرعة هي الدافع الرئيسي.

الخبرة المطلوبة

يتطلب تشغيل فرن فراغي بفعالية فنيين ومهندسين مهرة. يعد تطوير "وصفات" اللحام والمعالجة الحرارية الصحيحة للمواد والهندسات المختلفة مهمة معقدة تتطلب فهمًا عميقًا لعلم المعادن والديناميكا الحرارية.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية التصنيع بالكامل على المتطلبات المحددة لمشروعك من حيث الجودة والأداء والتكلفة.

- إذا كان تركيزك الأساسي هو الموثوقية الحيوية للمهمة: يعتبر اللحام بالنحاس في الفراغ أمرًا غير قابل للتفاوض للمكونات في صناعات الطيران أو الأجهزة الطبية حيث سيكون فشل المفصل له عواقب وخيمة.

- إذا كان تركيزك الأساسي هو وصل المواد التفاعلية أو المتباينة: تعد البيئة الفراغية المتحكم فيها الطريقة الموثوقة الوحيدة لتحقيق مفاصل قوية ونظيفة بمواد مثل التيتانيوم أو الألومنيوم أو تجميعات المعدن والسيراميك.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج للأجزاء المعقدة: يمكن للقدرة على دمج اللحام بالنحاس والتصلب والتقادم في دورة فرن واحدة أن توفر توفيرًا كبيرًا في الوقت والتكلفة على الرغم من أن دورة الواحدة أطول.

في النهاية، يعد تبني تكنولوجيا الفرن الفراغي قرارًا استراتيجيًا لإعطاء الأولوية للجودة والتكرار وسلامة المواد قبل كل شيء.

جدول ملخص:

| مجال التطبيق | الفوائد الرئيسية | المكونات الشائعة |

|---|---|---|

| الطيران والدفاع | مفاصل محكمة الغلق، موثوقية عالية في الظروف القصوى | محركات التوربينات الغازية، أنظمة الوقود، خطوط الهيدروليك |

| السيارات والإدارة الحرارية | أداء حراري فعال، قنوات مانعة للتسرب | مبادلات حرارية من الألومنيوم، مشعات، مبردات زيت |

| المواد المتقدمة والأدوات | وصل المواد المتباينة، صلابة ومقاومة حرارة عالية | أنابيب كربيد السيليكون، تجميعات المعدن والسيراميك |

هل أنت مستعد لرفع مستوى التصنيع لديك بحلول اللحام بالنحاس الدقيقة في الفراغ؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران عالية الحرارة متقدمة مصممة خصيصًا للصناعات مثل الطيران والسيارات والمواد المتقدمة. يتم استكمال مجموعة منتجاتنا، والتي تشمل أفران الفراغ والجو، وأفران الغلاف، والأنابيب، والدوارة، وأنظمة CVD/PECVD، بقدرات قوية للتخصيص العميق لتلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين سلامة المفاصل وكفاءة عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى