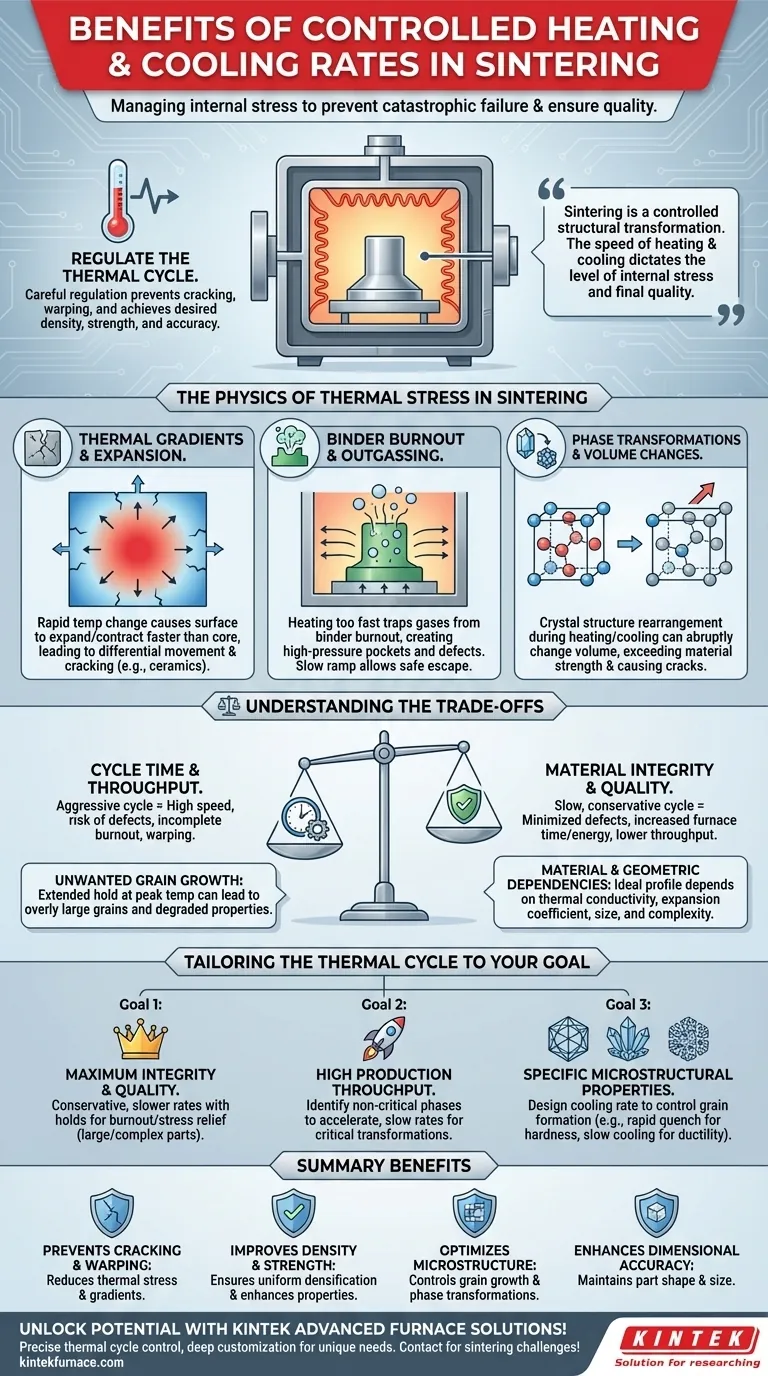

في جوهره، فإن التحكم في معدلات التسخين والتبريد أثناء التلبيد هو الطريقة الأساسية لإدارة الإجهاد الداخلي داخل المادة. من خلال تنظيم الدورة الحرارية بعناية، فإنك تمنع الإخفاقات الكارثية مثل التشقق والالتواء، مما يضمن أن المكون الملبد يحقق الكثافة والقوة والدقة البعدية المرغوبة.

التلبيد هو أكثر من مجرد عملية تسخين؛ إنه تحول هيكلي متحكم به. السرعة التي تسخن وتبرد بها المادة تحدد مستوى الإجهاد الداخلي الذي تتعرض له، مما يؤثر بشكل مباشر على الجودة النهائية وصلاحية المنتج.

فيزياء الإجهاد الحراري في التلبيد

يعتمد نجاح التلبيد على التنقل في التغيرات الفيزيائية التي تمر بها المادة عند تسخينها وتبريدها. التسرع في هذه العملية يُدخل إجهادًا هائلاً يمكن أن يدمر المكون بسهولة.

التدرجات الحرارية والتمدد

عندما يتم تسخين جزء أو تبريده بسرعة، يتغير سطحه درجة حرارة أسرع من قلبه. هذا الاختلاف، المعروف باسم التدرج الحراري، يتسبب في تمدد أو انكماش أجزاء مختلفة من المادة بمعدلات مختلفة.

تخلق هذه الحركة التفاضلية إجهادات داخلية قوية. بالنسبة للمواد الهشة مثل السيراميك، هذا الإجهاد هو السبب الأكثر شيوعًا للتشقق.

احتراق المادة الرابطة وخروج الغازات

تستخدم معظم عمليات تكنولوجيا المساحيق مادة رابطة عضوية لتثبيت المسحوق السائب في حالته "الخضراء". يجب إزالة هذه المادة الرابطة بالكامل، أو "حرقها"، عند درجة حرارة منخفضة نسبيًا قبل أن يبدأ التكثيف.

قد يؤدي التسخين السريع جدًا إلى حبس الغازات الناتجة أثناء الاحتراق، مما يخلق جيوب ضغط عالية داخل الجزء. يمكن أن يؤدي هذا إلى مسام داخلية، أو بثور، أو حتى فشل كارثي. يعد منحدر التسخين البطيء والمتحكم فيه ضروريًا للسماح لهذه الغازات بالهروب بأمان.

تحولات الطور وتغيرات الحجم

بينما تخضع العديد من المواد، وخاصة السبائك وبعض أنواع السيراميك، للتسخين والتبريد، فإنها تمر بتحولات طورية. هذا هو الوقت الذي يعيد فيه هيكلها البلوري الداخلي ترتيب نفسه.

غالباً ما تصاحب هذه التحولات تغيير مفاجئ في الحجم. إذا حدث هذا بسرعة كبيرة عبر تدرج حراري، فإن الإجهاد الداخلي الناتج يمكن أن يتجاوز بسهولة قوة المادة، مما يسبب تشققات أو تشويهاً.

فهم المفاضلات

في حين أن النهج البطيء والثابت غالباً ما يكون الأكثر أماناً، إلا أنه ليس الأكثر كفاءة دائماً. الدورة الحرارية المثالية هي توازن بين الدقة المعدنية والواقع التشغيلي.

زمن الدورة مقابل سلامة المادة

المفاضلة الأساسية هي السرعة مقابل الجودة. دورة حرارية أبطأ وأكثر تحفظاً تقلل من خطر العيوب ولكنها تزيد من وقت الفرن، وتقلل من الإنتاجية، وتستهلك المزيد من الطاقة.

في المقابل، فإن الدورة العدوانية التي تعطي الأولوية للسرعة تزيد بشكل كبير من خطر الصدمة الحرارية، وعدم اكتمال احتراق المادة الرابطة، والالتواء، مما يؤدي إلى زيادة معدل الخردة.

نمو الحبيبات غير المرغوب فيه

الاحتفاظ بمادة ما عند درجة حرارة التلبيد القصوى لفترة طويلة يمكن أن يؤدي إلى نمو مفرط للحبيبات. في حين أن التكثيف مرغوب فيه، فإن الحبيبات الكبيرة جدًا يمكن أن تقلل أحيانًا من بعض الخصائص الميكانيكية، مثل متانة الكسر.

يؤثر معدل التبريد أيضًا على بنية الحبيبات النهائية. لذلك، يجب تحسين الملف الحراري بأكمله ليس فقط لمنع التشققات، ولكن أيضًا لتحقيق البنية المجهرية المستهدفة.

الاعتماد على المواد والهندسة

لا يوجد معدل "صحيح" عالمي. يعتمد الملف المثالي بشكل كبير على الموصلية الحرارية للمادة، ومعامل التمدد الحراري لها، وحجم الجزء، وتعقيده الهندسي.

الأجزاء الكبيرة والسميكة أو تلك ذات الزوايا الحادة تكون أكثر عرضة للتدرجات الحرارية وتتطلب معدلات تسخين وتبريد أبطأ بكثير من المكونات الصغيرة والبسيطة.

تخصيص الدورة الحرارية لهدفك

يعد تحديد هدفك الأساسي هو الخطوة الأولى نحو تحسين عملية التلبيد لديك. يعتمد الملف الحراري الصحيح بالكامل على ما تعطي الأولوية له.

- إذا كان تركيزك الأساسي هو أقصى قدر من السلامة الهيكلية والجودة: استخدم معدلات تسخين وتبريد متحفظة وأبطأ، مع فترات توقف مخصصة لاحتراق المادة الرابطة وتخفيف الإجهاد، خاصة للأجزاء الكبيرة أو المعقدة.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية: حدد بعناية المراحل غير الحرجة من الدورة حيث يمكن تسريع المعدلات، وركز على التحكم البطيء والدقيق فقط أثناء تحولات الطور الحرجة أو مراحل احتراق المادة الرابطة.

- إذا كان تركيزك الأساسي هو تحقيق خصائص بنية مجهرية محددة: صمم معدل التبريد للتحكم في تكوين الحبيبات، حيث يمكن للتبريد السريع أن يخلق أطوارًا مختلفة وأكثر صلابة (مثل المارتنسيت في الفولاذ) بينما يعزز التبريد البطيء هياكل أكثر ليونة وقابلية للطرق.

إتقان الدورة الحرارية هو المفتاح لتحويل المسحوق السائب إلى مكون موثوق وعالي الأداء.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| يمنع التشقق والالتواء | يقلل من الإجهاد الحراري والتدرجات لتجنب فشل المادة والتشوه. |

| يحسن الكثافة والقوة | يضمن التكثيف الموحد ويعزز الخصائص الميكانيكية للأجزاء الملبدة. |

| يحسن البنية المجهرية | يتحكم في نمو الحبيبات وتحولات الطور لتحقيق خصائص المواد المستهدفة. |

| يعزز الدقة البعدية | يحافظ على شكل وحجم الجزء عن طريق تقليل الإجهادات الداخلية أثناء الدورات الحرارية. |

أطلق العنان للإمكانات الكاملة لعملية التلبيد الخاصة بك مع حلول الأفران المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأفران عالية الحرارة مثل أفران الموقد، والأنابيب، والدوارة، وأفران التفريغ والجو المسيطر عليه، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تحكمًا دقيقًا في الدورة الحرارية لتلبية احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة ويقلل من العيوب. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل لتحديات التلبيد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هو استخدام تقنية الغاز الخامل في أفران التفريغ ذات درجة الحرارة العالية؟ حماية المواد وتسريع التبريد

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك

- كيف يتغير نطاق الضغط في ظروف الفراغ في فرن الصندوق الجوي؟ استكشف التغيرات الرئيسية لمعالجة المواد