العيوب الرئيسية لأفران الدُفعات هي عدم الكفاءة التشغيلية بسبب المناولة اليدوية، وارتفاع استهلاك الطاقة من تسخين التجهيزات، وجودة المنتج غير المتسقة الناتجة عن التسخين غير المتكافئ. تجعل هذه العوامل الأفران أقل ملاءمة لبيئات الإنتاج الأوتوماتيكية ذات الحجم الكبير حيث تكون اتساق العملية وكفاءة الطاقة أمرًا بالغ الأهمية.

بينما توفر أفران الدُفعات مرونة لسلاسل الإنتاج المتنوعة، فإن تصميمها المتأصل يقدم مقايضات كبيرة. يكمن التحدي الأساسي في الموازنة بين هذه المرونة والعيوب المتأصلة في اتساق العملية، وكفاءة الطاقة، والتكامل مع خطوط الإنتاج الحديثة والأوتوماتيكية.

عدم الكفاءة في تدفق الإنتاج واستخدام الطاقة

تنبع مجموعة رئيسية من العيوب من الطبيعة الأساسية لعملية "الدفعة". على عكس العملية المستمرة، يجب أن يتوقف العمل ويبدأ مع كل حمولة، مما يخلق اختناقات ويستهلك طاقة زائدة.

المناولة اليدوية تقطع الأتمتة

في خط إنتاج نموذجي، يجب إزالة الأجزاء وتجميعها يدويًا لمعالجتها في فرن دفعة. يقوم المشغلون بتحميل الأجزاء على تجهيزات مثل السلال أو الرفوف، والتي يتم بعد ذلك وضعها داخل الفرن.

تكسر هذه الخطوة اليدوية تدفق خط الإنتاج الأوتوماتيكي، مما يزيد من تكاليف العمالة واحتمال حدوث أخطاء في المناولة.

زيادة استهلاك الطاقة

التجهيزات المطلوبة لحمل الأجزاء - السلال والرفوف والعربات - تمثل أيضًا كتلة حرارية كبيرة. يجب تسخين وتبريد هذا "الحمل الميت" مع المنتج في كل دورة.

تستهلك هذه العملية كمية كبيرة من الطاقة لا تستخدم في معالجة المنتج، مما يزيد من التكاليف التشغيلية الإجمالية.

أوقات معالجة إجمالية أطول

قد تكون معالجة الأجزاء دفعة واحدة أبطأ من استخدام فرن مستمر، حيث يتحرك المنتج باستمرار خلال دورة المعالجة الحرارية.

بالنسبة للإنتاج بكميات كبيرة، يمكن أن يصبح الوقت المستغرق في التحميل والتفريغ والتسخين والتبريد للدفعات الفردية بسرعة اختناقًا رئيسيًا في الإنتاج.

تحدي اتساق العملية

يعد تحقيق نتيجة موحدة عبر كل جزء في دفعة كبيرة تحديًا هندسيًا مستمرًا مع هذه الأفران.

خطر كبير للتسخين غير المتكافئ

ستسخن الأجزاء الواقعة بالقرب من مصدر حرارة الفرن حتمًا بشكل أسرع وستصل إلى درجة حرارة أعلى من الأجزاء الموجودة في مركز الحمولة.

يمكن أن يؤدي هذا التدرج الحراري إلى خصائص معدنية أو صلابة أو معالجة غير متسقة عبر الدفعة، مما قد يعرض جودة المنتج وموثوقيته للخطر.

يتطلب مراقبة دقيقة

بسبب خطر التسخين غير المتجانس، تتطلب أفران الدُفعات مراقبة دقيقة لضمان حصول جميع المكونات على المعالجة الحرارية المناسبة.

يعد هذا أمرًا بالغ الأهمية بشكل خاص للأجزاء الكبيرة أو المعقدة، حيث يمكن أن تكون فروق درجات الحرارة بين الأقسام كبيرة وتتطلب ملفات تعريف درجات حرارة محسّنة خصيصًا للإدارة.

فهم المقايضات والقيود

بالإضافة إلى المشاكل الرئيسية المتعلقة بالكفاءة والاتساق، تقدم بعض التصميمات والتطبيقات عيوبًا أخرى يجب أخذها في الاعتبار.

خطر التلوث في أفران الغلاف الجوي

بالنسبة للعمليات التي تتطلب جوًا متحكمًا به، مثل تلك التي تستخدم أفران الدُفعات ذات التفريغ المنخفض، يمكن أن يكون هناك خطر أعلى للتلوث مقارنة بأنظمة التفريغ العالي.

هذا القيد يجعلها أقل ملاءمة للتطبيقات التي تتطلب نقاءً شديدًا، كما هو الحال في صناعات أشباه الموصلات أو المواد المتقدمة.

المساحة المادية ومنطقة التجهيز

يمكن أن تتطلب أفران الدُفعات، وخاصة النماذج الأفقية الكبيرة، مساحة كبيرة من أرضية المصنع.

بالإضافة إلى الوحدة نفسها، يجب عليك أيضًا تخصيص مساحة لمناطق التجهيز حيث يتم تجميع الدفعات قبل التحميل وتفكيكها بعد التبريد، مما يزيد من البصمة التشغيلية.

هل فرن الدفعة مناسب لتطبيقك؟

يتطلب اختيار الفرن الصحيح الموازنة بين مرونته وقيوده المتأصلة. يجب أن تكون أهداف إنتاجك هي العامل الحاسم.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة وموحد: من المرجح أن يكون الفرن المستمر استثمارًا أفضل لزيادة الإنتاج وضمان اتساق العملية.

- إذا كان تركيزك الأساسي على معالجة أجزاء متنوعة، أو بكميات صغيرة، أو معقدة: يوفر فرن الدفعة المرونة اللازمة، ولكن يجب عليك هندسة عمليتك لتخفيف التسخين غير المتكافئ وحساب تكاليف الطاقة الأعلى.

- إذا كان تركيزك الأساسي على المعالجة عالية النقاء: قد يؤدي فرن الدفعة القياسي إلى تلوث غير مقبول، وقد يتطلب الأمر نظام تفريغ عالي متخصص.

يتيح لك فهم هذه العيوب اختيار تقنية المعالجة الحرارية المناسبة التي تتماشى مع احتياجاتك التشغيلية ومعايير الجودة المحددة.

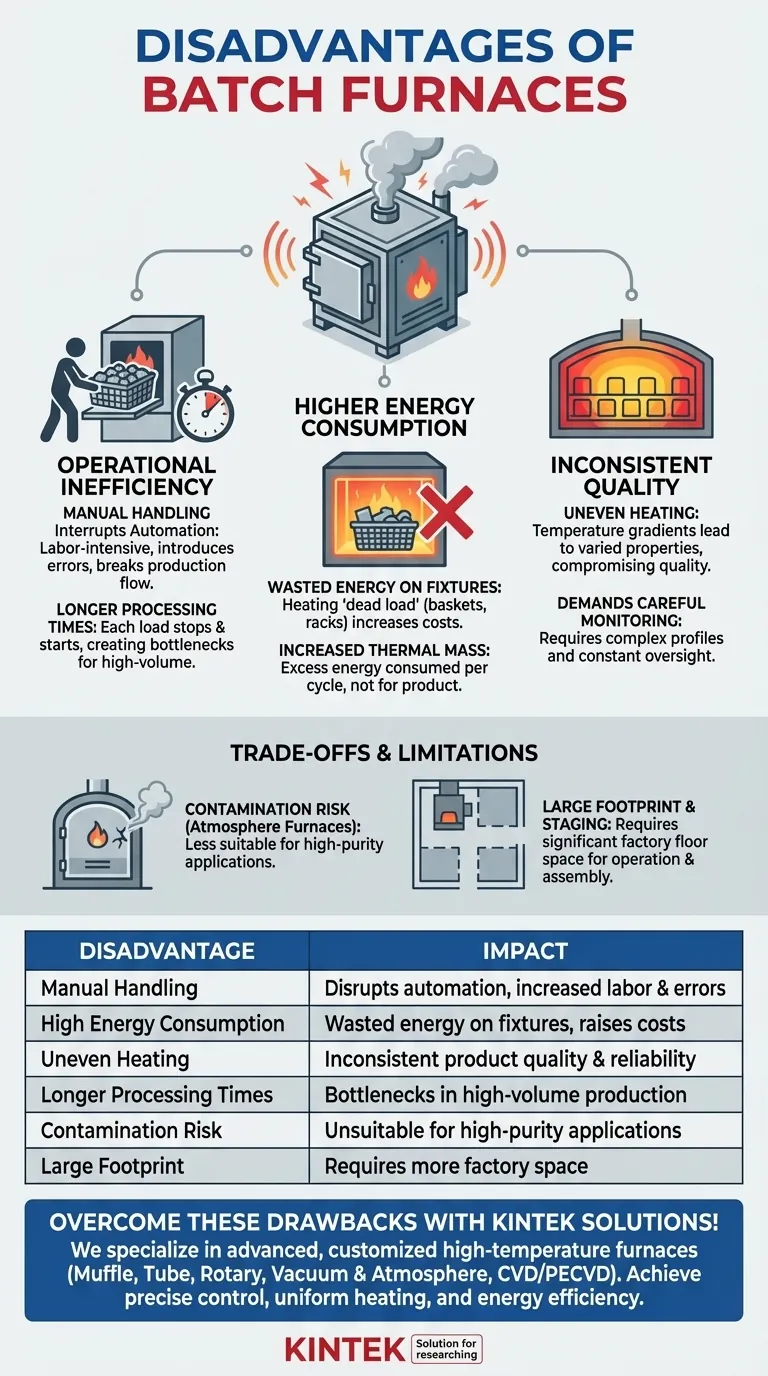

جدول الملخص:

| العيوب | التأثير |

|---|---|

| المناولة اليدوية | يعطل الأتمتة، ويزيد من تكاليف العمالة والأخطاء |

| استهلاك عالٍ للطاقة | طاقة مهدرة على التجهيزات، ويزيد من تكاليف التشغيل |

| تسخين غير متكافئ | يؤدي إلى جودة منتج وموثوقية غير متسقة |

| أوقات معالجة أطول | يسبب اختناقات في الإنتاج بكميات كبيرة |

| خطر التلوث | غير مناسب لتطبيقات عالية النقاء مثل أشباه الموصلات |

| مساحة كبيرة | يتطلب مساحة أكبر في المصنع للتجهيز والتشغيل |

هل تعاني من عدم كفاءة أفران الدُفعات؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية المصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD مع قدرات تخصيص عميقة وقوية. سواء كنت في مجال علم المواد، أو التصنيع، أو البحث، تضمن حلولنا تحكمًا دقيقًا في درجة الحرارة، وتسخينًا موحدًا، وكفاءة في استهلاك الطاقة للتغلب على عيوب أفران الدُفعات. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز معالجتك الحرارية بمعدات موثوقة ومخصصة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي ضرورة استخدام أنابيب الكوارتز المغلقة بالتفريغ؟ ضمان السلامة في المعالجة الحرارية لسبائك التيتانيوم والنحاس

- كيف يجب تنظيف فرن أنبوب الكوارتز؟ خطوات أساسية لصيانة آمنة وخالية من التلوث

- ما هي الميزات الرئيسية لفرن الأنبوب الكوارتز؟ اكتشف الدقة العالية لدرجات الحرارة لمختبرك

- ما هو الفرق بين فرن الأنبوب المصنوع من الألومينا وفرن الأنبوب المصنوع من الكوارتز؟ اختر فرن الأنبوب المناسب لمختبرك

- ما هو فرن الأنبوب الكوارتزي وما هو استخدامه الأساسي؟ أساسي للمعالجة الخاضعة للتحكم في درجات الحرارة العالية