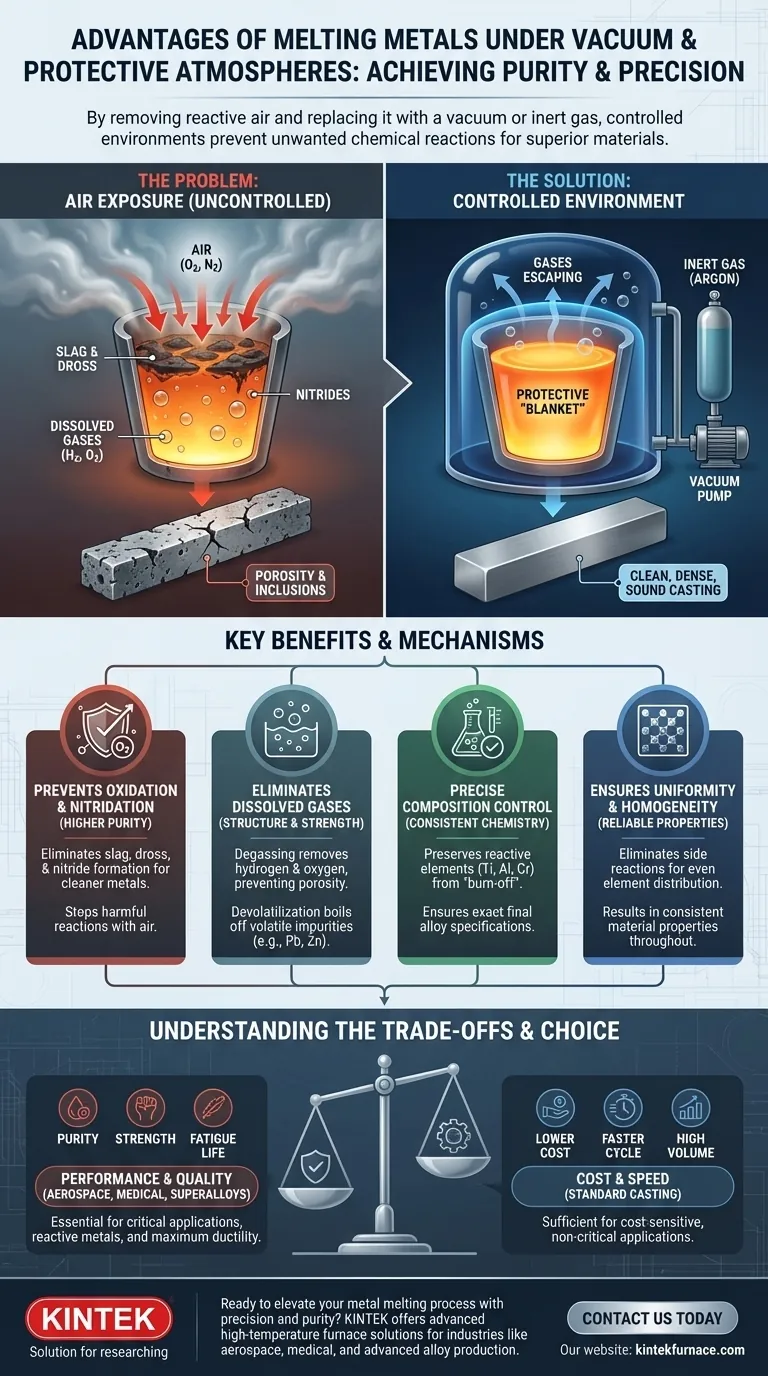

صهر المعادن في بيئة خاضعة للرقابة يتعلق بشكل أساسي بتحقيق النقاء والدقة. عن طريق إزالة الهواء التفاعلي واستبداله بتفريغ أو غاز خامل، تمنع العملية التفاعلات الكيميائية غير المرغوب فيها. يؤدي هذا إلى مواد أنظف وأقوى وأكثر موثوقية من خلال تقليل الأكسدة، وخفض محتوى الغازات المذابة، وإزالة الشوائب المتطايرة، وضمان التحكم الدقيق في كيمياء السبيكة النهائية.

في جوهرها، يعد الصهر في التفريغ أو الأجواء الواقية استراتيجية للقضاء على التفاعلات الكيميائية غير المنضبطة التي تحدث عندما يتعرض المعدن المنصهر للهواء. يمنع هذا التحكم التلوث، ويزيل الشوائب، ويضمن أن يلبي المنتج النهائي مواصفات الأداء والجودة الصارمة.

الأساس: منع التفاعلات غير المرغوب فيها

الهدف الأساسي من الصهر في جو خاضع للرقابة هو عزل المعدن المنصهر عن الغازات النشطة كيميائيًا في الهواء المحيط، وخاصة الأكسجين والنيتروجين.

مشكلة الهواء: الأكسدة والنيترة

عندما يتعرض المعدن المنصهر الساخن للهواء، فإنه يتفاعل بقوة مع الأكسجين لتكوين أكاسيد، والتي تظهر غالبًا على شكل خبث أو قشور على السطح.

وبالمثل، يمكن لبعض المعادن أن تتفاعل مع النيتروجين لتكوين جزيئات صلبة وهشة تسمى النيتريدات. هذه التفاعلات تدهور المنتج النهائي.

كيف يزيل التفريغ المواد المتفاعلة

التفريغ يزيل الهواء فعليًا من غرفة الصهر. عن طريق تقليل الضغط، ينخفض عدد جزيئات الأكسجين والنيتروجين المتاحة للتفاعل مع المعدن المنصهر بشكل كبير، مما يوقف هذه التفاعلات الضارة بفعالية قبل أن تبدأ.

كيف تحمي الأجواء الواقية المعدن المنصهر

تعمل الأجواء الواقية عن طريق استبدال الهواء في الغرفة بغاز خامل (غير تفاعلي)، وغالبًا ما يكون الأرغون. يشكل هذا الغاز الخامل "بطانية" مستقرة فوق المعدن المنصهر، مما يحميه من أي أكسجين متبقٍ أو ملوثات أخرى.

تحقيق درجة أعلى من النقاء والنظافة

بعيدًا عن مجرد منع التفاعلات، تعمل الأجواء الخاضعة للرقابة على تنظيف المعدن نفسه، مما ينتج عنه منتج نهائي متفوق.

إزالة الغازات: التخلص من الغازات المذابة

يمكن للمعادن المنصهرة امتصاص كميات كبيرة من الغازات مثل الهيدروجين والأكسجين. عندما يبرد المعدن ويتصلب، تنخفض قابلية ذوبان هذه الغازات، مما يتسبب في تكوين فقاعات يتم حبسها في التركيب.

يؤدي هذا إلى عيب حرج يُعرف باسم المسامية، والذي يضعف المادة بشدة. يسحب التفريغ هذه الغازات المذابة فعليًا من المعدن السائل، وهي عملية تسمى إزالة الغازات، مما يؤدي إلى صب كثيف وسليم.

إزالة المتطايرات: تبخير الشوائب

يقلل التفريغ من درجة غليان جميع المواد. يتم استخدام هذا المبدأ لإزالة العناصر النزرة غير المرغوب فيها ذات ضغوط البخار العالية (مما يعني أنها تغلي بسهولة)، مثل الرصاص والزنك والكادميوم أو المغنيسيوم.

تعتبر خطوة التنقية هذه، والمعروفة باسم إزالة المتطايرات، حاسمة للسبائك عالية النقاء حيث يمكن أن تقوض حتى الكميات النزرة من هذه العناصر الأداء.

تقليل الشوائب غير المعدنية

الأكاسيد والنيتريدات المتكونة أثناء الصهر في الهواء لا تختفي ببساطة. يمكن أن تصبح محاصرة داخل المعدن المتصلب على شكل شوائب غير معدنية.

تعمل هذه الجزيئات المجهرية كنقاط تركيز للإجهاد، مما يخلق مواقع بدء للشقوق وفشل التعب. عن طريق منع الأكسدة في المقام الأول، يقلل الصهر بالتفريغ بشكل كبير من عدد هذه الشوائب الضارة.

اكتساب تحكم دقيق في تكوين السبيكة

بالنسبة للسبائك المتقدمة، فإن النسبة المئوية الدقيقة لكل عنصر أمر بالغ الأهمية لتحقيق الخصائص المرغوبة.

الحفاظ على عناصر السبائك التفاعلية

تعتمد العديد من السبائك عالية الأداء على عناصر مثل التيتانيوم والألمنيوم والكروم، وهي شديدة التفاعل مع الأكسجين.

في الصهر بالهواء، يمكن أن يفقد قدر كبير وغير متوقع من هذه العناصر باهظة الثمن بسبب الأكسدة. يمنع الصهر في التفريغ هذا "الاحتراق"، مما يضمن أن التركيب النهائي هو بالضبط ما هو مقصود ويوفر مادة قيمة.

ضمان التوحيد والتجانس

عندما يتم القضاء على التفاعلات الجانبية، يمكن لعناصر السبائك أن تذوب وتمتزج في المعدن الأساسي بمزيد من التساوي. يؤدي هذا إلى انصهار متجانس للغاية، مما يضمن أن خصائص المادة متسقة في جميع أنحاء الصب بأكمله.

فهم المفاضلات

في حين أن الفوائد كبيرة، فإن هذه العملية ليست الخيار الافتراضي لكل تطبيق بسبب تعقيداتها المتأصلة.

زيادة التكلفة والتعقيد

الأفران التفريغية وأنظمة التحكم المرتبطة بها أغلى بكثير في الشراء والتشغيل والصيانة من نظيراتها التي تصهر في الهواء.

أوقات دورة أبطأ

تضيف عملية ضخ الحجرة إلى تفريغ عميق، وإذا لزم الأمر، إعادة ملئها بغاز خامل، وقتًا كبيرًا لكل دورة صهر. يقلل هذا من الإنتاجية الإجمالية مقارنة بالصهر المستمر في الهواء.

الفقد غير المقصود للعناصر

نفس إزالة المتطايرات التي تزيل الشوائب يمكن أن تزيل أيضًا عناصر سبائك مرغوبة إذا كان لها ضغط بخار عالٍ. يتطلب التحكم في معلمات العملية لإزالة العناصر غير المرغوب فيها بشكل انتقائي خبرة كبيرة.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون قرار استخدام الصهر في جو خاضع للرقابة مدفوعًا بمتطلبات أداء المكون النهائي.

- إذا كان تركيزك الأساسي هو التطبيقات الحرجة للأداء (الفضاء، الطبية): هذه العملية ضرورية لتحقيق النقاء والنظافة والخصائص الميكانيكية المطلوبة.

- إذا كان تركيزك الأساسي هو العمل بالمعادن التفاعلية (التيتانيوم، السبائك الفائقة): هذه هي الطريقة الوحيدة لمنع الفقد الكارثي لعناصر السبائك باهظة الثمن وضمان الكيمياء الصحيحة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من عمر التعب والليونة: تعتبر إزالة الغازات بالصهر بالتفريغ حاسمة للقضاء على المسامية التي تحد من هذه الخصائص.

- إذا كان تركيزك الأساسي هو الصب عالي الحجم والحساس للتكلفة (على سبيل المثال، حديد الزهر القياسي): غالبًا ما يكون الصهر التقليدي في الهواء كافيًا وأكثر اقتصادا.

في النهاية، يعد اختيار هذه العملية استثمارًا في سلامة المادة، مما يضمن أن المكون النهائي يعمل تمامًا كما هو مصمم.

جدول ملخص:

| الميزة | المنفعة الرئيسية |

|---|---|

| يمنع الأكسدة والنيترة | يقضي على الخبث والقشور وتكوين النتريدات للحصول على معادن أنظف |

| يقلل من الغازات المذابة | يزيل الهيدروجين والأكسجين لمنع المسامية وتعزيز القوة |

| يزيل الشوائب المتطايرة | يبخر عناصر مثل الرصاص والزنك للحصول على سبائك ذات نقاء أعلى |

| يتحكم في تكوين السبيكة | يحافظ على العناصر التفاعلية مثل التيتانيوم والألمنيوم للحصول على كيمياء دقيقة |

| يضمن التجانس | يعزز الخلط المنتظم لخصائص مادية متسقة |

هل أنت مستعد لرفع مستوى عملية صهر المعادن لديك بالدقة والنقاء؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية ومصممة خصيصًا للصناعات مثل الطيران، والطب، وإنتاج السبائك المتقدمة. يكتمل خط إنتاجنا، والذي يشمل أفران الغلاف، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والأجواء، وأنظمة CVD/PECVD، بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز سلامة المواد لديك ونتائج الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

يسأل الناس أيضًا

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- ما هو فرن المuffle ذو حماية الغلاف الجوي؟ إطلاق العنان للمعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- كيف يتغير نطاق الضغط في ظروف الفراغ في فرن الصندوق الجوي؟ استكشف التغيرات الرئيسية لمعالجة المواد

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء