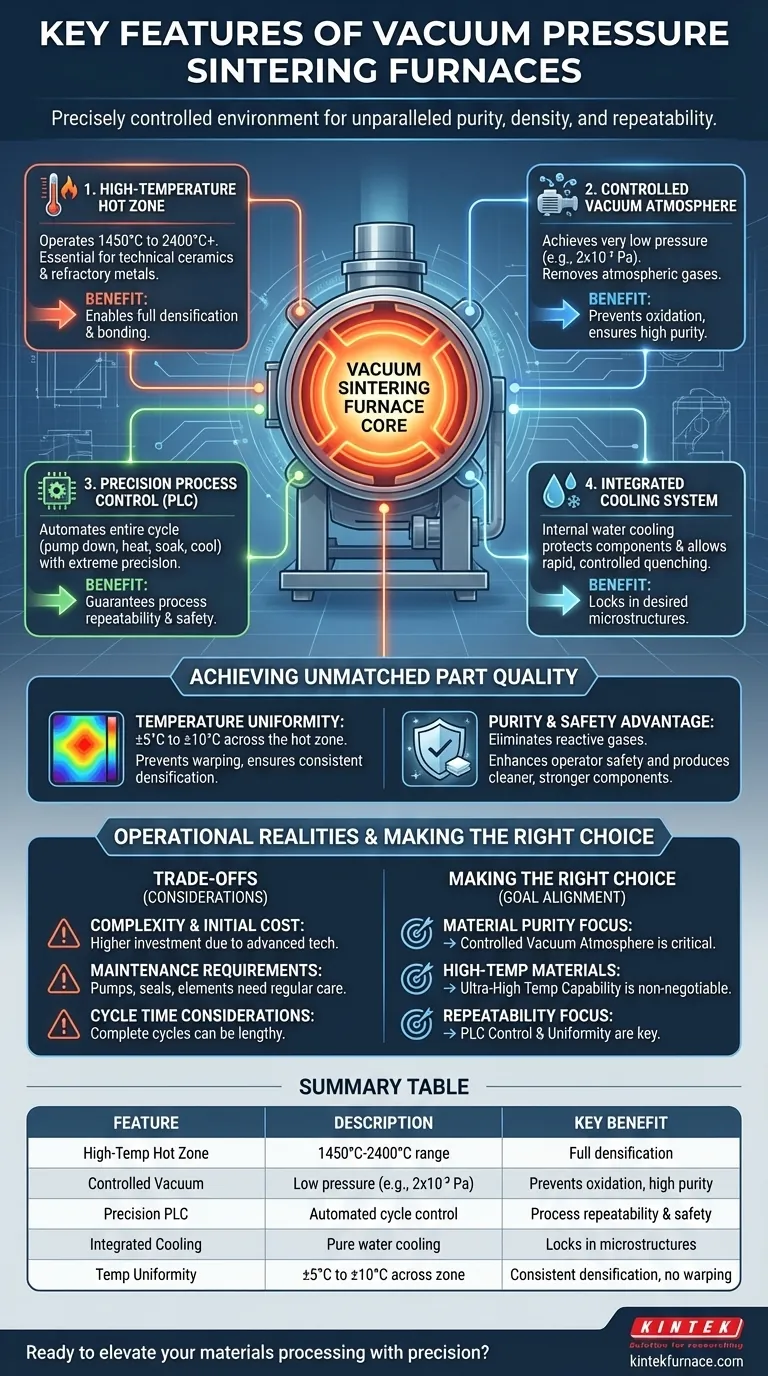

في جوهرها، تُعرّف أفران التلبيد تحت ضغط الفراغ بأربع ميزات رئيسية. وهي منطقة حرارية ذات درجة حرارة فائقة، وبيئة فراغ مُتحكم بها بدرجة عالية، ونظام تحكم متطور قائم على نظام PLC لأتمتة العملية، ونظام تبريد متكامل. معًا، تُمكّن هذه العناصر من معالجة المواد المتقدمة التي يستحيل تصنيعها باستخدام الأفران التقليدية التي تعمل في الغلاف الجوي.

فرن التلبيد تحت ضغط الفراغ ليس مجرد فرن عالي الحرارة. إنه بيئة مُتحكم بها بدقة مصممة للتلاعب بدرجة الحرارة والضغط والغلاف الجوي لتحقيق خصائص محددة للمواد، مما يوفر نقاءً وكثافة وقابلية تكرار للعملية لا مثيل لها.

الأركان الأساسية للتلبيد الفراغي

لفهم قيمة هذه التكنولوجيا، يجب أن تفهم كيف تعمل ميزاتها الأساسية بتناغم. كل مكون يعالج تحديًا أساسيًا في علم المواد.

الميزة 1: المنطقة الحرارية ذات درجة الحرارة العالية

الوظيفة الأساسية للفرن هي توليد حرارة شديدة. تعمل معظم الطرازات في نطاق يتراوح بين 1450 درجة مئوية و 2400 درجة مئوية، مع قدرة البعض على الوصول إلى درجات حرارة أعلى.

هذه القدرة ضرورية لتلبيد المواد ذات نقاط الانصهار العالية جدًا، مثل السيراميك التقني، وكربيدات التنغستن، والمعادن المقاومة للحرارة الأخرى. بدون هذه الدرجات الحرارة، لا يمكن تحقيق الكثافة الكاملة والترابط.

الميزة 2: بيئة الفراغ المُتحكم بها

العمل تحت الفراغ هو ما يميز هذه العملية حقًا. يقوم النظام بضخ الغازات الجوية لتحقيق ضغوط منخفضة جدًا، وأحيانًا تصل إلى 2x10⁻³ باسكال أو أقل.

هذا الغياب شبه التام للأكسجين يمنع الأكسدة والتفاعلات الكيميائية الأخرى التي من شأنها تلويث المادة عند درجات الحرارة العالية. كما أنه يساعد على سحب المواد الرابطة والمنتجات الثانوية الأخرى للعملية، مما ينتج عنه قطعة نهائية ذات نقاء عالٍ بشكل استثنائي.

الميزة 3: التحكم الدقيق في العملية (PLC)

يتم التحكم في الأفران الحديثة بواسطة وحدة تحكم منطقية قابلة للبرمجة (PLC). يدير نظام التحكم الحاسوبي هذا كل مرحلة من مراحل دورة التلبيد بدقة متناهية.

يقوم نظام PLC بأتمتة التسلسلات المعقدة لضخ الهواء للحصول على فراغ، وزيادة درجة الحرارة، والحفاظ على درجة حرارة محددة (النقع)، والتبريد. تضمن هذه الأتمتة أن كل دفعة إنتاج متطابقة، مما يوفر قابلية تكرار للعملية لا مثيل لها. يقوم نظام PLC أيضًا بدمج جميع أنظمة مراقبة السلامة.

الميزة 4: نظام التبريد المتكامل

إدارة الحرارة الشديدة تتطلب أيضًا حلاً فعالاً للتبريد. تستخدم هذه الأفران نظام تبريد داخلي بتدوير مياه نقية لحماية هيكل الفرن، والأختام، ومكونات الطاقة من التلف الحراري.

علاوة على ذلك، يتيح هذا النظام تبريدًا سريعًا ومتحكمًا فيه للقطعة المُلبّدة. هذه القدرة على التبريد المفاجئ (Quenching) للمادة بمعدلات محددة أمر بالغ الأهمية لتثبيت البنى المجهرية وخصائص الميكانيكية المرغوبة.

تحقيق جودة أجزاء لا تضاهى

التآزر بين هذه الميزات يترجم مباشرة إلى جودة وموثوقية فائقة للمنتج. ينصب التركيز هنا على خلق الظروف المثالية لتحول المواد بدلاً من مجرد التسخين.

أهمية تجانس درجة الحرارة

مقياس الأداء الحاسم هو تجانس درجة الحرارة، والذي يتم تحديده غالبًا ضمن نطاق ±5 درجات مئوية إلى ±10 درجات مئوية عبر المنطقة الحرارية بأكملها.

يضمن هذا تسخين الجزء بأكمله بالتساوي، بغض النظر عن شكله. إنه يمنع الإجهادات الداخلية، أو التشوه، أو عدم اتساق الكثافة، والتي تعد نقاط فشل شائعة في الأفران الأقل تقدمًا.

ميزة النقاء والسلامة

بيئة الفراغ أساسية لكل من الجودة والسلامة. من خلال التخلص من الغازات الجوية، يكاد يكون خطر الحريق أو الانفجار للمواد التفاعلية صفرًا.

هذه البيئة المتحكم بها تعزز سلامة المشغل وفي الوقت نفسه تنتج مكونات أنظف وأقوى وأكثر موثوقية عن طريق إزالة الشوائب غير المرغوب فيها أثناء عملية التسخين.

فهم المفاضلات والواقع التشغيلي

على الرغم من قوتها، تأتي هذه التكنولوجيا مع اعتبارات محددة يجب فهمها لضمان التنفيذ الناجح وعائد إيجابي على الاستثمار.

التعقيد والتكلفة الأولية

أفران التلبيد تحت ضغط الفراغ هي أدوات معقدة وعالية الدقة. تكلفتها الأولية للاقتناء أعلى بكثير من الأفران التقليدية التي تعمل في الغلاف الجوي بسبب الحاجة إلى مضخات التفريغ، وأدوات التحكم المتقدمة، والبناء المتين.

متطلبات الصيانة

الأنظمة التي تخلق وتحافظ على بيئة الفراغ، مثل المضخات والأختام والمقاييس، تتطلب صيانة دورية ومتخصصة. كما أن عناصر التسخين والمزدوجات الحرارية لها عمر افتراضي محدود ويجب استبدالها بشكل دوري لضمان الأداء والدقة.

اعتبارات وقت الدورة

يمكن أن تكون دورة التلبيد الفراغي الكاملة طويلة. قد يمتد الوقت اللازم لضخ الحجرة إلى مستوى الفراغ المستهدف، والوصول إلى درجة الحرارة، والنقع، والتبريد بطريقة مُتحكم بها لساعات عديدة، ويجب أخذ ذلك في الاعتبار في تخطيط الإنتاج.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار المعدات المناسبة تمامًا على هدفك النهائي. تتعامل ميزات فرن التلبيد الفراغي مباشرة مع تحديات محددة في التصنيع المتقدم.

- إذا كان تركيزك الأساسي هو نقاء المادة والتخلص من الأكسدة: فإن بيئة الفراغ المتحكم بها هي الميزة الأكثر أهمية، مما يجعل تكنولوجيا هذا الفرن ضرورية.

- إذا كنت تتعامل مع سيراميك عالي الأداء أو معادن مقاومة للحرارة: فإن القدرة على الوصول إلى درجات حرارة فائقة هي الميزة التي لا يمكن التنازل عنها والتي تحتاجها.

- إذا كان تركيزك الأساسي هو قابلية تكرار العملية للإنتاج بكميات كبيرة: فإن نظام التحكم PLC و تجانس درجة الحرارة المضمون هما أهم العوامل لضمان جودة متسقة.

من خلال فهم كيفية حل هذه الميزات الأساسية لتحديات معالجة المواد المحددة، يمكنك تحديد مدى توافق هذه التكنولوجيا مع أهداف مشروعك بثقة.

جدول ملخص:

| الميزة | الوصف | الفائدة الرئيسية |

|---|---|---|

| المنطقة الحرارية ذات درجة الحرارة العالية | تعمل عند 1450 درجة مئوية إلى 2400 درجة مئوية لتلبيد المواد ذات نقاط الانصهار العالية | تُمكّن الكثافة الكاملة للسيراميك والمعادن المقاومة للحرارة |

| بيئة الفراغ المُتحكم بها | تحقق ضغوطًا منخفضة (مثل 2x10⁻³ باسكال) لإزالة الغازات الجوية | يمنع الأكسدة، ويضمن نقاءً عاليًا للمادة |

| التحكم الدقيق في العملية (PLC) | تحكم آلي في دورات الفراغ ودرجة الحرارة والتبريد | يضمن قابلية تكرار العملية والسلامة |

| نظام التبريد المتكامل | يستخدم تبريد المياه النقية للتبريد السريع والمُتحكم فيه للقطعة | يثبّت البنى المجهرية والخصائص الميكانيكية المرغوبة |

| تجانس درجة الحرارة | يحافظ على نطاق ±5 درجات مئوية إلى ±10 درجات مئوية عبر المنطقة الحرارية | يمنع التشوه ويضمن تجانس الكثافة |

هل أنت مستعد للارتقاء بمعالجة المواد لديك بالدقة والموثوقية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متقدمة ومصممة خصيصًا لتلبية احتياجاتك. تشتمل مجموعة منتجاتنا على أفران الفراغ والغلاف الجوي، والموقد، والأنابيب، والأفران الدوارة، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة. سواء كنت تعمل مع سيراميك تقني، أو معادن مقاومة للحرارة، أو مواد متقدمة أخرى، فإن أفران التلبيد تحت ضغط الفراغ لدينا توفر نقاءً وكثافة وقابلية تكرار لا مثيل لها. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين كفاءة مختبرك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث