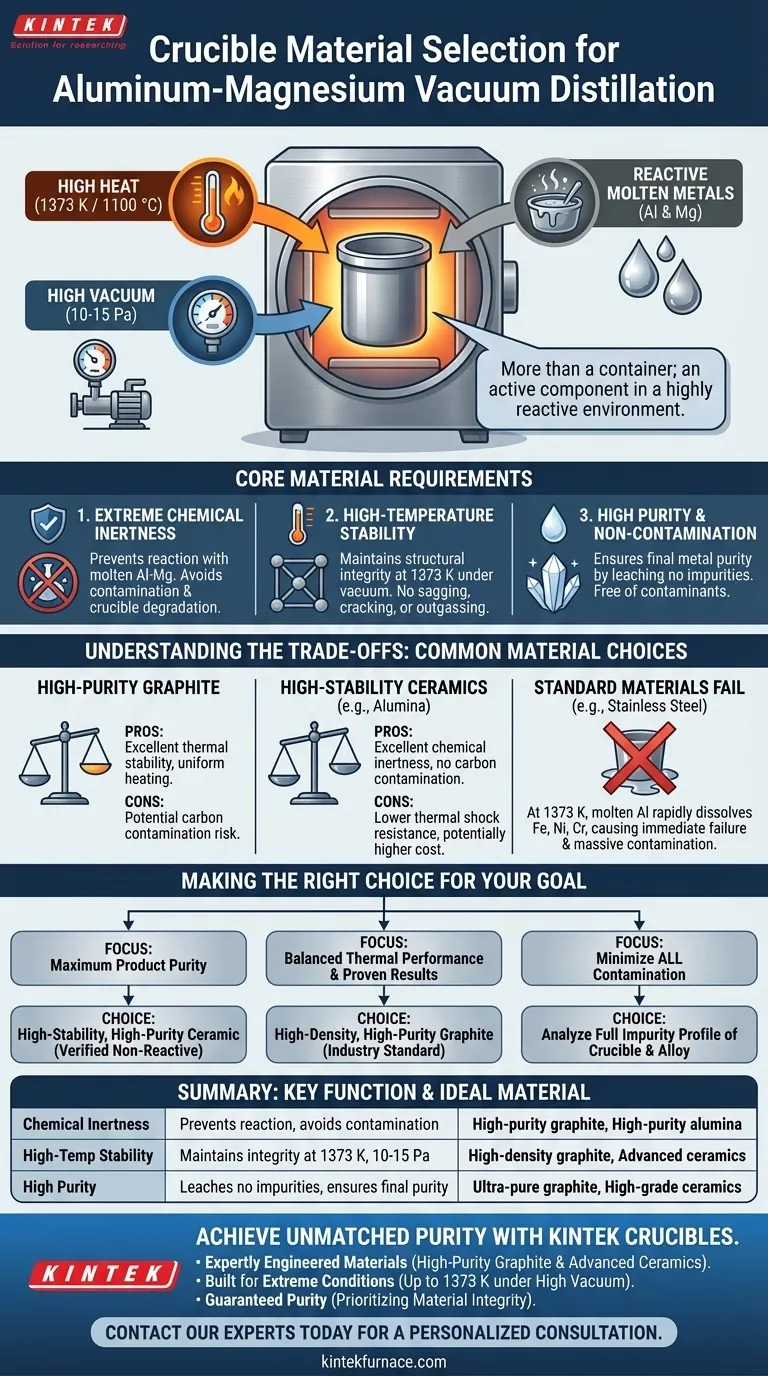

يعد اختيار مادة البوتقة القرار الأساسي لتكرير سبائك الألومنيوم والمغنيسيوم بنجاح عبر التقطير الفراغي. المتطلبات الأساسية هي الخمول الكيميائي الشديد لتجنب التفاعل مع المعادن المنصهرة، والاستقرار في درجات الحرارة العالية لتحمل ظروف العملية حول 1373 كلفن (1100 درجة مئوية)، والنقاء الاستثنائي لمنع تلوث المنتجات النهائية.

البوتقة ليست مجرد وعاء؛ إنها مكون نشط في بيئة شديدة التفاعل. يجب أن تتحمل المادة المختارة الهجوم المتزامن للحرارة العالية، والفراغ العالي، والمعادن المنصهرة العدوانية كيميائيًا لضمان سلامة ونقاء الألومنيوم والمغنيسيوم المفصولين.

البيئة المتطلبة للتقطير الفراغي

لفهم متطلبات المواد، يجب أولاً تقدير الظروف القاسية داخل الفرن الفراغي. تم تصميم العملية لاستغلال نقاط الغليان المختلفة للألومنيوم والمغنيسيوم، ولكن هذا يخلق بيئة معادية لأي مادة احتواء.

دور درجة الحرارة العالية

تعمل العملية في درجات حرارة مرتفعة، عادة حوالي 1373 كلفن (1100 درجة مئوية). هذا ضروري لزيادة ضغط بخار المغنيسيوم بشكل كبير، مما يسمح له "بالغليان" للخروج من سبيكة الألومنيوم السائلة. يجب أن تحافظ البوتقة على سلامتها الهيكلية دون أن تذوب أو تلين أو تتشوه عند هذه الدرجات.

تحدي الفراغ العالي

يتم الحفاظ على فراغ عالٍ يبلغ 10-15 باسكال داخل الفرن. هذا الفراغ يقلل من نقطة غليان المغنيسيوم الفعالة ويمهد الطريق لبخاره للسفر إلى سطح تكثيف. ومع ذلك، يمكن لهذه البيئة أيضًا تسريع انهيار أو إطلاق الغازات من مواد البوتقات الأقل استقرارًا.

تفاعلية المعادن المنصهرة

كل من الألومنيوم والمغنيسيوم المنصهر شديد التفاعل. سوف يهاجمان بسهولة، أو يذوبان، أو يشكلان مركبات مع العديد من المواد، خاصة عند درجات الحرارة العالية. البوتقة التي تتفاعل مع المصهور لن تدمر فحسب، بل ستلوث أيضًا المعادن التي يتم تنقيتها.

شرح متطلبات المواد الأساسية

مزيج هذه العوامل الثلاثة - الحرارة، الفراغ، والتفاعلية الكيميائية - يملي مجموعة محددة جدًا من المتطلبات لأي مادة بوتقة مناسبة.

1. الخمول الكيميائي الشديد

هذه هي الخاصية الأكثر أهمية. يجب أن تكون البوتقة مستقرة حرارياً في وجود سبيكة الألومنيوم والمغنيسيوم المنصهرة. أي تفاعل يؤدي إلى فشلين كارثيين: تلوث المعادن عالية النقاء وتدهور البوتقة نفسها.

2. الاستقرار في درجات الحرارة العالية

يجب أن تمتلك المادة نقطة انصهار عالية وضغط بخار منخفض، مما يضمن بقائها حاوية صلبة ومستقرة طوال العملية. لا يمكن أن تنحني أو تتشقق أو تطلق أي مكونات متطايرة تحت الضغط المشترك للحرارة والفراغ.

3. النقاء العالي وعدم التلوث

يجب أن تكون البوتقة نفسها خالية من الشوائب التي يمكن أن تتسرب إلى السبيكة المنصهرة. الهدف من العملية هو إنتاج معادن عالية النقاء، والبوتقة التي تقدم ملوثات تلغي الغرض بأكمله.

فهم المفاضلات: خيارات المواد الشائعة

لا توجد مادة واحدة مثالية لكل تطبيق. غالبًا ما يتضمن الاختيار موازنة الأداء والتكلفة ومتطلبات النقاء المحددة للمنتج النهائي.

الجرافيت عالي النقاء

يعد الجرافيت خيارًا شائعًا نظرًا لاستقراره الحراري الممتاز وتوصيله الحراري الجيد، مما يعزز التسخين المنتظم. ومع ذلك، فإن الخطر الأساسي هو تلوث الكربون المحتمل إذا لم تكن الدرجة نقية بما فيه الكفاية أو إذا كانت الظروف تفضل تكوين الكربيدات مع السبيكة.

السيراميك عالي الاستقرار

يتم استخدام السيراميك المتقدم، مثل الألومينا عالية النقاء (الكوراندوم)، عندما يكون تلوث الكربون غير مقبول. إنها توفر خمولًا كيميائيًا ممتازًا ضد العديد من المعادن. غالبًا ما يكون المقايضة الرئيسية هي مقاومة أقل للصدمات الحرارية وتكلفة أعلى محتملة مقارنة بالجرافيت.

لماذا تفشل المواد القياسية

مواد مثل الفولاذ المقاوم للصدأ غير مناسبة تمامًا لهذا التطبيق عالي النقاء. عند 1373 كلفن، سيذوب الألومنيوم المنصهر بسرعة الحديد والنيكل والكروم من الفولاذ، مما يؤدي إلى فشل فوري للبوتقة وتلوث هائل للسبيكة.

اتخاذ القرار الصحيح لهدفك

يعد اختيار مادة البوتقة الصحيحة قرارًا استراتيجيًا يؤثر بشكل مباشر على كفاءة العملية وجودة المنتج النهائي. قم ببناء اختيارك على الهدف الأساسي لعمليتك.

- إذا كان تركيزك الأساسي هو أقصى نقاء للمنتج وتجنب الكربون: فإن بوتقة السيراميك عالية الاستقرار وعالية النقاء هي الخيار الأفضل، بشرط أن يتم التحقق من عدم تفاعلها مع سبيكتك المحددة.

- إذا كان تركيزك الأساسي هو موازنة الأداء الحراري والنتائج المثبتة: فإن الجرافيت عالي الكثافة وعالي النقاء هو المعيار الصناعي وغالبًا ما يوفر النتيجة الأكثر موثوقية للتطبيقات العامة.

- إذا كان قلقك الأساسي هو تقليل التلوث من أي نوع: يجب عليك تحليل ملف الشوائب الكامل لكل من مادة البوتقة وسبائكك الخام لضمان التوافق الكيميائي.

في النهاية، يحدد اختيارك للبوتقة بشكل مباشر سقف الجودة لعملية التنقية بأكملها.

جدول الملخص:

| المتطلب الرئيسي | الوظيفة الحرجة | أمثلة المواد المثالية |

|---|---|---|

| الخمول الكيميائي الشديد | يمنع التفاعل مع سبيكة الألومنيوم والمغنيسيوم المنصهرة، مما يمنع التلوث وتدهور البوتقة. | الجرافيت عالي النقاء، الألومينا عالية النقاء (الكوراندوم) |

| الاستقرار في درجات الحرارة العالية | يحافظ على السلامة الهيكلية عند ~ 1373 كلفن (1100 درجة مئوية) تحت فراغ عالٍ (10-15 باسكال). | الجرافيت عالي الكثافة، السيراميك المتقدم |

| النقاء العالي وعدم التلوث | يضمن نقاء المعدن النهائي عن طريق عدم تسرب أي شوائب إلى المصهور. | الجرافيت فائق النقاء، السيراميك عالي الجودة |

حقق نقاءً لا مثيل له في تكرير سبائك الألومنيوم والمغنيسيوم الخاصة بك

عملية التقطير الفراغي الخاصة بك لا يمكن أن تكون موثوقة إلا بقدر موثوقية البوتقة الخاصة بك. يمكن أن يؤدي التلوث أو فشل البوتقة إلى المساس بدفعتك بأكملها والتأثير على جودة المنتج. في KINTEK، نحن نتفهم المتطلبات القصوى لمعالجة المعادن في درجات حرارة عالية وفراغ عالٍ.

لماذا تختار بوتقات KINTEK؟

- مواد مصممة بخبرة: بوتقاتنا مصنوعة من الجرافيت عالي النقاء والسيراميك المتقدم، تم اختيارها خصيصًا للخمول الكيميائي الاستثنائي ضد الألومنيوم والمغنيسيوم المنصهر.

- مصممة للظروف القاسية: إنها توفر استقرارًا حراريًا فائقًا وسلامة هيكلية في درجات حرارة تصل إلى 1373 كلفن (1100 درجة مئوية) تحت فراغ عالٍ، مما يضمن أداءً ثابتًا دفعة بعد دفعة.

- نقاء مضمون: نحن نعطي الأولوية لنقاء المواد لمنع التلوث، مما يساعدك على تحقيق الفصل عالي الجودة للألومنيوم والمغنيسيوم الذي تحتاجه.

هل أنت مستعد لتحسين عمليتك باستخدام بوتقة مصممة للنجاح؟ اتصل بخبرائنا اليوم للحصول على استشارة شخصية. دعنا نساعدك في اختيار مادة البوتقة المثالية لسبيكتك وأهداف النقاء المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي المزايا التي تقدمها أفران الأنبوب متعددة المناطق لدراسات التفاعل الكيميائي؟ تحقيق تحكم حراري دقيق

- كيف يحقق فرن الأنبوب متعدد المناطق تحكمًا دقيقًا في تدرج درجة الحرارة؟ إتقان تخليق طبقة أحادية من MoS2 الموسومة بالنظائر

- ما هي فوائد دمج مناطق تسخين متعددة في فرن أنبوبي؟ أطلق العنان للتحكم الحراري الدقيق

- كيف تُستخدم أفران الأنابيب متعددة المناطق في أبحاث السيراميك والمعادن والزجاج؟ افتح آفاق التحكم الحراري الدقيق للمواد المتقدمة

- ما هي مزايا المناطق التي يتم التحكم في درجة حرارتها بشكل فردي في الأفران متعددة المناطق؟ أطلق العنان للتدرجات الحرارية الدقيقة