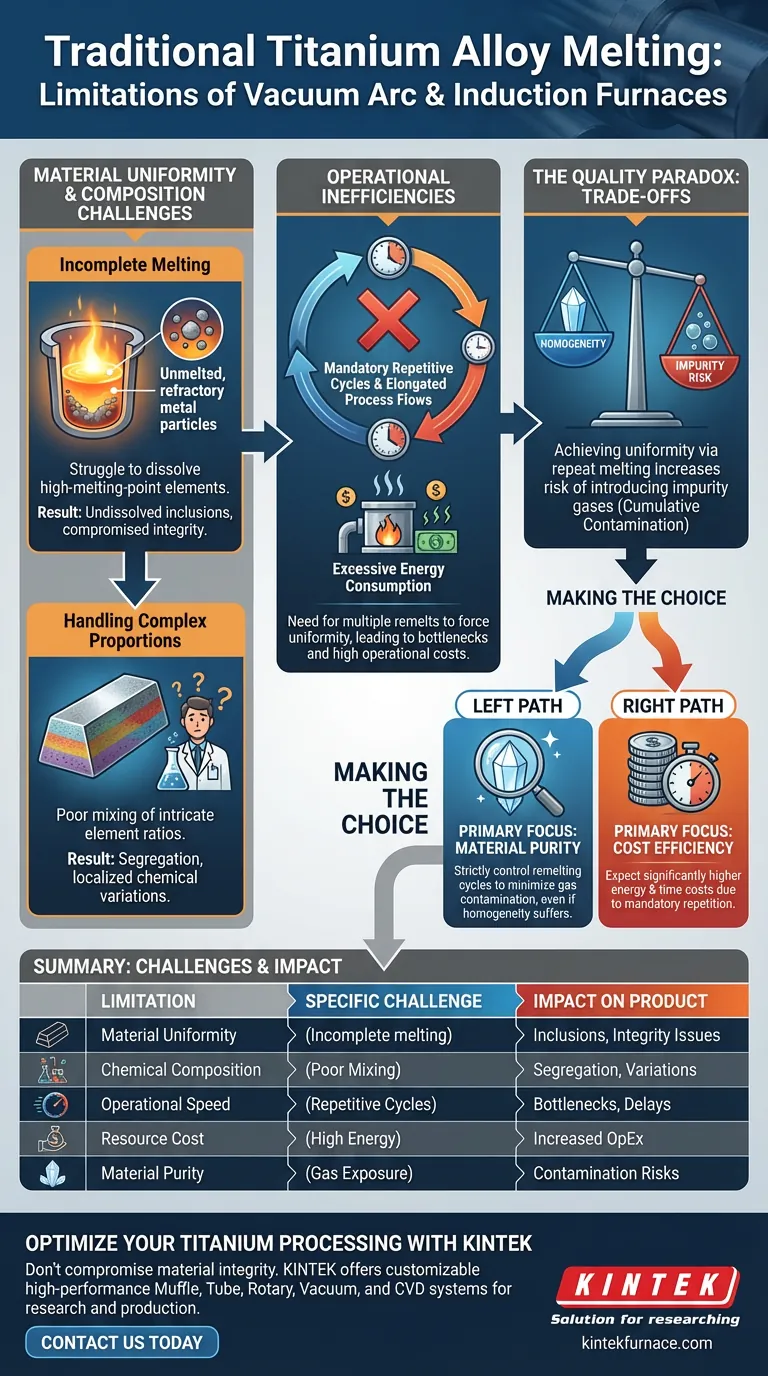

عمليات صهر سبائك التيتانيوم التقليدية التي تعتمد على أفران القوس الاستهلاكي الفراغي أو أفران الحث تواجه عقبات كبيرة فيما يتعلق بالكفاءة وتوحيد التركيب. القيود الرئيسية هي عدم اكتمال صهر العناصر ذات نقطة الانصهار العالية وعدم القدرة على التعامل بسهولة مع نسب السبائك المعقدة في تمريرة واحدة.

القيد الأساسي هو الحاجة إلى معالجة متكررة للتعويض عن ضعف الخلط الأولي. ينتج عن هذا مشكلة مركبة: تكاليف طاقة أعلى، وأوقات إنتاج أطول، وتدهور نقاء المواد بسبب التعرض للغاز.

تحدي توحيد التركيب

عدم اكتمال صهر العناصر المقاومة للحرارة

القيود الفنية الأكثر أهمية هي صعوبة إذابة العناصر ذات نقطة الانصهار العالية بالكامل.

في تمريرة واحدة، غالبًا ما تفشل هذه الأفران في توليد الظروف المستمرة والمحلية اللازمة لصهر هذه المكونات المقاومة للحرارة بالكامل. هذا يترك شوائب غير مذابة في السبيكة، مما يضر بالسلامة الهيكلية للمادة النهائية.

التعامل مع النسب المعقدة

تحقيق توازن كيميائي دقيق أمر صعب عند التعامل مع نسب السبائك المعقدة.

غالبًا ما تفتقر طرق القوس والحث القياسية إلى قدرة الخلط الحملي اللازمة لتجانس نسب العناصر المعقدة في مرة واحدة. ينتج عن هذا فصل، حيث تمتلك مناطق مختلفة من السبيكة خصائص كيميائية مختلفة.

أوجه القصور التشغيلية

الحاجة إلى دورات متكررة

لمواجهة قضايا عدم اكتمال الصهر والفصل، يضطر المصنعون إلى استخدام دورات صهر متكررة متعددة.

لا يمكن للمشغلين الاعتماد على صهر "مرة واحدة وإنهاء الأمر"؛ يجب عليهم إعادة صهر المادة عدة مرات لإجبار السبيكة تدريجيًا على حالة موحدة.

تدفقات عملية ممتدة

الحاجة إلى دورات متعددة تطيل بشكل كبير تدفق العملية.

يتم تقييد إنتاجية الإنتاج لأن كل دفعة تشغل الفرن لفترة أطول بكثير مما يتطلبه صهر نظري بتمريرة واحدة. هذا يخلق اختناقات في الجدول الزمني للتصنيع.

استهلاك مفرط للطاقة

تسخين نفس كتلة المعدن بشكل متكرر إلى نقطة انصهاره يؤدي إلى استهلاك مرتفع للطاقة.

تنخفض كفاءة الطاقة للعملية الإجمالية بشكل كبير مع كل إعادة صهر مطلوبة، مما يزيد بشكل كبير من تكلفة التشغيل لكل طن من التيتانيوم المنتج.

فهم المفاضلات: مفارقة الجودة

خطر إدخال الشوائب

هناك مفاضلة حرجة بين تحقيق التوحيد والحفاظ على النقاء.

بينما يساعد إعادة الصهر على تجانس السبيكة، فإنه يزيد في نفس الوقت من خطر إدخال غازات الشوائب.

التلوث التراكمي

كل خطوة تشغيلية إضافية تعرض المصهور لمصادر تلوث محتملة.

وبالتالي، فإن العملية نفسها المستخدمة لإصلاح تركيبة السبيكة (إعادة الصهر) يمكن أن تؤدي إلى تدهور جودتها عن طريق إدخال عيوب غازية يصعب إزالتها.

اتخاذ القرار الصحيح لهدفك

عند تقييم صهر القوس الفراغي أو الحث التقليدي لتطبيقات التيتانيوم، يجب عليك حساب التكاليف العامة الحتمية المطلوبة لضمان الجودة.

- إذا كان تركيزك الأساسي هو نقاء المواد: يجب عليك التحكم بدقة في عدد دورات إعادة الصهر لتقليل إدخال غازات الشوائب، حتى لو كان ذلك يمثل تحديًا للتجانس.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة: يجب أن تدرك أن استهلاك الطاقة ومتطلبات الوقت ستكون أعلى بكثير من المتوقع بسبب التكرار الإلزامي لعملية الصهر.

النجاح في صهر التيتانيوم التقليدي يتطلب الموازنة بين الحاجة إلى التجانس الكيميائي والتكاليف المتزايدة ومخاطر التلوث للمعالجة المتكررة.

جدول ملخص:

| فئة القيود | تحدي محدد | التأثير على المنتج النهائي |

|---|---|---|

| توحيد المواد | عدم اكتمال صهر العناصر المقاومة للحرارة | شوائب غير مذابة وسلامة منقوصة |

| التركيب الكيميائي | ضعف الخلط الحملي للنسب المعقدة | فصل واختلافات كيميائية موضعية |

| سرعة التشغيل | دورات صهر متكررة إلزامية | اختناقات في الإنتاج وتدفقات عملية ممتدة |

| تكلفة الموارد | استهلاك مرتفع للطاقة التراكمية | زيادة تكاليف التشغيل لكل طن من المواد |

| نقاء المواد | زيادة التعرض للغاز أثناء إعادة الصهر | خطر أعلى للتلوث بالأكسجين/النيتروجين |

قم بتحسين معالجة التيتانيوم الخاصة بك مع KINTEK

لا ينبغي أن تؤثر اختناقات الصهر التقليدية على سلامة المواد الخاصة بك. في KINTEK، نحن نفهم التوازن الدقيق بين التجانس الكيميائي والنقاء. مدعومين بالبحث والتطوير والتصنيع الخبير، نقدم أنظمة Muffle و Tube و Rotary و Vacuum و CVD عالية الأداء - وكلها قابلة للتخصيص بالكامل لتلبية المتطلبات الصارمة لأبحاث وإنتاج سبائك التيتانيوم.

توقف عن الرضا بدورات إعادة الصهر غير الفعالة. اتصل بنا اليوم لاكتشاف كيف يمكن لأفراننا المتطورة ذات درجات الحرارة العالية للمختبرات والصناعية تبسيط سير عملك، وتقليل هدر الطاقة، وتقديم دقة المواد التي تستحقها احتياجاتك الفريدة.

دليل مرئي

المراجع

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هي الصناعات التي تستخدم أفران الصب الفراغي بشكل شائع ولأي تطبيقات؟ اكتشف الاستخدامات الرئيسية في قطاعات الطيران، الطب، والمزيد

- كيف يعمل فرن الصهر بالحث الفراغي؟ تحقيق نقاء فائق للمعادن وأداء متميز

- ما هي المزايا التي يقدمها صهر الحث الفراغي؟ تحقيق نقاء وأداء معدني لا مثيل لهما

- ما هي التيارات الدوامية وكيف تتولد في سخان الحث؟ | شرح التدفئة الفعالة

- ما هي المزايا التقنية لاستخدام فرن صهر بالحث المغناطيسي بالشفط لسبائك HEAs؟

- ما هي المزايا التقنية لاستخدام فرن صهر بالتفريغ؟ إتقان تحضير زجاج الكوارتز الفائق

- ما هي أنواع المعادن التي يمكن لفرن الحثي متوسط التردد معالجتها؟ صهر كل شيء من الفولاذ إلى الذهب

- لماذا تعتبر سرعة التسخين العالية مفيدة في أفران الحث القنوية؟ تعزيز الإنتاج والجودة