في جوهره، الفرن الدوار ليس مجرد جسم واحد بل هو نظام ديناميكي مصمم لمعالجة المواد بشكل مستمر عند درجات حرارة عالية. مكوناته الأساسية هي جسم الفرن، والبطانة الحرارية الداخلية، ونظام الدفع الذي يسهل الدوران، ونظام التسخين الذي يوفر الطاقة الحرارية اللازمة. تعمل هذه الأجزاء بالتضافر لخلط المواد وتسخينها وتحويلها أثناء مرورها عبر الفرن.

إن فهم مكونات الفرن الدوار يدور حول إدراك كيفية دمج الهيكل والعزل والحركة والحرارة. تكمن عبقرية التصميم في استخدام الدوران لضمان تعرض موحد للحرارة ومعالجة متسقة، وهو مبدأ يتحقق من خلال الوظيفة المحددة لكل جزء أساسي.

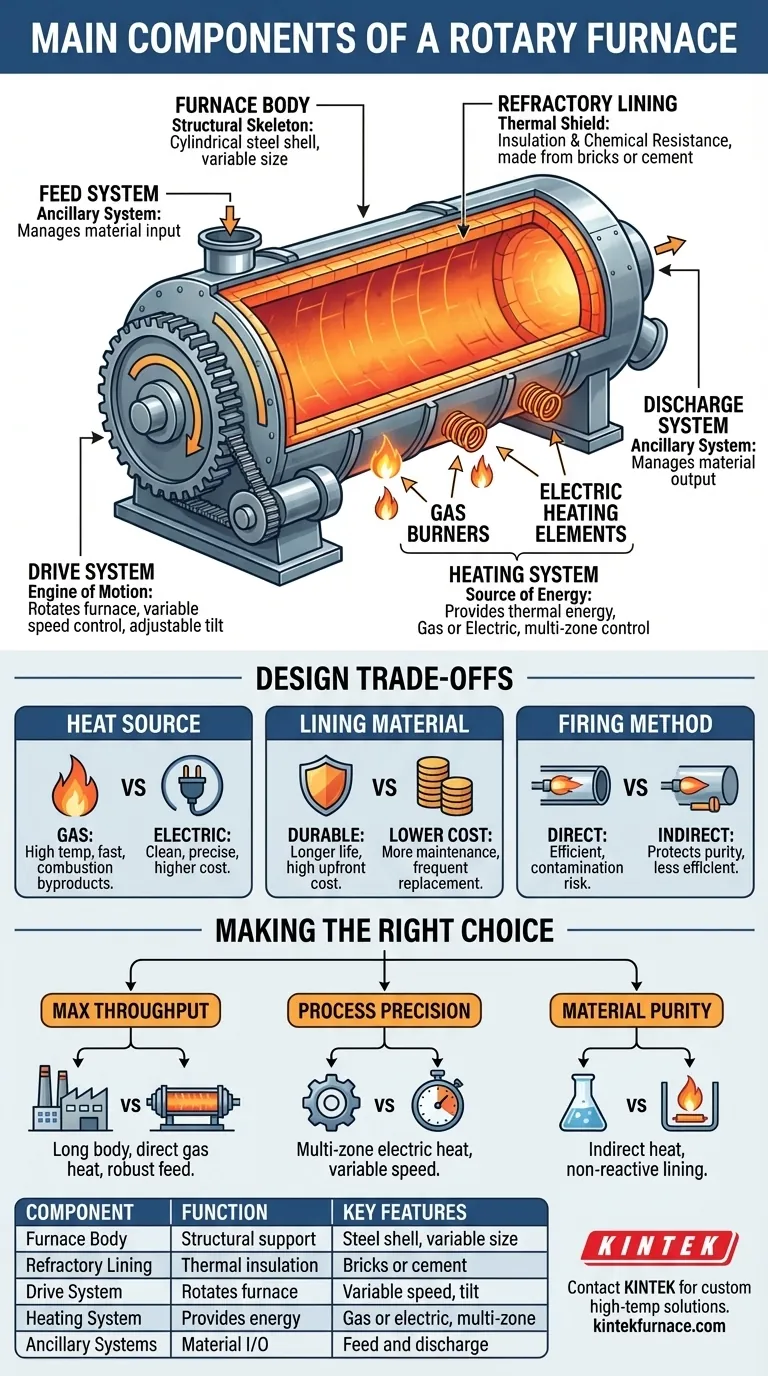

التشريح الأساسي للفرن الدوار

إن فعالية الفرن الدوار هي نتيجة مباشرة لكيفية تصميم مكوناته الرئيسية ودمجها. يخدم كل جزء غرضًا مميزًا وحاسمًا في إنشاء بيئة معالجة خاضعة للتحكم وذات درجة حرارة عالية.

جسم الفرن: الهيكل العظمي الهيكلي

جسم الفرن هو الغلاف الأسطواني الخارجي الذي يوفر الهيكل الأساسي. يتم بناؤه عادة من ألواح فولاذية ملحومة لضمان المتانة واحتواء العملية بأكملها.

يختلف طول وقطر هذا الجسم بشكل كبير، حيث يتراوح من بضعة أمتار إلى أكثر من 200 متر، اعتمادًا كليًا على التطبيق المحدد والإنتاجية المطلوبة.

البطانة الحرارية: الدرع الحراري

داخل الجسم الفولاذي توجد البطانة الحرارية، وهي طبقة حاسمة تخدم وظيفتين أساسيتين. إنها العازل الأساسي للفرن، يحمي الغلاف الفولاذي من درجات الحرارة الداخلية القصوى.

توفر هذه البطانة أيضًا حاجزًا ضد التآكل الكيميائي والتآكل الناتج عن المواد التي تتم معالجتها. وهي مصنوعة من مواد متخصصة مثل الطوب الحراري، أو الأسمنت القابل للصب، أو المواد القابلة للتشكيل المختارة خصيصًا لدرجة حرارة العملية والبيئة الكيميائية.

نظام الدفع: محرك الحركة

نظام الدفع، الذي يتكون من ترس دفع كبير أو بكرات مدفوعة، مسؤول عن تدوير جسم الفرن بالكامل. هذه الحركة أساسية لعمل الفرن، حيث أنها تقلب وتخلط المادة باستمرار في الداخل.

توفر معظم أنظمة الدفع الحديثة تحكمًا متغير السرعة. هذه الميزة حاسمة لإدارة وقت بقاء المادة داخل الفرن بدقة والتحكم في معدل انتقال الحرارة، مما يسمح للمشغلين بضبط العملية بدقة. تسمح بعض التصميمات أيضًا بضبط الميل، مما يؤثر على سرعة حركة المادة عبر الأسطوانة.

نظام التسخين: مصدر الطاقة

يولد نظام التسخين درجات الحرارة العالية المطلوبة للمعالجة. ويتم تحقيق ذلك عادة من خلال إحدى طريقتين: المواقد الغازية أو عناصر التسخين الكهربائية.

يتم نقل الحرارة إلى المادة عن طريق التوصيل والحمل الحراري والإشعاع. غالبًا ما تحتوي الأفران المتقدمة على تحكم متعدد المناطق في التسخين، مما يسمح بملامح حرارية مختلفة على طول الفرن، وهو أمر ضروري للتفاعلات الكيميائية المعقدة أو التغيرات الطورية.

الأنظمة المساعدة: الإدخال والإخراج

على الرغم من أنها ليست جزءًا من غرفة الفرن الأساسية نفسها، فإن أنظمة التغذية والتفريغ ضرورية للتشغيل المستمر. تتحكم هذه الآليات في الإدخال المتحكم فيه للمواد الخام في أحد طرفي الفرن وإزالة المنتج النهائي من الطرف الآخر.

فهم المقايضات في التصميم

يتضمن اختيار وتصميم كل مكون مقايضات حاسمة تؤثر بشكل مباشر على أداء الفرن وتكلفة التشغيل ومدى ملاءمته لمهمة محددة.

مصدر الحرارة: الغاز مقابل الكهرباء

يمكن للنظام الذي يعمل بالغاز أن يحقق غالبًا درجات حرارة عالية جدًا بسرعة وقد تكون تكاليف تشغيله أقل. ومع ذلك، فإنه يدخل منتجات الاحتراق الثانوية إلى جو الفرن، والتي يمكن أن تكون غير مرغوب فيها للمواد الحساسة.

يوفر نظام التسخين الكهربائي حرارة نظيفة بشكل استثنائي وتحكمًا دقيقًا للغاية في درجة الحرارة. وهذا يجعله مثاليًا للعمليات التي تتطلب جوًا متحكمًا فيه أو ملامح حرارية دقيقة، على الرغم من أنه قد يكون أكثر تكلفة في التشغيل.

مادة البطانة: المتانة مقابل التكلفة

اختيار مادة البطانة الحرارية هو توازن بين الأداء والميزانية. المواد شديدة المتانة والمقاومة كيميائيًا والتي يمكنها تحمل درجات الحرارة القصوى لها عمر خدمة أطول ولكنها تأتي بتكلفة أولية كبيرة.

قد تكون المواد الأقل تكلفة مناسبة لتطبيقات درجات الحرارة المنخفضة أو الأقل تآكلًا، ولكنها ستتطلب صيانة واستبدالًا أكثر تكرارًا، مما يؤدي إلى زيادة وقت التوقف.

طريقة التسخين: مباشر مقابل غير مباشر

في الفرن المسخّن مباشرةً، توجد المواقد أو عناصر التسخين داخل الغرفة الرئيسية، في اتصال مباشر مع المادة المعالجة. هذا فعال حراريًا ولكنه ينطوي على خطر تلوث المادة.

في الفرن المسخّن بشكل غير مباشر (يُطلق عليه غالبًا فرن الأنبوب الدوار)، يتم تسخين أنبوب العملية الدوار من الخارج. تحمي هذه الطريقة المادة من أي منتجات احتراق ثانوية، مما يضمن نقاءً عاليًا، لكنها أقل كفاءة في استخدام الطاقة.

اتخاذ القرار الصحيح لهدفك

ستحدد متطلبات عمليتك المحددة التكوين المثالي لهذه المكونات.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية: فإن جسم الفرن الطويل مع نظام تسخين غازي عالي السعة ومباشر، وأنظمة تغذية/تفريغ قوية أمر بالغ الأهمية.

- إذا كان تركيزك الأساسي هو دقة العملية: أعط الأولوية لنظام تسخين كهربائي متعدد المناطق ونظام دفع متغير السرعة للتحكم الدقيق في درجة الحرارة ووقت المكوث.

- إذا كان تركيزك الأساسي هو نقاء المادة: فإن فرنًا مسخنًا بشكل غير مباشر مع بطانة حرارية متخصصة وغير تفاعلية ضروري لمنع أي تلوث.

من خلال فهم كيفية مساهمة كل مكون في الكل، يمكنك تحديد أو تشغيل فرن دوار بشكل فعال لتلبية متطلباتك التقنية الدقيقة.

جدول الملخص:

| المكون | الوظيفة | الميزات الرئيسية |

|---|---|---|

| جسم الفرن | الدعم الهيكلي والاحتواء | غلاف فولاذي أسطواني، بأحجام متغيرة |

| البطانة الحرارية | العزل الحراري والمقاومة الكيميائية | مصنوعة من الطوب أو الأسمنت، تحمي الغلاف |

| نظام الدفع | يدور الفرن للخلط والحركة | تحكم متغير السرعة، ميل قابل للتعديل |

| نظام التسخين | يوفر الطاقة الحرارية للمعالجة | غاز أو كهربائي، تحكم متعدد المناطق |

| الأنظمة المساعدة | يدير إدخال وإخراج المواد | آليات التغذية والتفريغ |

هل أنت مستعد لتعزيز كفاءة مختبرك بفرن دوار مخصص؟ تستفيد KINTEK من قدرات البحث والتطوير المتميزة والتصنيع الداخلي لتقديم حلول متقدمة لدرجات الحرارة العالية، بما في ذلك الأفران النفخية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين معالجة المواد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية