في جوهره، الفرن الدوار هو نظام متكامل مبني من أربعة مكونات أساسية. هذه المكونات هي الغلاف الخارجي للفرن، والبطانة الحرارية الداخلية، وآلية الدفع التي تمكن من الدوران، ونظام التسخين الذي يوفر الطاقة الحرارية اللازمة. تعمل هذه العناصر معًا لخلق بيئة ديناميكية لمعالجة المواد المستمرة وعالية الحرارة.

الفرن الدوار ليس مجرد أسطوانة دوارة ساخنة. إنه نظام مصمم بعناية حيث يحدد تصميم وتفاعل مكوناته الأساسية – الغلاف، البطانة، نظام الدفع، ومصدر الحرارة – أداءه وعمره الافتراضي وملاءمته لعملية صناعية معينة بشكل مباشر.

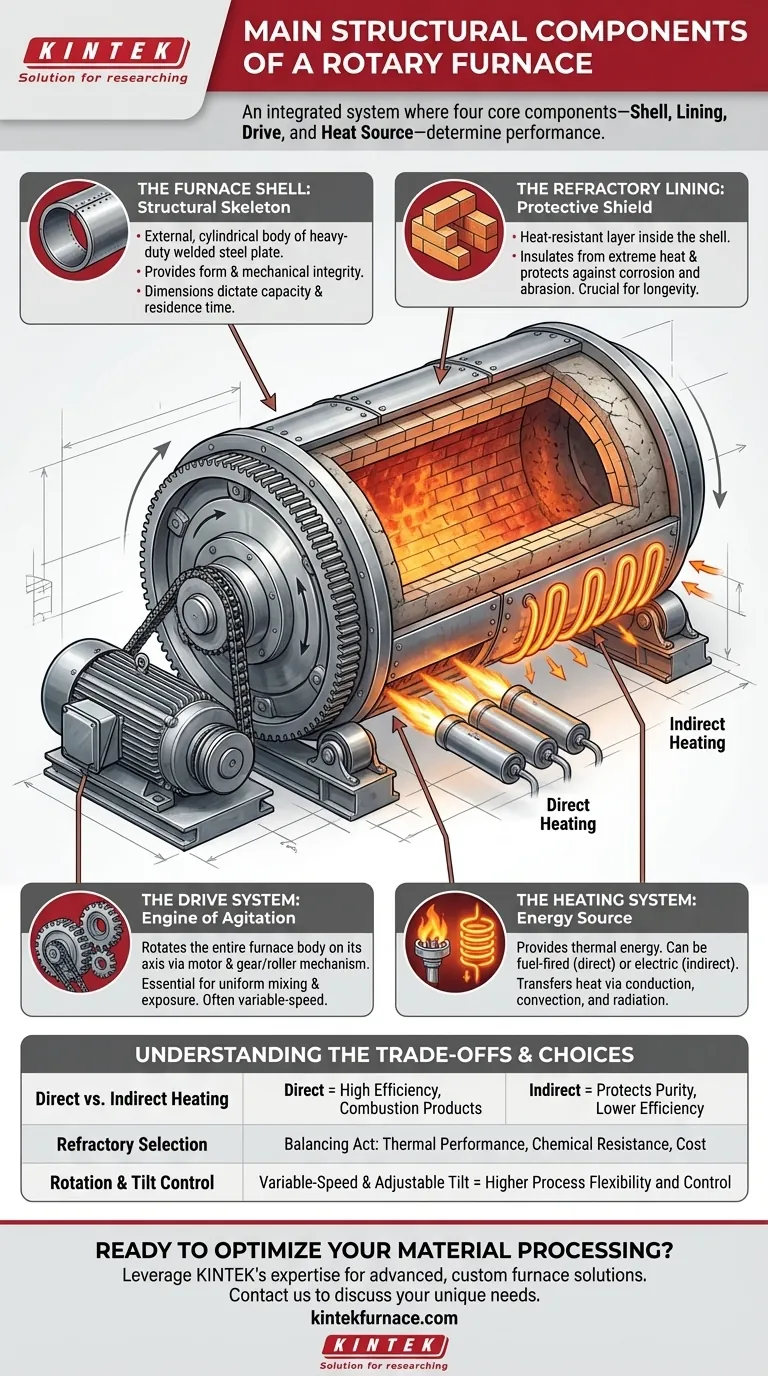

تفكيك الفرن الدوار

لفهم الفرن الدوار حقًا، يجب عليك النظر إلى كل مكون رئيسي ووظيفته المحددة داخل النظام الأكبر. يحل كل جزء تحديًا هندسيًا مميزًا.

غلاف الفرن: الهيكل العظمي الإنشائي

غلاف الفرن، أو جسمه، هو الهيكل الخارجي الأسطواني الذي يوفر للفرن شكله وسلامته الميكانيكية.

عادة ما يتم تصنيعه من ألواح فولاذية ملحومة شديدة التحمل. وتحدد الأبعاد، لا سيما الطول والقطر، من خلال القدرة المطلوبة للمعالجة وزمن بقاء المادة في الداخل. يمكن أن يصل طول بعض الأفران الصناعية الكبيرة إلى أكثر من 200 متر.

البطانة الحرارية: الدرع الواقي

تعتبر البطانة الحرارية بلا شك المكون الأكثر أهمية لطول عمر الفرن وأدائه. إنها طبقة من المواد المقاومة للحرارة مثبتة داخل الغلاف الفولاذي.

تخدم هذه البطانة غرضين رئيسيين: عزل الغلاف الفولاذي عن درجات الحرارة الداخلية القصوى وحمايته من التآكل الكيميائي أو التآكل الفيزيائي من المادة التي يتم معالجتها.

تختلف مواد البطانة بناءً على التطبيق وتشمل الطوب الحراري، والأسمنت القابل للصب أو التشكيل، ومركبات متخصصة أخرى. يؤثر اختيار المواد الحرارية بشكل مباشر على أقصى درجة حرارة تشغيل للفرن ومقاومته للعوامل الكيميائية المحددة.

نظام الدفع: محرك التحريك

نظام الدفع هو ما يجعل الفرن "دوارًا". يتكون من محرك قوي وآلية تروس أو بكرات تدير جسم الفرن بالكامل حول محوره.

هذا الدوران ضروري للعملية. فهو يقوم بتقليب المواد وخلطها باستمرار، مما يضمن تعرضًا موحدًا لمصدر الحرارة ويعزز التفاعلات الكيميائية المتسقة أو التغيرات في الطور في جميع أنحاء الدفعة.

تتميز معظم الأفران الحديثة بنظام دفع متغير السرعة. وهذا يسمح للمشغلين بالتحكم بدقة في سرعة الدوران لتحسين شدة الخلط ووقت بقاء المادة داخل الفرن.

نظام التسخين: مصدر الطاقة

يوفر نظام التسخين الطاقة الحرارية اللازمة للعملية. ويتم تحقيق ذلك عادة بإحدى طريقتين: الشعلات التي تعمل بالوقود أو عناصر التسخين الكهربائية.

يمكن وضع الشعلات التي تعمل بالوقود (باستخدام الغاز أو الزيت) لترمى مباشرة في حجرة الفرن، مما يوفر كفاءة حرارية عالية. غالبًا ما يتم ترتيب العناصر الكهربائية خارج غلاف الفرن للتسخين غير المباشر، وهو مثالي للعمليات التي تتطلب جوًا متحكمًا فيه أو منع تلوث المنتج من نواتج الاحتراق الثانوية.

تنتقل الحرارة إلى المادة من خلال مزيج من التوصيل والحمل الحراري والإشعاع.

فهم المفاضلات

يتضمن تصميم الفرن الدوار العديد من المفاضلات الحاسمة التي تحدد قدراته التشغيلية وتكاليفه. فهم هذه الأمور هو المفتاح لاختيار أو تحديد المعدات المناسبة.

التسخين المباشر مقابل التسخين غير المباشر

الفرن الذي يتم فيه إطلاق الشعلات مباشرة في الحجرة (التسخين المباشر) يكون أكثر كفاءة في استهلاك الطاقة ولكنه يُدخل غازات احتراق يمكن أن تتفاعل مع المنتج. يحمي التسخين غير المباشر نقاء المنتج ولكنه يعاني من كفاءة حرارية أقل حيث يجب أن تنتقل الحرارة عبر غلاف الفرن.

اختيار المواد المقاومة للحرارة

يعد اختيار بطانة حرارية عملية موازنة بين الأداء الحراري والمقاومة الكيميائية والتكلفة. قد تفشل بطانة غير مكلفة بسرعة عند تعرضها لمواد مسببة للتآكل، مما يؤدي إلى توقف مكلف وإصلاحات. تضمن البطانة عالية الأداء، على الرغم من أنها أكثر تكلفة مقدمًا، الموثوقية وسلامة العملية.

التحكم في الدوران والإمالة

محرك السرعة الثابتة البسيط أقل تكلفة ولكنه يوفر تحكمًا محدودًا في العملية. يوفر محرك السرعة المتغيرة، الذي غالبًا ما يتم دمجه مع آلية إمالة قابلة للتعديل، المرونة لضبط وقت بقاء المادة وديناميكيات الخلط بدقة، مما يجعل الفرن قابلاً للتكيف مع مجموعة واسعة من المواد ومتطلبات العملية.

اتخاذ الخيار الصحيح لهدفك

يحدد تطبيقك المحدد ميزات المكونات الأكثر أهمية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية للمواد السائبة: فامنح الأولوية لجسم فرن بقطر كبير، ونظام دفع قوي وموثوق، ونظام تسخين مباشر فعال.

- إذا كان تركيزك الأساسي هو ضمان نقاء المنتج العالي: اختر تصميم تسخين غير مباشر وبطانة حرارية غير تفاعلية لن تلوث المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو معالجة المواد الكاشطة أو المسببة للتآكل: يصبح اختيار بطانة حرارية متخصصة وعالية التحمل هو القرار الأكثر أهمية لضمان طول عمر الفرن.

- إذا كان تركيزك الأساسي هو مرونة العملية: استثمر في نظام مزود بمحرك متغير السرعة وإمالة قابلة للتعديل للتكيف مع المواد الأولية المختلفة والنتائج المرجوة.

فهم كيفية عمل وتفاعل هذه المكونات الأساسية هو الخطوة الأولى نحو إتقان تشغيل وتصميم الفرن الدوار.

جدول الملخص:

| المكون | الوظيفة | الميزات الرئيسية |

|---|---|---|

| غلاف الفرن | يوفر السلامة الهيكلية والشكل | مصنوع من الفولاذ الثقيل، تختلف الأبعاد حسب السعة |

| البطانة الحرارية | تعزل وتحمي من الحرارة والتآكل | تستخدم الطوب أو الأسمنت، تؤثر على درجة الحرارة والمتانة |

| نظام الدفع | يدير الفرن للخلط والتحريك | يشمل المحرك والتروس، غالبًا ما يكون متغير السرعة للتحكم |

| نظام التسخين | يوفر الطاقة الحرارية للمعالجة | طرق مباشرة أو غير مباشرة باستخدام الشعلات أو العناصر الكهربائية |

هل أنت مستعد لتحسين معالجة المواد الخاصة بك باستخدام فرن دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا الأفران الدوارة، وأفران الكتم، وأفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها تتمتع بقدرات تخصيص عميقة لتلبية المتطلبات التجريبية والصناعية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز كفاءتك وأداءك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية