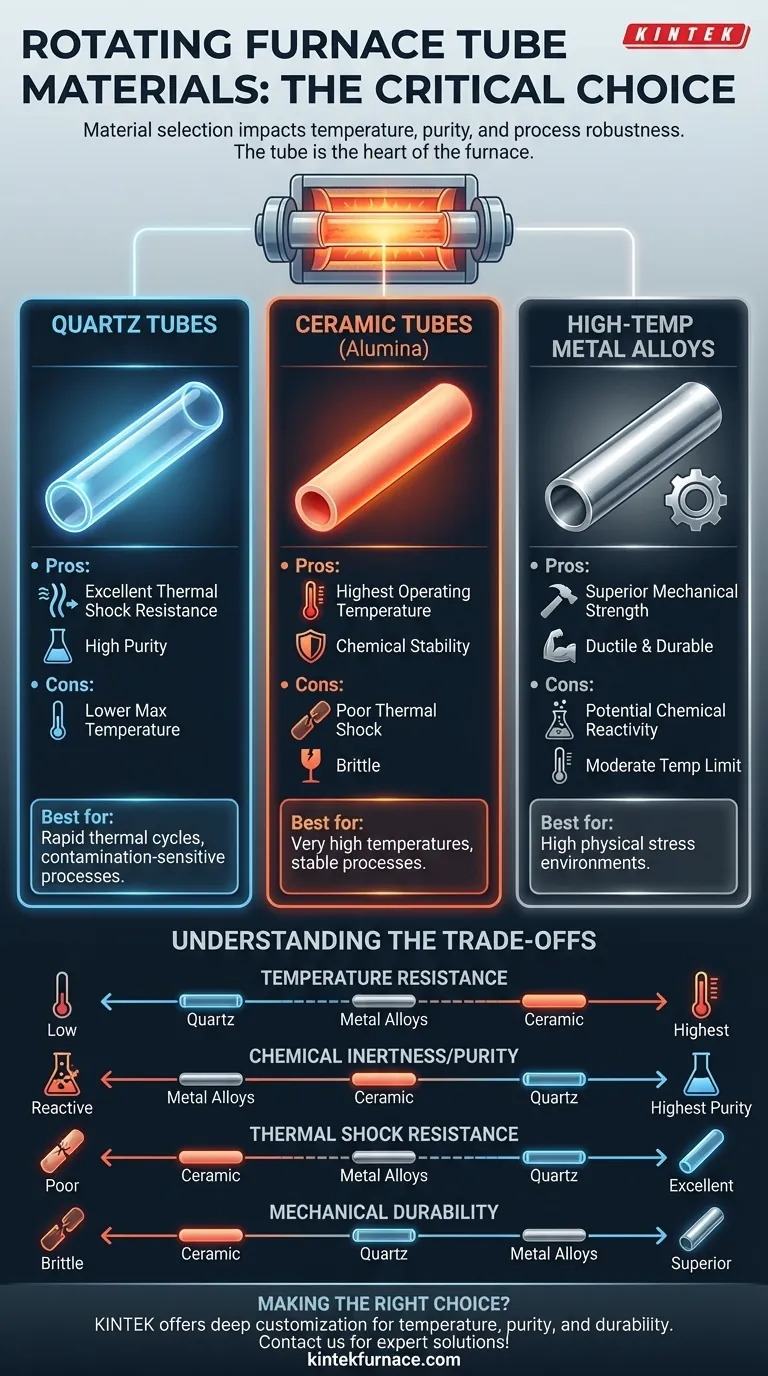

بالنسبة للفرن الدوار، يتم تصنيع وحدة الأنبوب التي تحتوي على العينة وتعالجها من أحد أنواع المواد الأساسية الثلاثة: الكوارتز، أو السيراميك (مثل الكوراندوم/الألومينا)، أو سبائك معدنية متخصصة عالية الحرارة. يتم اختيار كل مادة لقدرتها الفريدة على تحمل درجات الحرارة القصوى والتفاعلات الكيميائية مع ضمان سلامة العملية.

إن اختيار مادة أنبوب الفرن ليس مجرد مسألة توفر. إنه قرار هندسي حاسم يؤثر بشكل مباشر على درجة حرارة التشغيل القصوى، والنقاء الكيميائي للعينة، والمتانة الكلية لعمليتك.

لماذا يعتبر اختيار المواد حاسمًا

الأنبوب الدوار هو قلب الفرن. إنه المكون الذي يتفاعل مباشرة مع عينتك، وغلاف العملية، والحرارة الشديدة الناتجة عن عناصر الفرن.

يجب أن تؤدي مادته ثلاث وظائف بشكل لا تشوبه شائبة: احتواء العينة، ومقاومة التدهور الحراري، والبقاء خاملًا كيميائيًا لتجنب تلوث العملية. يمكن أن يؤدي الاختيار غير الصحيح إلى تجارب فاشلة، أو معدات تالفة، أو نتائج خاطئة.

تفصيل خيارات المواد الخاصة بك

تقدم كل مادة مجموعة مميزة من نقاط القوة والضعف. فهم هذه الاختلافات هو مفتاح اتخاذ الخيار الصحيح.

أنابيب الكوارتز

الكوارتز هو شكل عالي النقاء من الزجاج (ثاني أكسيد السيليكون). وهو خيار شائع ومتعدد الاستخدامات للعديد من التطبيقات المخبرية والصناعية.

ميزته الأساسية هي مقاومته الاستثنائية للصدمات الحرارية. يمكن لأنابيب الكوارتز تحمل دورات التسخين والتبريد السريعة أفضل بكثير من السيراميك، مما يجعلها مثالية للعمليات التي تتطلب السرعة. كما أنها توفر نقاءً عاليًا جدًا، مما يقلل من خطر تلوث العينة.

الحد الرئيسي للكوارتز هو انخفاض درجة حرارة التشغيل القصوى مقارنة بالسيراميك عالي الجودة. يبدأ في التلين عند درجات حرارة حيث يظل سيراميك الألومينا صلبًا ومستقرًا.

أنابيب السيراميك (الكوراندوم/الألومينا)

تعتبر أنابيب السيراميك، وخاصة المصنوعة من الألومينا عالية النقاء (المعروفة أيضًا بالكوراندوم)، هي المعيار للتطبيقات ذات درجات الحرارة العالية جدًا.

ميزتها البارزة هي درجة حرارة الخدمة العالية للغاية، مما يسمح بعمليات مستحيلة مع الكوارتز أو معظم السبائك المعدنية. كما أنها تظهر استقرارًا كيميائيًا ممتازًا عند درجات الحرارة المرتفعة هذه.

ومع ذلك، فإن السيراميك هش ولديه مقاومة ضعيفة للصدمات الحرارية. يجب تسخينه وتبريده ببطء وبشكل متساوٍ لمنع التشقق. يتطلب هذا دورات عملية يتم التحكم فيها بعناية أكبر.

سبائك المعادن عالية الحرارة

هذه مواد مثل Inconel أو سبائك النيكل الفائقة الأخرى، تم تصميمها خصيصًا للقوة في درجات الحرارة العالية.

الفائدة الرئيسية للسبائك المعدنية هي قوتها الميكانيكية ومتانتها الفائقة. على عكس الكوارتز أو السيراميك، فهي ليست هشة ويمكنها تحمل الإجهاد البدني الكبير والصدمات، مما يجعلها متينة للغاية.

عيبها الأساسي هو احتمال أكبر للتفاعل الكيميائي. يمكن أن تتفاعل المعادن مع العينة أو غلاف العملية، مما قد يؤدي إلى تلوث. كما أن درجة حرارتها القصوى، على الرغم من ارتفاعها، عادة ما تكون أقل من تلك الخاصة بسيراميك الألومينا عالي النقاء.

فهم المقايضات: نظرة مقارنة

يتضمن اختيار المادة الموازنة بين الأولويات المتنافسة. لا توجد مادة "أفضل" واحدة، بل المادة الأفضل لمهمة محددة.

مقاومة درجة الحرارة

درجة حرارة العملية القصوى هي الفلتر الأول والأكثر أهمية.

- أعلى درجات الحرارة: سيراميك الألومينا عالي النقاء لا مثيل له.

- درجات حرارة معتدلة إلى عالية: سبائك المعادن عالية الحرارة توفر توازنًا جيدًا.

- درجات حرارة منخفضة: الكوارتز كافٍ للعديد من العمليات ويوفر فوائد أخرى.

الخمول الكيميائي والنقاء

إذا كان تجنب تلوث العينة هو أولويتك القصوى، يصبح الاختيار واضحًا.

- أعلى نقاء: يوفر الكوارتز البيئة الأكثر خمولًا.

- نقاء ممتاز: السيراميك عالي النقاء مستقر جدًا وغير تفاعلي أيضًا.

- احتمال التفاعل: سبائك المعادن تمثل أعلى خطر للتفاعل مع عينتك وتلويثها.

الصدمة الحرارية مقابل المتانة الميكانيكية

يجب أن تأخذ في الاعتبار الإجهادات الحرارية والمادية.

- تغيرات درجة الحرارة السريعة: الكوارتز هو الخيار الأفضل لمقاومة الصدمات الحرارية.

- الصدمات/الإجهاد المادي: السبائك المعدنية هي الأكثر متانة ومقاومة للكسر.

- حساسية عالية: السيراميك هش وعرضة للصدمات الحرارية والصدمات المادية على حد سواء.

اتخاذ الخيار الصحيح لعمليتك

اعتمد قرارك على العامل الأكثر أهمية لنجاح تطبيقك.

- إذا كان تركيزك الأساسي على نقاء العينة وتغيرات درجة الحرارة السريعة: الكوارتز هو الخيار الأمثل، بشرط أن تكون درجة حرارة عمليتك ضمن حدوده.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة: أنابيب السيراميك عالية النقاء، مثل الكوراندوم، ضرورية على الرغم من حساسيتها للصدمات الحرارية.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية ومقاومة الإجهاد المادي: سبيكة معدنية عالية الحرارة هي الخيار الأكثر قوة، بافتراض أن التوافق الكيميائي مع عينتك ليس مشكلة.

من خلال التقييم الدقيق لمتطلباتك الخاصة لدرجة الحرارة والنقاء والمتانة، يمكنك اختيار مادة الأنبوب التي تضمن نجاح وموثوقية عملك.

جدول الملخص:

| نوع المادة | درجة الحرارة القصوى | الخمول الكيميائي | مقاومة الصدمات الحرارية | المتانة الميكانيكية |

|---|---|---|---|---|

| الكوارتز | أقل | الأعلى | ممتاز | معقول |

| السيراميك (الألومينا) | الأعلى | ممتاز | ضعيف | هش |

| سبائك المعادن عالية الحرارة | معتدل | أقل | جيد | فائق |

هل تكافح لاختيار مادة أنبوب الفرن المناسبة لاحتياجاتك التجريبية الفريدة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك أفران Muffle، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، نقوم بتصميم منتجاتنا لتلبية متطلباتك بدقة من حيث درجة الحرارة والنقاء والمتانة. اتصل بنا اليوم لتعزيز كفاءة وموثوقية مختبرك من خلال حلولنا المتخصصة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة