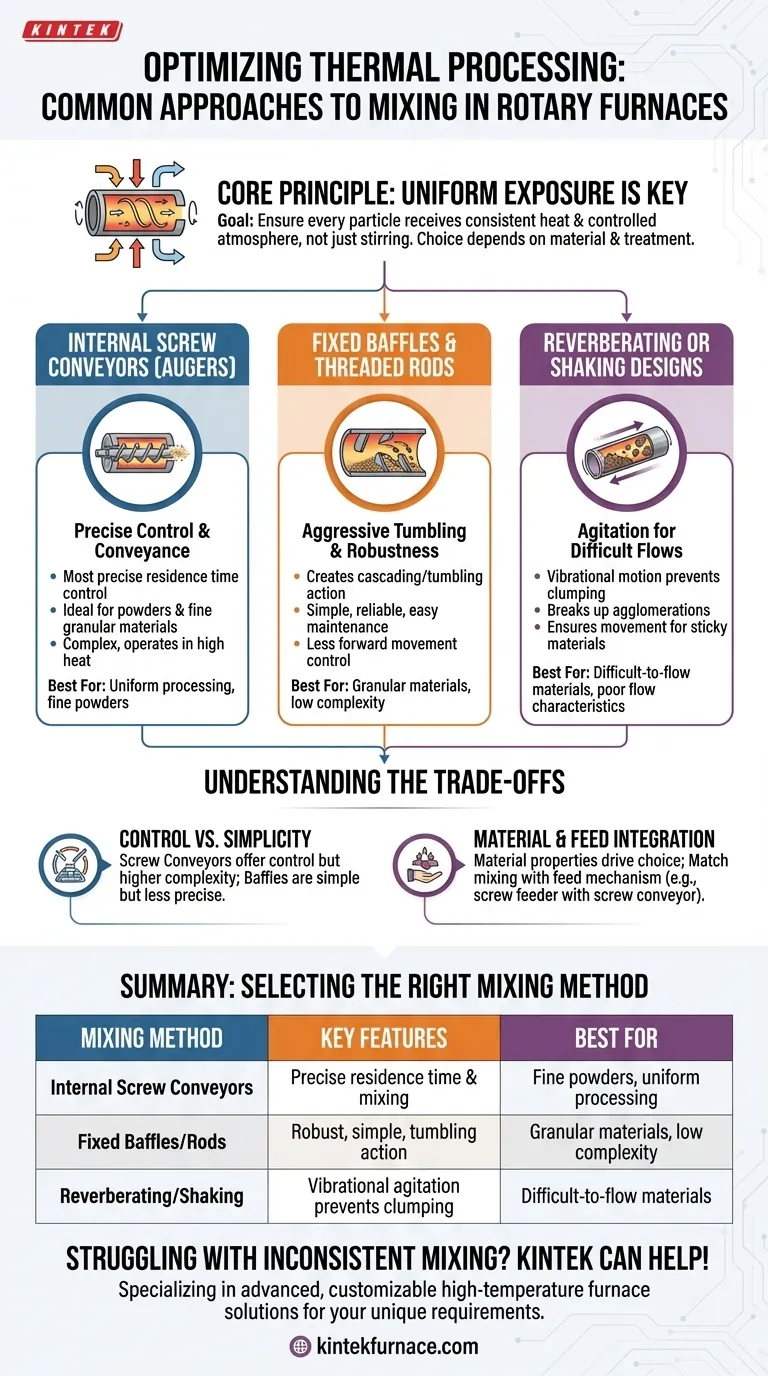

في جوهرها، يتم تحقيق الخلط في الفرن الدوار باستخدام مكونات داخلية ميكانيكية أو حركة محددة لتحريك المادة أثناء تحركها عبر الأنبوب المسخن. الطرق الأكثر شيوعًا هي النواقل اللولبية الداخلية (أوجيرات) للتحكم الدقيق، والعوازل الثابتة أو القضبان الملولبة التي تتسبب في تقليب المادة، والتصاميم الاهتزازية التي تهز المادة لتعزيز الخلط.

الهدف الأساسي للخلط ليس مجرد تحريك المادة، بل ضمان تعرض كل جسيم بشكل موحد للحرارة ولجو المعالجة المتحكم فيه. لذا فإن اختيار طريقة الخلط هو قرار حاسم يمليه خصائص مادتك والمعالجة الحرارية المحددة التي تحتاج إلى تحقيقها.

الغرض من الخلط النشط

يوفر الدوران الأساسي للفرن الدوار مستوى أساسيًا من الخلط مع تقليب المادة. ومع ذلك، بالنسبة للعديد من العمليات الصناعية، فإن هذا غير كافٍ لضمان منتج موحد.

التغلب على المعالجة الحرارية غير المتناسقة

بدون الخلط النشط، يمكن للمادة أن تنتقل عبر الفرن مع قلب بارد وغير مكشوف وطبقة خارجية مفرطة السخونة. يعمل الخلط الفعال على تدوير المادة باستمرار، مما يعرض أسطحًا جديدة لجدار الفرن ويضمن تسخينًا متجانسًا ومتسقًا.

ضمان تفاعل موحد بين الغاز والصلب

تستخدم العديد من العمليات أجواءً محددة، مثل الغازات الخاملة (النيتروجين، الأرجون) لمنع الأكسدة أو الغازات التفاعلية (الهيدروجين) لإحداث تغييرات كيميائية. يعد الخلط أمرًا بالغ الأهمية لضمان تلامس كل جسيم من المادة مع غاز المعالجة هذا، مما يدفع إلى تفاعلات كاملة وفعالة.

آليات الخلط الميكانيكية الشائعة

لتعزيز عملية التقليب الطبيعية، يتم استخدام العديد من التصميمات الميكانيكية داخل أنبوب الفرن.

النواقل اللولبية الداخلية أو الأوجيرات

يمتد لولب داخلي، أو أوجير، على طول أنبوب الفرن. ومع دورانه، فإنه يقوم بخلط المادة ونقلها إلى الأمام بمعدل متحكم فيه بدقة.

توفر هذه الطريقة أدق تحكم في وقت الإقامة - وهو المدة التي تقضيها المادة في المنطقة الساخنة. إنها مثالية للمساحيق والمواد الحبيبية الدقيقة التي تتطلب معالجة موحدة للغاية.

العوازل الثابتة والقضبان الملولبة

يتضمن نهج أبسط لحام حواجز أو زعانف أو قضبان ملولبة بالجدار الداخلي للفرن. ومع دوران أنبوب الفرن، تقوم هذه المكونات الداخلية الثابتة برفع وإسقاط المادة، مما يخلق تأثيرًا متتاليًا أو تقليبًا.

تعزز هذه الطريقة الخلط القوي وتكون قوية وسهلة الصيانة. إنها مناسبة تمامًا للمواد الحبيبية التي لا تتطلب تحكمًا دقيقًا في النقل مثل اللولب.

تصميمات الاهتزاز أو الرج

في هذا التكوين، يتعرض أنبوب الفرن لحركة اهتزازية أو رج بالإضافة إلى، أو بدلاً من، الدوران البسيط.

تعد هذه التقنية فعالة بشكل خاص في تعزيز الخلط في المواد التي قد تتكتل أو تلتصق أو تكون لها خصائص تدفق ضعيفة. يعمل الاهتزاز على تحريك طبقة المادة، مما يفك التكتلات ويضمن الحركة.

فهم المقايضات

لا توجد طريقة خلط واحدة متفوقة عالميًا. يتضمن الاختيار الصحيح الموازنة بين التحكم في العملية والتعقيد التشغيلي وطبيعة مادتك.

التحكم مقابل البساطة

يوفر الناقل اللولبي الداخلي أقصى قدر من التحكم في وقت الإقامة والخلط، ولكنه نظام ميكانيكي معقد يعمل في بيئة شديدة الحرارة، مما يزيد من متطلبات الصيانة.

تتميز العوازل الثابتة بالبساطة والموثوقية بشكل استثنائي. ومع ذلك، فإنها توفر تحكمًا أقل في حركة المادة إلى الأمام، والتي تصبح تعتمد بشكل أساسي على زاوية ميل الفرن وسرعة دورانه.

تأثير خصائص المواد

تعد خصائص المادة التي يتم معالجتها المحرك الرئيسي لاختيارك.

غالبًا ما يتم التعامل مع المساحيق الدقيقة وسهلة التدفق بشكل أفضل باستخدام ناقل لولبي لمنع التميع غير المنضبط وضمان الجرعات المتسقة. قد تستفيد المواد ذات الأحجام الجسيمية غير المنتظمة أو تلك التي تكون أقل سيولة من حركة التقليب الأكثر قوة للعوازل.

تكامل آلية التغذية

يجب أن تعمل آلية الخلط بالتنسيق مع آلية التغذية. يتوافق جهاز تغذية لولبي يغذي المواد إلى الفرن منطقيًا مع لولب داخلي للمعالجة المستمرة والمتحكم فيها. يمكن استخدام قادوس اهتزازي لتغذية فرن يعتمد على العوازل للخلط.

اتخاذ القرار الصحيح لعمليتك

يجب أن يكون اختيارك انعكاسًا مباشرًا لاحتياجات مادتك وأهداف معالجتك.

- إذا كان تركيزك الأساسي هو أقصى قدر من التحكم والتجانس: فإن الناقل اللولبي الداخلي هو الخيار الأفضل، خاصة للمساحيق الدقيقة أو التفاعلات التي تتطلب وقت إقامة دقيقًا.

- إذا كان تركيزك الأساسي هو البساطة والمتانة: توفر العوازل الداخلية الثابتة أو القضبان الملولبة خلطًا ممتازًا للعديد من المواد الحبيبية مع تعقيد تشغيلي أقل.

- إذا كان تركيزك الأساسي هو معالجة المواد صعبة التدفق: يمكن أن يوفر تصميم اهتزازي أو رج التحريض اللازم لضمان تحرك المواد وخلطها بفعالية.

في النهاية، يعد اختيار استراتيجية الخلط الصحيحة أمرًا أساسيًا لتحقيق نتائج متسقة وعالية الجودة من عملية المعالجة الحرارية الخاصة بك.

جدول الملخص:

| طريقة الخلط | الميزات الرئيسية | الأفضل لـ |

|---|---|---|

| النواقل اللولبية الداخلية | تحكم دقيق في وقت الإقامة والخلط | المساحيق الدقيقة، المعالجة الموحدة |

| العوازل الثابتة والقضبان الملولبة | تصميم قوي وبسيط مع حركة تقليب | المواد الحبيبية، التعقيد المنخفض |

| تصميمات الاهتزاز أو الرج | تحريض اهتزازي لمنع التكتل | المواد صعبة التدفق، خصائص التدفق الضعيفة |

هل تواجه صعوبة في الخلط غير المتناسق في عملياتك الحرارية؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة والمصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل الأفران الدوارة، أفران Muffle، أفران الأنابيب، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق مطابقة دقيقة لمتطلباتك التجريبية الفريدة، مما يعزز التجانس والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة