يعد اختيار عنصر التسخين المناسب لدرجات الحرارة العالية قرارًا ذا عواقب تشغيلية ومالية كبيرة. يتمثل الاختلاف الرئيسي في أن عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) مصممة لدرجات حرارة قصوى تصل إلى 1800 درجة مئوية ضمن أجواء مؤكسدة، في حين أن عناصر كربيد السيليكون (SiC) هي عناصر عمل أكثر تنوعًا ومناسبة لمجموعة أوسع من الأجواء في درجات حرارة تصل إلى 1600 درجة مئوية.

الخيار بين SiC و MoSi2 لا يتعلق بأيهما "أفضل" عالميًا، بل أيهما يتوافق بشكل صحيح مع عمليتك المحددة. يعتمد القرار على ثلاثة عوامل رئيسية: درجة حرارة التشغيل القصوى، والغلاف الجوي للفرن، وبروتوكول الصيانة الخاص بك.

العامل المحدد: درجة حرارة التشغيل

التمييز الأكثر أهمية بين هاتين المادتين هو نطاق درجة الحرارة الفعال لكل منهما. هذا العامل الوحيد غالبًا ما يتخذ القرار نيابة عنك.

MoSi2: أخصائي درجات الحرارة العالية

تعتبر عناصر MoSi2 الخيار الحاسم للعمليات التي تتطلب درجات حرارة فرن تبلغ 1540 درجة مئوية وما فوق.

يمكن أن يصل السطح الخارجي للعنصر إلى 1800 درجة مئوية، مما يسمح بدرجات حرارة تشغيل للفرن في نطاق 1600-1700 درجة مئوية. إنها تزدهر في درجات الحرارة العالية هذه حيث لا يمكن لعناصر SiC البقاء على قيد الحياة.

SiC: عنصر العمل متعدد الاستخدامات في النطاق المتوسط

تعتبر عناصر SiC مثالية للعمليات التي تعمل عند درجة حرارة قصوى للفرن تصل إلى حوالي 1530 درجة مئوية. نطاق استخدامها الأمثل والأكثر شيوعًا هو عادةً حتى 1450 درجة مئوية.

على الرغم من أنها لا تستطيع الوصول إلى درجات الحرارة القصوى لـ MoSi2، إلا أنها توفر أداءً واستقرارًا ممتازين ضمن نطاقها المحدد.

الغلاف الجوي والمقاومة الكيميائية

تؤثر البيئة داخل الفرن بشكل كبير على أداء العنصر وعمره الافتراضي.

لماذا يتطلب MoSi2 غلافًا جويًا مؤكسدًا

تحقق عناصر MoSi2 استقرارها الرائع في درجات الحرارة العالية من خلال تكوين طبقة زجاجية واقية ذاتية الإصلاح من ثاني أكسيد السيليكون (SiO2) على سطحها.

تتطلب هذه الطبقة غلافًا جويًا مؤكسدًا (يحتوي على أكسجين) لتتكون وتتجدد. في الأجواء الأخرى، يمكن أن تتدهور هذه الطبقة الواقية، مما يجعل العنصر عرضة للتلوث والفشل السريع.

قدرة SiC على التكيف عبر البيئات

عناصر SiC أكثر تنوعًا بشكل ملحوظ. إنها تعمل بشكل موثوق عبر مجموعة أوسع من الظروف الجوية، وليس فقط المؤكسدة.

هذا يجعل SiC خيارًا أكثر تسامحًا وقوة إذا كانت عمليتك تتضمن أجواء متغيرة أو غير مؤكسدة.

فهم المفاضلات: المتانة والصيانة

بالإضافة إلى درجة الحرارة والغلاف الجوي، فإن الحقائق العملية المتعلقة بالعمر الافتراضي للعنصر وبروتوكولات الصيانة أمر بالغ الأهمية.

عملية شيخوخة عناصر SiC

مع استخدام عناصر SiC، تزداد مقاومتها الكهربائية تدريجيًا. هذه جزء طبيعي ولا مفر منه من عملية شيخوختها.

بسبب هذا التغيير، سيكون للعنصر الجديد مقاومة مختلفة عن العناصر القديمة. لذلك، عند فشل أحد عناصر SiC، يجب عليك استبدال المجموعة بأكملها (أو على الأقل مجموعة متوازية) لضمان تسخين الفرن بالتساوي.

العمر الافتراضي وصيانة MoSi2

يمكن أن يكون لعناصر MoSi2 عمر افتراضي أطول من SiC، خاصة عند تشغيلها باستمرار فوق 1500 درجة مئوية. والأهم من ذلك، أن مقاومتها لا تتغير بشكل كبير مع التقدم في العمر.

هذا يعني أنه يمكنك استبدال عنصر MoSi2 فاشل واحد دون التأثير على العناصر الأخرى، مما قد يقلل بشكل كبير من تكاليف الصيانة طويلة الأجل. ومع ذلك، فهي أقل قوة ماديًا وتتطلب تعاملاً أكثر حذرًا وصيانة للفرن لمنع التلوث.

المتانة المادية والحرارية

SiC هي مادة أقوى ميكانيكيًا مع مقاومة فائقة للصدمات الحرارية. هذا يجعلها أكثر متانة أثناء دورات التسخين والتبريد السريعة.

قد يكون MoSi2، على الرغم من مرونته العالية في درجات الحرارة المرتفعة، أكثر عرضة للتلف المادي والتلوث إذا لم تتم صيانة الفرن بشكل صحيح.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يكون اختيارك تطابقًا متعمدًا مع احتياجاتك التشغيلية. استخدم هذه الإرشادات لاتخاذ قرار واضح.

- إذا كان تركيزك الأساسي هو درجة الحرارة القصوى (1540 درجة مئوية وما فوق): MoSi2 هو الخيار المناسب الوحيد، شريطة أن تتمكن من الحفاظ على غلاف جوي مؤكسد.

- إذا كان تركيزك الأساسي هو درجة الحرارة المتوسطة (حتى حوالي 1530 درجة مئوية): يوفر SiC حلاً قويًا وفعالاً من حيث التكلفة ومتعدد الاستخدامات من الناحية الجوية.

- إذا كان تركيزك الأساسي هو الدورات الحرارية السريعة أو المتانة المادية: تجعل مقاومة الصدمات الحرارية الفائقة والقوة الميكانيكية لـ SiC الخيار الأكثر متانة.

- إذا كان تركيزك الأساسي هو تقليل تكاليف الاستبدال في درجات الحرارة العالية: غالبًا ما تكون عناصر MoSi2 التي تتم صيانتها جيدًا أكثر اقتصادية بسبب إمكانية استبدالها بشكل فردي.

من خلال مواءمة اختيار العنصر الخاص بك مع معلمات عمليتك المحددة، فإنك تضمن الأداء الأمثل وطول العمر والكفاءة من حيث التكلفة لتطبيقك في درجات الحرارة العالية.

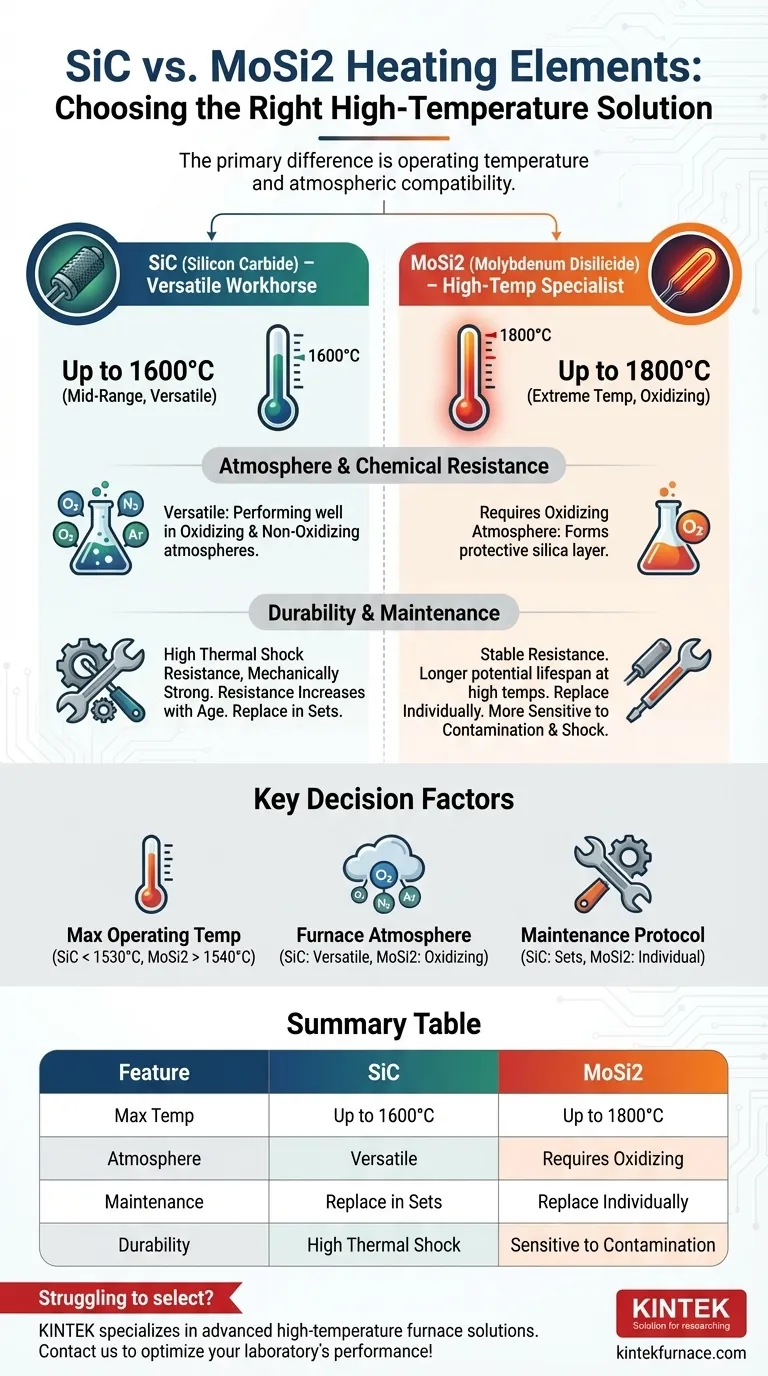

جدول الملخص:

| الميزة | عناصر تسخين SiC | عناصر تسخين MoSi2 |

|---|---|---|

| أقصى درجة حرارة تشغيل | تصل إلى 1600 درجة مئوية | تصل إلى 1800 درجة مئوية |

| توافق الغلاف الجوي | متعدد الاستخدامات (مؤكسد وغير مؤكسد) | يتطلب غلافًا جويًا مؤكسدًا |

| العمر الافتراضي والصيانة | تزداد المقاومة مع التقدم في العمر؛ يتم الاستبدال في مجموعات | مقاومة مستقرة؛ يتم الاستبدال بشكل فردي |

| المتانة | مقاومة عالية للصدمات الحرارية، قوية ميكانيكيًا | أقل قوة، حساسة للتلوث |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لعملياتك ذات درجات الحرارة العالية؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة لدرجات الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي لدينا، نقدم مجموعة منتجات متنوعة تشمل أفران الصندوق (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع متطلباتك التجريبية، مما يعزز الكفاءة ويقلل التكاليف. لا تدع اختيار العنصر يعيقك - اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK تحسين أداء مختبرك من خلال حلول التسخين الموثوقة والمخصصة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية