في الأساس، تعد أفران الصهر بالفراغ ضرورية في الصناعات التي لا يوجد فيها مجال لفشل المادة. تطبيقاتها الأساسية هي في تصنيع المكونات عالية الأداء لقطاعات الطيران والدفاع والطاقة والطب، حيث يكون النقاء المطلق والخصائص الميكانيكية المحددة للمعادن والسبائك أمرًا بالغ الأهمية للسلامة والأداء.

القيمة الأساسية للصهر بالفراغ ليست مجرد صهر المعدن، بل هي إعادة هندسته أساسًا. من خلال إزالة التأثير المفسد لغازات الغلاف الجوي، تخلق العملية مواد ذات مستوى من النقاء والقوة والاتساق لا يمكن تحقيقه بالطرق التقليدية.

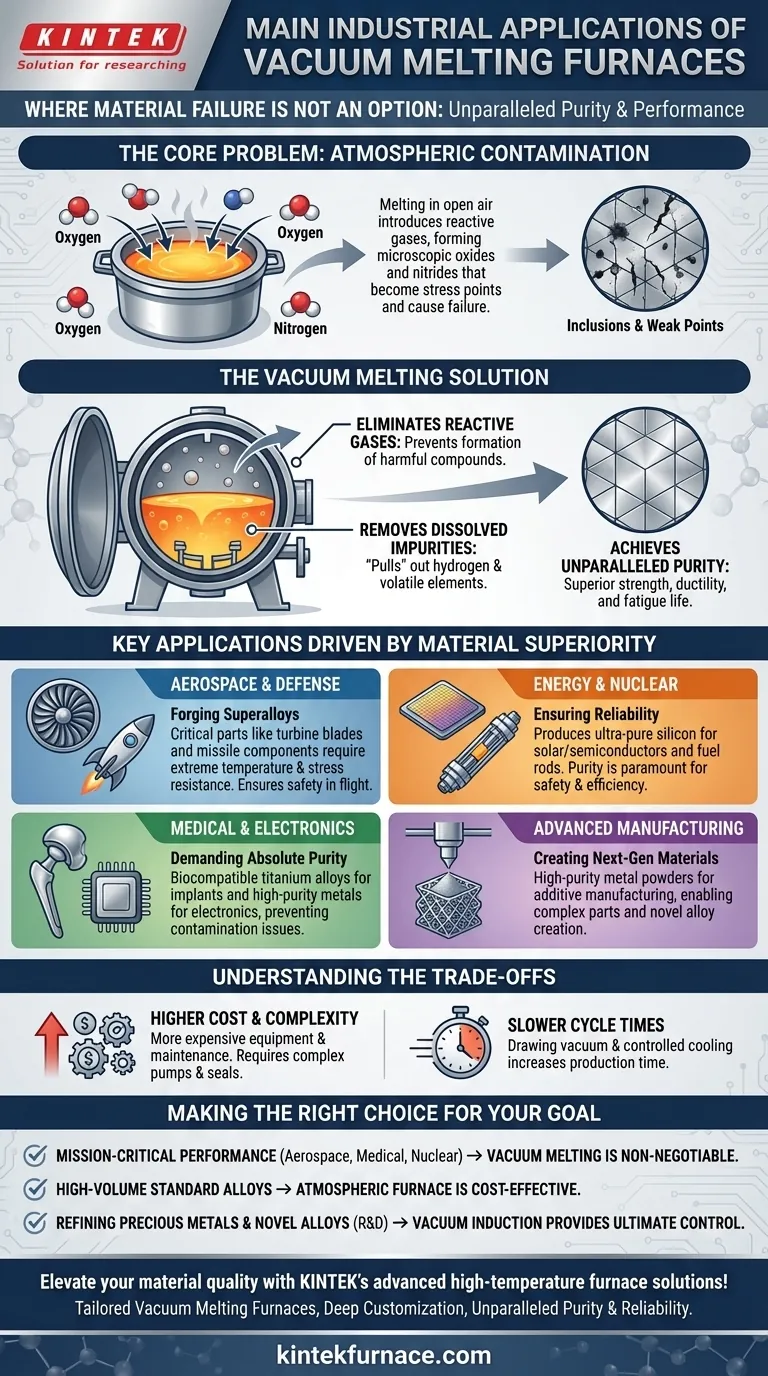

المشكلة الأساسية: التلوث الجوي

صهر المعدن في الهواء الطلق أو حتى في فرن قياسي يقدم مجموعة من المشاكل. يتكون الغلاف الجوي، الذي يتكون أساسًا من النيتروجين والأكسجين، من تفاعل عالٍ مع المعادن المصهورة، مما يعرض هيكلها وخصائصها النهائية للخطر.

القضاء على الغازات التفاعلية

في درجات الحرارة العالية، يتفاعل المعدن المصهور بسهولة مع الأكسجين لتكوين الأكاسيد ومع النيتروجين لتكوين النتريدات. تخلق هذه المركبات شوائب مجهرية، أو شوائب، داخل البنية البلورية للمعدن.

تعمل هذه الشوائب كنقاط إجهاد، لتصبح أصل الشقوق والإخفاقات. يزيل الفرن الفراغي الغازات الحرة، مما يمنع هذه التفاعلات الضارة من الحدوث أبدًا.

إزالة الشوائب المذابة

البيئة الفراغية تفعل أكثر من مجرد منع التلوث الجديد؛ إنها تنظف المعدن المصهور بنشاط. تساعد البيئة منخفضة الضغط على "سحب" الشوائب المتطايرة والغازات المذابة، مثل الهيدروجين، من المصهور.

إزالة هذه العناصر حاسمة. الهيدروجين، على سبيل المثال، يمكن أن يسبب تبلدًا في الفولاذ، في حين أن الشوائب الأخرى مثل الكبريت يمكن أن تقلل من مقاومة التآكل والليونة.

تحقيق نقاء لا مثيل له

التأثير المشترك هو معدن نهائي بخصائص ميكانيكية محسّنة بشكل كبير. من خلال تقليل الأكاسيد والنتريدات والشوائب المذابة الأخرى، يُظهر المنتج النهائي قوة شد وليونة وعمر إجهادًا فائقين.

التطبيقات الرئيسية مدفوعة بتفوق المواد

إن الطلب على هذه المواد الفائقة يحدد مكان استخدام الأفران الفراغية. التطبيق هو نتيجة مباشرة للحاجة إلى جودة لا تتنازل.

الطيران والدفاع: صهر السبائك الفائقة

هذا هو التطبيق الأكبر والأكثر أهمية. شفرات التوربينات في محركات الطائرات، وفوهات الصواريخ، ومكونات الصواريخ تعمل تحت درجة حرارة وإجهاد شديدين.

يُستخدم الصهر بالفراغ لإنتاج السبائك الفائقة (مثل سبائك النيكل Inconel) والفولاذ عالي القوة. تضمن العملية خلو هذه الأجزاء من نقاط الضعف المجهرية التي قد تؤدي إلى فشل كارثي أثناء الطيران.

الطاقة والنووية: ضمان الموثوقية

في توليد الطاقة، تعد المواد المصهورة بالفراغ أمرًا حيويًا. وهذا يشمل إنتاج السيليكون فائق النقاء لأشباه الموصلات والخلايا الشمسية، حيث تعطل الشوائب الأداء الكهربائي.

في الصناعة النووية، تُستخدم الأفران الفراغية لإنتاج قضبان الوقود ومكونات حيوية أخرى. نقاء وسلوك هذه المواد المتوقع أمر بالغ الأهمية للسلامة والكفاءة التشغيلية.

الطب والإلكترونيات: الحاجة إلى نقاء مطلق

الجسم البشري بيئة عدوانية. يجب أن تُصنع الغرسات الطبية، مثل مفاصل الورك أو الدبابيس السنية، من مواد متوافقة حيويًا مثل سبائك التيتانيوم التي لن تتآكل أو ترشح عناصر ضارة.

الصهر بالفراغ هو الطريقة الوحيدة لتحقيق النقاء المطلوب. في الإلكترونيات، تُستخدم العملية لتنقية المعادن عالية النقاء لأهداف الرش والمنتجات الأخرى حيث تتسبب أي مشكلة تلوث في الأداء.

التصنيع المتقدم: إنشاء مواد الجيل القادم

تعتبر أفران الحث الفراغي مركزية أيضًا في التصنيع الحديث. تُستخدم لإنشاء مساحيق معدنية عالية النقاء للطباعة ثلاثية الأبعاد (التصنيع الإضافي)، مما يتيح إنشاء أجزاء معقدة ذات خصائص مادية فائقة.

تشمل التطبيقات الأخرى صب الأجزاء المعقدة لصناعة المجوهرات، وإنتاج صمامات متخصصة للبيئات الكيميائية القاسية، وفي البحث والتطوير لإنشاء سبائك جديدة.

فهم المفاضلات

في حين أن الصهر بالفراغ ينتج مواد فائقة، إلا أنه ليس الخيار الافتراضي لجميع التطبيقات. الفوائد تأتي مع اعتبارات عملية واقتصادية.

التكلفة والتعقيد

الأفران الفراغية أغلى بكثير في الشراء والتشغيل والصيانة من نظيراتها الجوية. تتطلب الأنظمة مضخات فراغية معقدة وأختامًا وأدوات تحكم.

أوقات دورة أبطأ

عملية سحب الفراغ، والصهر، والتبريد في ظل ظروف خاضعة للرقابة هي أبطأ بطبيعتها من الصهر الجوي البسيط. هذا يقلل الإنتاجية ويزيد التكلفة لكل جزء.

إزالة انتقائية للعناصر

الفراغ الذي يكون فعالًا جدًا في إزالة الشوائب غير المرغوب فيها يمكن أن يزيل أيضًا عناصر السبائك المتطايرة المرغوبة إذا لم تتم إدارته بعناية. يتطلب هذا تحكمًا دقيقًا في الضغط ودرجة الحرارة للحفاظ على تكوين سبيكة الهدف.

اتخاذ الخيار الصحيح لهدفك

إن قرار استخدام الصهر بالفراغ هو توازن استراتيجي بين التكلفة والأداء المطلوب. إنه حل للمشاكل التي تكون فيها جودة المادة هي الدافع الرئيسي.

- إذا كان تركيزك الأساسي هو إنتاج مكونات بالغة الأهمية وعالية الأداء: الصهر بالفراغ أمر لا غنى عنه للمواد ذات الدرجة للطيران والدفاع والطبية والنووية.

- إذا كان تركيزك الأساسي هو الصب عالي الحجم للسبائك القياسية: يكون الفرن الجوي أو الحثي التقليدي أكثر فعالية من حيث التكلفة دائمًا تقريبًا.

- إذا كان تركيزك الأساسي هو تنقية المعادن الثمينة أو تطوير سبائك جديدة: يوفر الصهر الحثي الفراغي المزيج النهائي من النقاء والتحكم في العملية.

في نهاية المطاف، يعد تبني الصهر بالفراغ قرارًا استراتيجيًا للمقايضة بين التكاليف الأولية الأعلى والإنتاج الأبطأ للحصول على مواد ذات جودة وموثوقية لا مثيل لها.

جدول ملخص:

| قطاع التطبيق | المواد الرئيسية المنتجة | الفوائد الأساسية |

|---|---|---|

| الطيران والدفاع | السبائك الفائقة، الفولاذ فائق القوة | تعزيز القوة، ومقاومة الإجهاد، والسلامة في الظروف القصوى |

| الطاقة والنووية | السيليكون فائق النقاء، قضبان الوقود النووي | نقاء عالٍ، وموثوقية، وأداء كهربائي وسلامة محسّن |

| الطب والإلكترونيات | سبائك التيتانيوم، معادن عالية النقاء | التوافق الحيوي، ومقاومة التآكل، ومكونات خالية من التلوث |

| التصنيع المتقدم | المساحيق المعدنية للطباعة ثلاثية الأبعاد، السبائك الجديدة | خصائص مادية فائقة، إنشاء أجزاء معقدة، ابتكار في البحث والتطوير |

ارفع مستوى جودة موادك مع حلول KINTEK المتقدمة للأفران عالية الحرارة! من خلال الاستفادة من البحث والتطوير القوي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفران صهر فراغي مصممة خصيصًا، بما في ذلك أفران الصندوق المغلق، والأنابيب، والدوارة، وأفران الفراغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر نقاءً وقوة وموثوقية لا مثيل لها للتطبيقات الحيوية في الطيران والطب والطاقة والمزيد. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين عملياتك ودفع الابتكار!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية