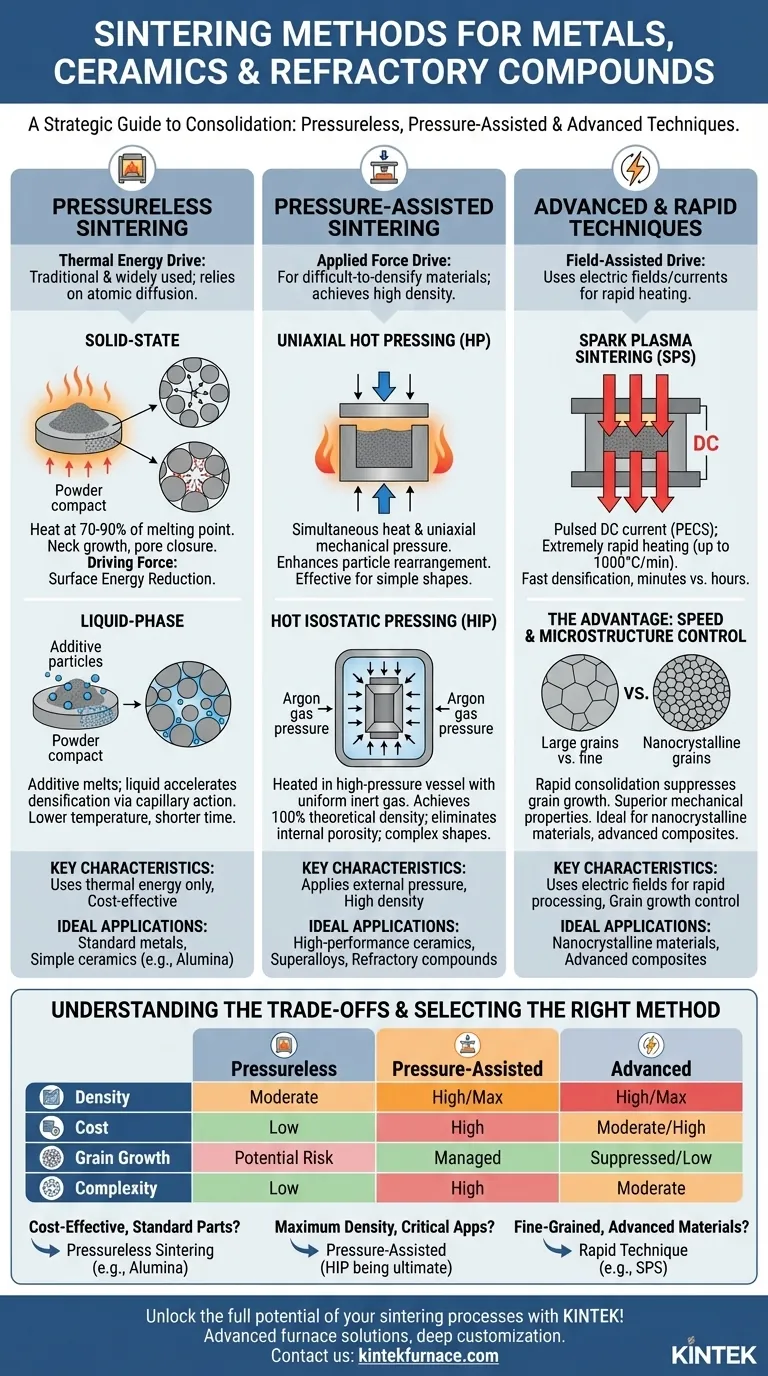

في جوهرها، التلبيد هو عملية معالجة حرارية تحول المادة المضغوطة من المسحوق إلى جسم صلب وكثيف. في حين أن الهدف هو الدمج، فإن الأساليب الأساسية لتحقيق ذلك تختلف بشكل كبير بناءً على ما إذا كان الضغط الخارجي مطبقًا أم لا. تشمل الفئات الرئيسية التلبيد بدون ضغط (بما في ذلك الحالة الصلبة والطور السائل)، والتلبيد بمساعدة الضغط (مثل الكبس الحراري والتلبيد متساوي الضغط الحراري)، والتقنيات المتقدمة بمساعدة المجال.

إن اختيار طريقة التلبيد هو في الأساس مفاضلة استراتيجية. أنت توازن بين الحاجة إلى أقصى كثافة نهائية مقابل قيود وقت المعالجة والتكلفة والخصائص المتأصلة للمادة التي تعمل بها.

الأساس: التلبيد بدون ضغط

التلبيد بدون ضغط هو الطريقة الأكثر تقليدية والأكثر استخدامًا. إنه يعتمد فقط على الطاقة الحرارية لدفع عملية الكثافة، حيث يؤدي انتشار الذرات إلى تقليل مساحة السطح والمسامية للمادة المضغوطة من المسحوق.

كيف يعمل تلبيد الحالة الصلبة

في هذه العملية، يتم تسخين مكون مسحوق مُشَكَّل (جسم "أخضر") إلى درجة حرارة عالية، وعادة ما تكون 70-90٪ من نقطة انصهاره. عند هذه الدرجة، تنتقل الذرات بين الجسيمات، مما يتسبب في نمو الأعناق بينها وانكماش المسام وإغلاقها في النهاية.

القوة الدافعة هي تقليل طاقة السطح. وهي تماثل طريقة دمج فقاعات الصابون الصغيرة لتكوين فقاعات أكبر لتقليل إجمالي مساحة السطح.

دور تلبيد الطور السائل

هذا هو التباين حيث يتم إضافة كمية صغيرة من مادة ثانوية، ذات نقطة انصهار أقل، إلى المسحوق الرئيسي. أثناء التسخين، تذوب هذه المادة المضافة وتشكل طورًا سائلًا يبلل الجسيمات الصلبة.

يسرع السائل من عملية الكثافة من خلال توفير مسار انتشار سريع للذرات ومن خلال جذب الجسيمات معًا عبر الفعل الشعري. غالبًا ما يتيح ذلك درجات حرارة تلبيد أقل وأوقات معالجة أقصر مقارنة بتلبيد الحالة الصلبة النقي.

تطبيق القوة: التلبيد بمساعدة الضغط

بالنسبة للمواد التي يصعب تكثيفها أو تتطلب كثافة مثالية تقريبًا، يتم تطبيق ضغط خارجي بالتزامن مع الحرارة. تتضمن هذه الفئة بشكل مباشر الطرق المذكورة في استفسارك، مما يوفر قوة دافعة أكثر فعالية للدمج.

الكبس الحراري أحادي المحور (HP)

في الكبس الحراري، يتم وضع المسحوق في قالب ويتم تسخينه في وقت واحد بينما يتم تطبيق ضغط ميكانيكي على طول محور واحد (أحادي المحور). تعزز هذه القوة بشكل كبير آليات إعادة ترتيب الجسيمات والتشوه اللدن.

هذه الطريقة فعالة للغاية لإنتاج أشكال بسيطة مثل الأقراص أو الألواح ذات الكثافة العالية. ومع ذلك، يمكن أن تكون الكثافة أقل تجانسًا بسبب الاحتكاك بجدران القالب.

التلبيد متساوي الضغط الحراري (HIP)

التلبيد متساوي الضغط الحراري هو تقنية أكثر تقدمًا حيث يتم تسخين المكون في وعاء عالي الضغط. يطبق غاز خامل، عادة الأرغون، ضغطًا منتظمًا ومتساوي الضغط (متساوٍ من جميع الاتجاهات) على الجزء.

نظرًا لأن الضغط موحد تمامًا، يمكن للتلبيد متساوي الضغط الحراري إنتاج مكونات بكثافة نظرية 100٪، والقضاء على المسامية الداخلية، وإنشاء أشكال معقدة. إنه المعيار الذهبي للتطبيقات الحرجة في الطيران والمواد الطبية الحيوية.

التقنيات المتقدمة والسريعة: التلبيد بمساعدة المجال

تستخدم الطرق الحديثة مجالات أو تيارات كهربائية لتسريع عملية التسخين والتلبيد بشكل كبير. هذه التقنيات تغير قواعد اللعبة للمواد المتقدمة.

تلبيد بلازما الشرارة (SPS)

يُعرف أيضًا باسم التلبيد بالتيار الكهربائي النبضي (PECS)، يمرر SPS تيارًا مباشرًا عالي الأمبير بشكل نبضي مباشرة عبر المسحوق والقالب الموصل. يخلق هذا معدلات تسخين سريعة للغاية (تصل إلى 1000 درجة مئوية/دقيقة).

تعمل معدلات التسخين العالية وتأثيرات التيار الكهربائي على تسريع الكثافة بشكل كبير، مما يسمح بتحقيق الكثافة الكاملة في دقائق بدلاً من ساعات.

الميزة: التحكم في السرعة والبنية المجهرية

الفائدة الأساسية للطرق مثل SPS هي القدرة على دمج المساحيق بسرعة كبيرة بحيث يتم تثبيط نمو الحبوب. نظرًا لأن الحبوب الدقيقة غالبًا ما تؤدي إلى خصائص ميكانيكية فائقة (مثل القوة والصلابة)، فإن هذه الطرق مثالية لإنتاج سيراميك ومعادن ومركبات نانوية عالية الأداء.

فهم المفاضلات

يتطلب اختيار طريقة تحليلاً موضوعيًا لفوائدها وعيوبها. لا يوجد خيار "أفضل" عالميًا.

الكثافة مقابل التكلفة

التلبيد بدون ضغط هو الطريقة الأرخص والأكثر قابلية للتوسع ولكنه قد لا يحقق الكثافة الكاملة للمواد الصعبة. في المقابل، يحقق التلبيد متساوي الضغط الحراري أقصى كثافة ولكنه أغلى العمليات وأكثرها تعقيدًا على الإطلاق بسبب المعدات عالية الضغط المطلوبة.

نمو الحبوب: التأثير الجانبي غير المرغوب فيه

كلما طالت مدة بقاء المادة في درجة حرارة عالية، زاد نمو حبيباتها المجهرية. في حين أن هذا يساعد على إغلاق المسام، فإن نمو الحبوب المفرط يمكن أن يقلل بشكل كبير من الخصائص الميكانيكية. هذه هي المقايضة الأساسية في التلبيد التقليدي.

الهندسة والتعقيد

التلبيد بدون ضغط والتلبيد متساوي الضغط الحراري ممتازان لإنشاء أجزاء معقدة وشبه نهائية الشكل. الكبس الحراري أحادي المحور يقتصر بشكل عام على الأشكال البسيطة والمتماثلة بسبب الطبيعة الاتجاهية للقوة المطبقة.

اختيار الطريقة المناسبة لمادتك

يجب أن يمليه اختيارك على خصائص مادتك ومتطلبات الأداء النهائي لديك.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للمعادن القياسية أو السيراميك البسيط (مثل أكسيد الألومنيوم): غالبًا ما يكون التلبيد بدون ضغط هو الخيار الأكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة في السيراميك عالي الأداء، أو السبائك الفائقة، أو المركبات المقاومة للحرارة: تكون طرق المساعدة بالضغط ضرورية، مع كون التلبيد متساوي الضغط الحراري هو الخيار الأمثل للقضاء على جميع المسامية المتبقية.

- إذا كان تركيزك الأساسي هو الحفاظ على بنية مجهرية دقيقة الحبيبات أو النانوية في المواد المتقدمة: فإن تقنية سريعة مثل تلبيد بلازما الشرارة (SPS) هي الخيار الأفضل.

في نهاية المطاف، يتيح لك فهم التفاعل بين درجة الحرارة والوقت والضغط والسلوك الجوهري لمادتك اتخاذ قرار المعالجة الأمثل.

جدول الملخص:

| نوع الطريقة | الخصائص الرئيسية | التطبيقات المثالية |

|---|---|---|

| التلبيد بدون ضغط | يستخدم الطاقة الحرارية فقط؛ فعال من حيث التكلفة | المعادن القياسية، السيراميك البسيط مثل أكسيد الألومنيوم |

| التلبيد بمساعدة الضغط | يطبق ضغطًا خارجيًا لكثافة عالية | السيراميك عالي الأداء، السبائك الفائقة، المركبات المقاومة للحرارة |

| التلبيد بمساعدة المجال | يستخدم مجالات كهربائية للمعالجة السريعة | المواد النانوية البلورية، المركبات المتقدمة |

أطلق العنان للإمكانات الكاملة لعمليات التلبيد الخاصة بك مع KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بحلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا — الذي يشمل أفران الصندوق، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD — بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تعمل مع معادن أو سيراميك أو مركبات مقاومة للحرارة، فإننا نساعدك على تحقيق كثافة فائقة والتحكم في البنية المجهرية وكفاءة التكلفة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن ترفع مستوى أبحاثك وإنتاجك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد