فائدة الإنتاجية الأساسية لأفران الصهر بالحث هي قدرتها على زيادة ناتج الإنتاج بشكل كبير. ويتحقق ذلك من خلال مزيج من معدلات التسخين السريعة بشكل استثنائي، وكفاءة الطاقة الفائقة، والتحكم الدقيق في العمليات، والتي تقضي معًا على التأخيرات وعدم الكفاءة المتأصلة في تقنيات الأفران التقليدية.

إن قرار اعتماد الصهر بالحث لا يتعلق فقط بصهر المعدن بشكل أسرع. بل يتعلق بإعادة تصميم سير العمل الخاص بك بشكل أساسي من عملية بطيئة تعتمد على الدفعات إلى عملية تصنيع مستمرة ومُتحكم فيها بدرجة عالية ومتكاملة.

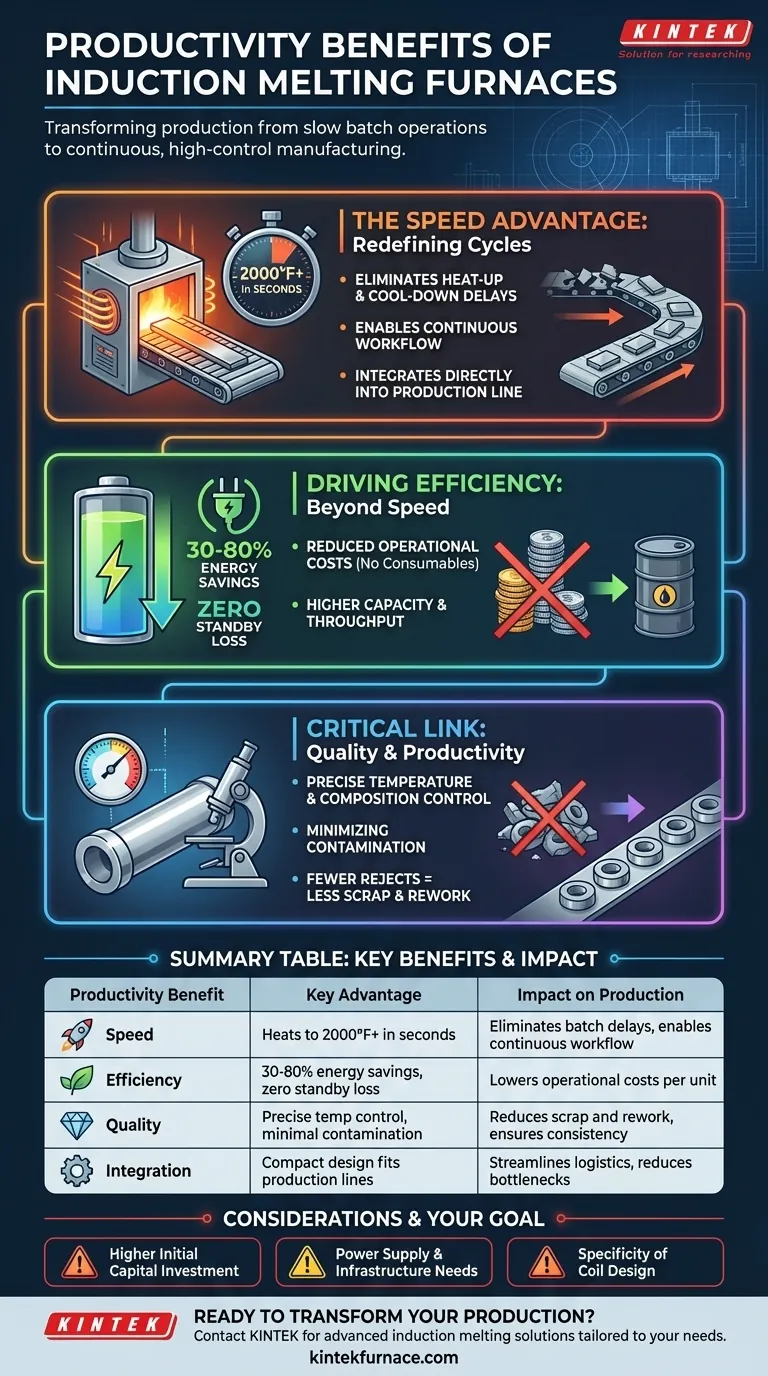

ميزة السرعة: إعادة تعريف دورات الإنتاج

تأتي المكاسب الفورية في الإنتاجية من تكنولوجيا الحث من سرعتها الخام، والتي تنتشر عبر خط الإنتاج بأكمله.

القضاء على تأخيرات التسخين والتبريد

يمكن لأفران الحث رفع درجة حرارة المعدن إلى أكثر من 2000 درجة فهرنهايت في أقل من ثانية. على عكس الأفران التقليدية التي تتطلب فترات تسخين مسبق وتبريد طويلة، يكون نظام الحث جاهزًا على الفور تقريبًا ويبرد بنفس السرعة.

هذا يقضي على أوقات الانتظار بين الدورات، مما يسمح للمشغلين بالانتقال من مهمة إلى أخرى دون التأخيرات المعتادة المرتبطة بمعالجة الدفعات.

تمكين سير العمل المستمر

تجعل دورة التسخين والتبريد السريعة سير عمل مستمر ممكنًا. بدلاً من معالجة دفعات كبيرة وغير متكررة، يمكن تنظيم الإنتاج في تدفق ثابت وغير منقطع.

هذا النموذج أكثر قابلية للتنبؤ، وأسهل في الإدارة، ويعزز بشكل كبير عدد الوحدات التي يمكن معالجتها في نوبة عمل معينة.

التكامل المباشر في خط الإنتاج

يتيح التصميم المدمج والمكتفي ذاتيًا لأفران الحث وضعها مباشرة في أرضية العمل كجزء من خلية إنتاج أكبر.

هذا يلغي الوقت والجهد المبذولين في نقل المواد من وإلى غرفة فرن مخصصة، مما يؤدي إلى تبسيط الخدمات اللوجستية وتقليل الاختناقات المحتملة.

دفع الكفاءة إلى ما وراء السرعة

في حين أن السرعة عامل رئيسي، فإن الكفاءة الكامنة وراء تكنولوجيا الحث توفر فوائد إنتاجية كبيرة ومتراكمة.

كفاءة طاقة لا مثيل لها

توفر أفران الحث توفيرًا في الطاقة بنسبة 30-80٪ مقارنة بالطرق التقليدية. يتم توليد الحرارة مباشرة داخل المعدن نفسه، لذلك لا يتم إهدار أي طاقة في تسخين حجرة الفرن أو الهواء المحيط.

علاوة على ذلك، هناك انعدام فقدان الحرارة في وضع الاستعداد، حيث يستهلك الفرن طاقة قليلة جدًا عندما لا يكون في حالة صهر نشطة. وهذا يترجم مباشرة إلى انخفاض تكاليف التشغيل لكل وحدة منتجة.

انخفاض تكاليف التشغيل

الإنتاجية هي أيضًا دالة للتكلفة. تلغي أنظمة الحث الحاجة إلى مواد استهلاكية مثل الوقود القابل للاحتراق أو أقطاب الكربون.

وهذا لا يقلل فقط من نفقات التشغيل المباشرة ولكنه يزيل أيضًا المخاطر والأعباء اللوجستية المرتبطة بالتعامل مع الوقود. تساهم متطلبات الصيانة البسيطة أيضًا في انخفاض التكاليف طويلة الأجل وزيادة وقت التشغيل.

سعة وإنتاجية أعلى

تم تصميم أفران الحث الحديثة التي تعمل بتقنية IGBT لـ سعة صهر أعلى. يمكنها التعامل مع كميات أكبر من المواد بكفاءة، مما يسمح بزيادة إجمالية في إنتاجية التصنيع.

الرابط الحاسم بين الجودة والإنتاجية

يعني الناتج عالي الجودة نفايات أقل، وأجزاء مرفوضة أقل، ووقتًا أقل يُقضى في إعادة العمل - وكلها مكونات حاسمة للإنتاجية الإجمالية.

التحكم الدقيق في درجة الحرارة والتكوين

توفر تكنولوجيا الحث تحكمًا دقيقًا وقابلاً للتكرار في درجة الحرارة. كما أن المجال الكهرومغناطيسي يحرك المعدن المنصهر، مما يضمن خليطًا متجانسًا وتكوينًا متسقًا للسبائك.

هذا المستوى من التحكم ضروري للصناعات ذات المواصفات العالية مثل الطيران والتصنيع الطبي، حيث تكون سلامة المواد غير قابلة للتفاوض.

تقليل التلوث للحصول على رفض أقل

نظرًا لأن الحرارة تتولد داخليًا بدون لهب أو احتراق، يتم القضاء تقريبًا على خطر تلويث المعدن بالشوائب.

يضمن التسخين الموحد وصول جميع أجزاء المعدن إلى درجة الحرارة في وقت واحد، مما يحسن الاتساق ويقلل من احتمالية حدوث عيوب تؤدي إلى خردة مكلفة.

فهم المفاضلات

على الرغم من قوتها، فإن تكنولوجيا الحث ليست حلاً شاملاً. يعد التقييم الصريح لقيودها أمرًا بالغ الأهمية لاتخاذ قرار مستنير.

ارتفاع الاستثمار الرأسمالي الأولي

تتطلب أنظمة أفران الحث عادةً نفقات رأسمالية أولية أعلى مقارنة ببعض الأفران التقليدية التي تعمل بالوقود. يجب موازنة هذا الاستثمار مقابل وفورات التشغيل طويلة الأجل ومكاسب الإنتاجية.

متطلبات إمدادات الطاقة والبنية التحتية

هذه الأنظمة تتطلب كهرباء عالية. قد يحتاج المرفق إلى ترقيات كبيرة في بنيته التحتية الكهربائية لدعم السحب العالي للطاقة لفرن حث على نطاق صناعي، مما يضيف إلى التكلفة والتعقيد الأولي للمشروع.

خصوصية تصميم الملف

غالبًا ما يتم تحسين ملف الحث، الذي يولد المجال المغناطيسي، لحجم وشكل معين للجزء. بالنسبة للعمليات التي تحتوي على مزيج عالٍ جدًا من المنتجات المختلفة، قد يتطلب هذا ملفات متعددة ووقت تغيير، مما يقلل قليلاً من مرونة النظام.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كان الصهر بالحث مناسبًا، قم بمواءمة نقاط القوة الأساسية للتكنولوجيا مع هدفك الإنتاجي الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى أقصى حد: فإن دورات التسخين/التبريد السريعة هي أعظم أصولك، مما يتيح نموذج تصنيع تدفق مستمر حقيقي يقضي على تأخيرات الدفعات.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل: يوفر توفير الطاقة الكبير والتخلص من المواد الاستهلاكية مثل الوقود والأقطاب الكهربائية المسار الأكثر مباشرة إلى تكلفة أقل لكل جزء.

- إذا كان تركيزك الأساسي هو تحسين جودة المنتج واتساقه: سيؤدي التحكم الدقيق في درجة الحرارة وعملية التحريك المتأصلة إلى تقليل العيوب بشكل كبير وضمان الامتثال للمواصفات الصارمة.

في نهاية المطاف، يغير اعتماد تكنولوجيا الصهر بالحث عملية الإنتاج من سلسلة من التوقفات والبدايات غير الفعالة إلى نظام مبسط وفعال ويمكن التحكم فيه بدرجة عالية.

جدول ملخص:

| فائدة الإنتاجية | الميزة الرئيسية | التأثير على الإنتاج |

|---|---|---|

| السرعة | يسخن المعدن إلى 2000 درجة فهرنهايت+ في ثوانٍ | يقضي على تأخيرات الدفعات، ويمكّن سير العمل المستمر |

| الكفاءة | توفير في الطاقة بنسبة 30-80٪، انعدام فقدان وضع الاستعداد | يقلل تكاليف التشغيل لكل وحدة |

| الجودة | تحكم دقيق في درجة الحرارة، تلوث ضئيل | يقلل الخردة وإعادة العمل، يضمن الاتساق |

| التكامل | تصميم مدمج يناسب خطوط الإنتاج مباشرة | يبسط الخدمات اللوجستية، يقلل الاختناقات |

هل أنت مستعد لتحويل إنتاج المعادن الخاص بك بقوة الإنتاجية للصهر بالحث؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصًا لتلبية احتياجاتك الفريدة. سواء كنت تركز على زيادة الإنتاجية إلى أقصى حد، أو تقليل تكاليف التشغيل، أو تحسين جودة المنتج، فإن أنظمة الصهر بالحث لدينا مصممة لتقديم أداء لا مثيل له.

يكتمل خط منتجاتنا، بما في ذلك أفران الغلاف، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية والإنتاجية بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لفرن الحث من KINTEK إحداث ثورة في سير عملك ودفع إنتاجيتك إلى آفاق جديدة!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي