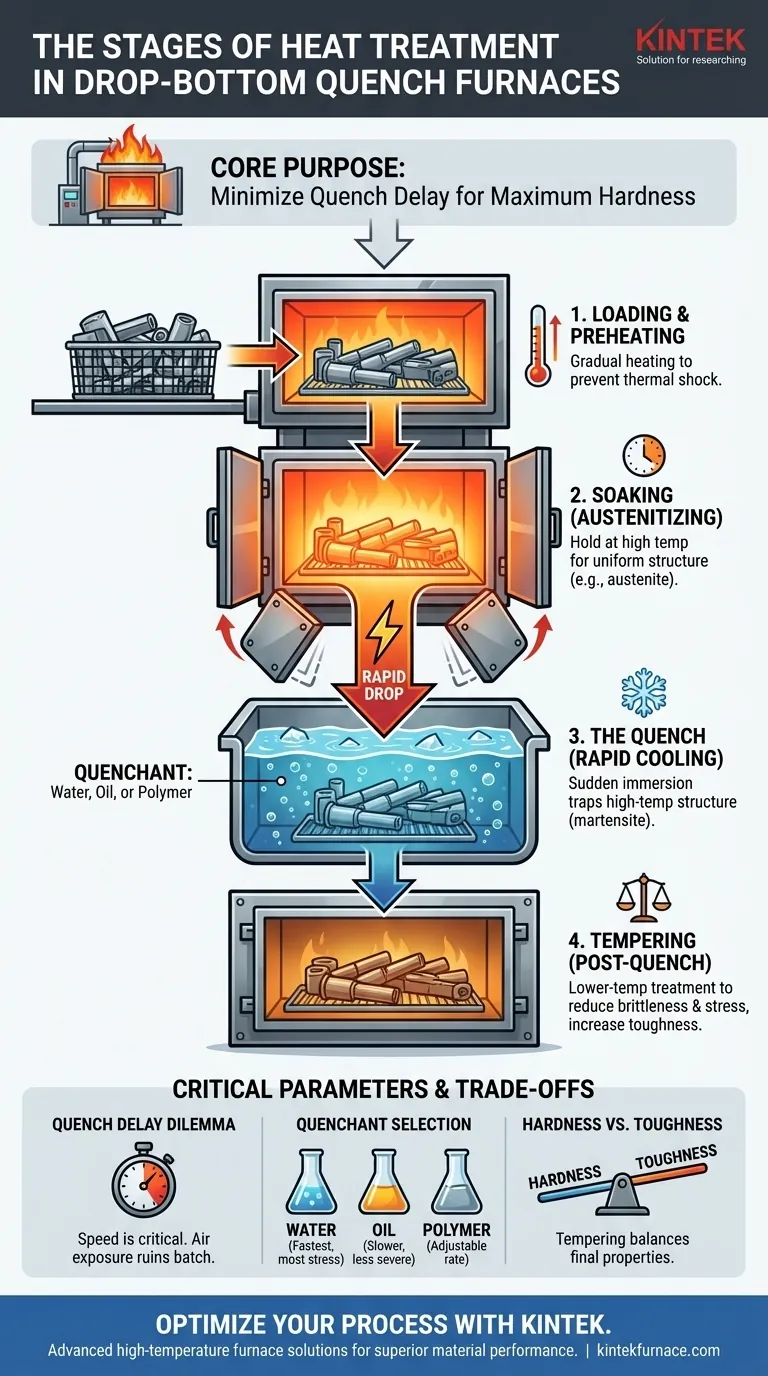

تعتبر عملية المعالجة الحرارية في أفران التبريد السفلي عملية دقيقة ومتعددة المراحل مصممة لإضفاء خصائص ميكانيكية محددة على المكونات المعدنية. المراحل الأساسية هي التسخين المسبق للمادة لدرجة حرارة مستهدفة، ونقعها لضمان التجانس، ثم تبريدها بسرعة في خزان التبريد الموجود مباشرة أسفل الفرن، وغالبًا ما تكون هناك مرحلة تخمير نهائية لتحسين خصائصها.

الميزة الأساسية والغرض الكامل من فرن التبريد السفلي هو تقليل الوقت بين مرحلة النقع عالية الحرارة ومرحلة التبريد السريع. هذه السرعة القصوى حاسمة لتحقيق أعلى صلابة وقوة ممكنة في سبائك معينة، خاصة الألومنيوم والصلب.

الغرض من أفران التبريد السفلي

تم تصميم فرن التبريد السفلي، المعروف أيضًا بفرن التبريد المحلول، لمهمة محددة واحدة: إيصال جزء ساخن إلى وسط تبريد بأقصى سرعة وأقل فقدان للحرارة.

تُعرف هذه السرعة بتقليل تأخير التبريد. يمكن أن يؤدي التأخير لبضع ثوانٍ فقط إلى بدء تغير الهيكل البلوري الداخلي للمادة بطرق غير مرغوبة، مما يعرض الخصائص النهائية للجزء للخطر.

شرح مرحلة تلو الأخرى للعملية

تخدم كل مرحلة غرضًا معدنيًا مميزًا، تبني على المرحلة السابقة لتحويل البنية المجهرية للمادة.

المرحلة 1: التحميل والتسخين المسبق

تُحمّل الأجزاء أولاً في سلة أو على رف. ثم يُرفع هذا الحمل إلى غرفة الفرن.

تبدأ دورة التسخين المسبق، حيث تصل المادة إلى درجة حرارتها المستهدفة بطريقة متحكم بها. يمنع هذا التسخين التدريجي الصدمة الحرارية، التي يمكن أن تسبب تشوهًا أو تشققًا، خاصة في الأشكال الهندسية المعقدة.

المرحلة 2: النقع (التسخين للأوستنيت)

بمجرد الوصول إلى درجة الحرارة المستهدفة، تدخل المادة مرحلة النقع. بالنسبة للصلب، يُطلق على هذه المرحلة بشكل أدق التسخين للأوستنيت.

تُحتفظ المادة في هذه درجة الحرارة العالية الثابتة لفترة زمنية محسوبة. الهدف هو السماح للحرارة باختراق الجزء بالكامل، من السطح إلى اللب، مما يضمن تغييرًا كاملاً وموحدًا في بنيتها البلورية (على سبيل المثال، تكوين الأوستنيت في الصلب).

المرحلة 3: التبريد (التبريد السريع)

هذه هي المرحلة الحاسمة في العملية. تنفتح الأبواب السفلية للفرن بسرعة، ويُسقط أو يُخفض الحمل بأكمله في خزان التبريد الموجود مباشرة أسفله.

يؤدي هذا الغمر المفاجئ في سائل — عادةً ماء أو زيت أو بوليمر — إلى تبريد المادة بمعدل عالٍ للغاية. يحبس هذا التبريد السريع التركيب البلوري عالي الحرارة، محولًا إياه إلى تركيب جديد صلب جدًا (مثل المارتينسيت في الصلب).

المرحلة 4: التخمير (المعالجة بعد التبريد)

بينما يكون الجزء المبرد صلبًا للغاية، فإنه غالبًا ما يكون هشًا جدًا ويحتوي على مستويات عالية من الإجهاد الداخلي.

لمواجهة ذلك، غالبًا ما يُخضع الجزء لمعالجة حرارية نهائية بدرجة حرارة أقل تُسمى التخمير. تقلل هذه العملية من الهشاشة، وتزيد من المتانة، وتخفف الإجهادات الناتجة أثناء التبريد، مما يجعل الجزء متينًا بما يكفي لخدمته المقصودة.

فهم المفاضلات والمعايير الحاسمة

يتطلب تحقيق نتائج متسقة فهم التحديات المتأصلة والمتغيرات الرئيسية للعملية.

معضلة تأخير التبريد

المنفعة الأساسية — السرعة — هي أيضًا الخطر التشغيلي الأساسي. أي فشل في آلية الباب أو نظام الخفض يزيد من الوقت الذي يتعرض فيه الجزء الساخن للهواء قبل التبريد يمكن أن يدمر الدفعة بأكملها.

اختيار مادة التبريد

يعد اختيار السائل في الخزان قرارًا حاسمًا. يوفر الماء أسرع تبريد ولكنه يخلق أكبر قدر من الإجهاد الحراري والتشوه. تعتبر الزيوت أبطأ وأقل حدة، بينما توفر البوليمرات معدل تبريد يمكن تعديله بين معدل الماء والزيت.

توازن الصلابة والمتانة

مرحلة التخمير هي عملية موازنة. يزيد التخمير من المتانة ولكنه يقلل قليلاً من ذروة الصلابة التي تحققت أثناء التبريد. يجب تحديد الخصائص النهائية بعناية بناءً على تطبيق المكون.

تطبيق هذا على التحكم في عمليتك

استخدم هذه المبادئ لضبط أهداف المعالجة الحرارية الخاصة بك بدقة.

- إذا كان تركيزك الأساسي هو أقصى صلابة: تأكد من أن درجة حرارة ووقت التسخين للأوستنيت كافيان لتحويل كامل، وتحقق من أن تأخير التبريد قريب من الصفر قدر الإمكان.

- إذا كان تركيزك الأساسي هو تحقيق خصائص متوازنة ومحددة: انتبه جيدًا لدرجة حرارة ووقت التخمير، حيث توفر هذه المرحلة أكبر قدر من التحكم في المفاضلة النهائية بين الصلابة والمتانة.

- إذا كان تركيزك الأساسي هو تقليل التشوه: تحكم في معدل التسخين المسبق الأولي، وتأكد من تحميل الأجزاء للسماح بتدفق موحد لمادة التبريد، واختر أقل مادة تبريد شدة والتي لا تزال قادرة على تحقيق الخصائص المعدنية المطلوبة.

في نهاية المطاف، يتمثل إتقان هذه العملية في التلاعب الدقيق بالبنية الداخلية للمادة لتحقيق نتيجة يمكن التنبؤ بها وموثوقة.

جدول الملخص:

| المرحلة | الغرض | تفاصيل رئيسية |

|---|---|---|

| التحميل والتسخين المسبق | منع الصدمة الحرارية | تسخين تدريجي لدرجة الحرارة المستهدفة |

| النقع (التسخين للأوستنيت) | ضمان بنية موحدة | الاحتفاظ بدرجة حرارة عالية لتحويل كامل |

| التبريد (التبريد السريع) | تحقيق صلابة عالية | الإسقاط في خزان التبريد (ماء، زيت، بوليمر) لتشكيل المارتينسيت |

| التخمير | تقليل الهشاشة والإجهاد | معالجة بدرجة حرارة أقل لموازنة الصلابة والمتانة |

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك بدقة وسرعة؟

في KINTEK، نستفيد من البحث والتطوير المتميز والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك الفريدة. يشمل خط إنتاجنا أفران الكبس، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية. سواء كنت تهدف إلى أقصى صلابة، أو خصائص متوازنة، أو تقليل التشوه في معادن مثل الألومنيوم والصلب، فإن أفران التبريد السفلي لدينا توفر تبريدًا سريعًا بأقل تأخير لتعزيز كفاءة ونتائج مختبرك.

اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق أداء مواد فائق!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري