إن تشغيل فرن حثي في جو خاضع للرقابة يمثل تحديات تقنية كبيرة تتمحور حول سلامة النظام، والتعقيد التشغيلي، والتكلفة. تشمل الصعوبات الأساسية تحقيق وصيانة أختام ذات نزاهة عالية، وإدارة أنظمة التفريغ المعقدة، والتحكم في الغلاف الجوي الواقي، وتصميم ملفات حث متخصصة للبيئة، وضمان سلامة المشغلين. تؤدي هذه العوامل مجتمعة إلى تكاليف أعلى للمعدات والتشغيل مقارنة بالأفران التقليدية المصهورة في الهواء.

العقبات التقنية للصهر بالحث في ظل التفريغ والأجواء الخاضعة للرقابة ليست أعباء اعتباطية. إنها النتيجة المباشرة والضرورية للسعي وراء أعلى درجة نقاء ممكنة للمادة من خلال العزل التام للمعدن المنصهر عن التلوث الجوي.

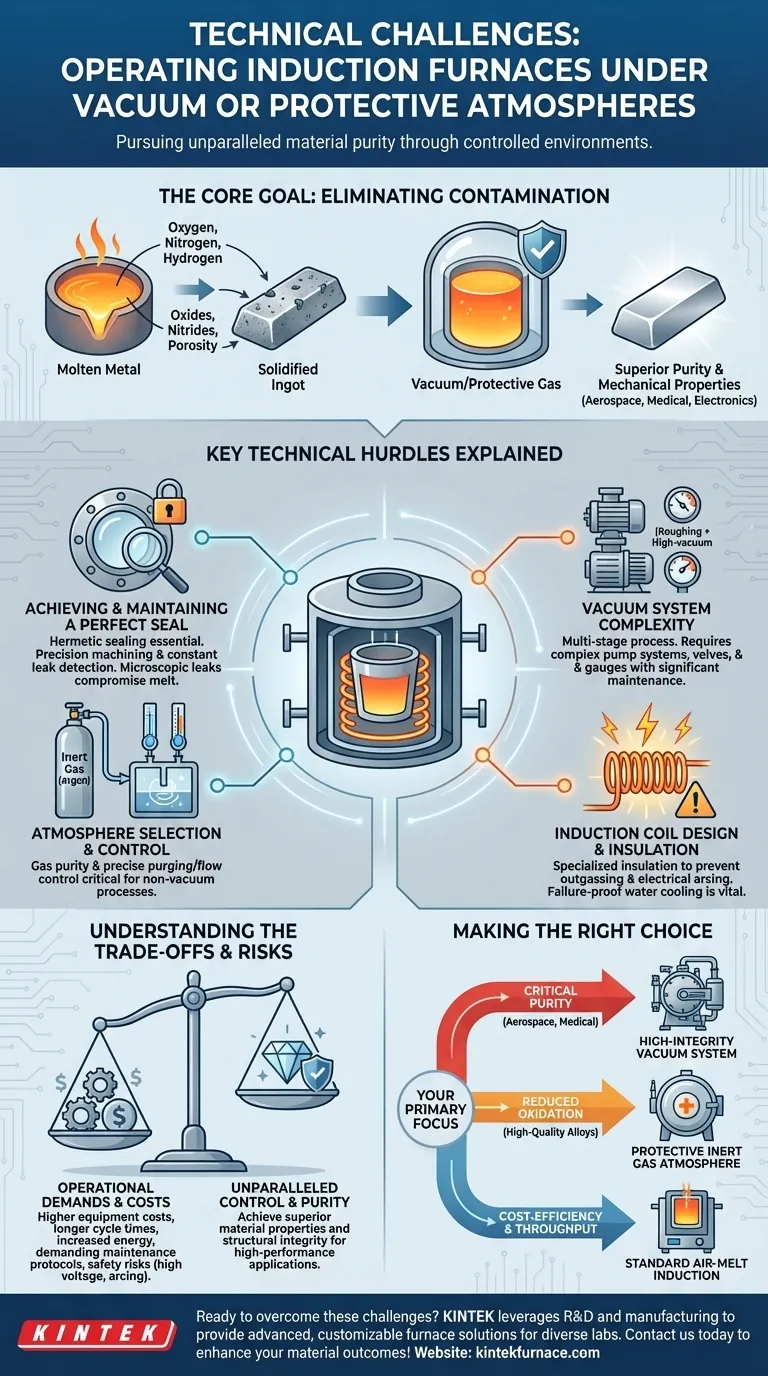

الهدف الأساسي: القضاء على التلوث الجوي

قبل تشريح التحديات، من الضروري فهم سبب قبولنا لهذا التعقيد. الغرض بأكمله هو منع المعدن المنصهر من التفاعل مع الغازات الموجودة في الهواء.

أهمية التلوث

يتفاعل الأكسجين والنيتروجين والهيدروجين الموجودة في الغلاف الجوي بسهولة مع المعدن الساخن المنصهر. تشكل هذه التفاعلات أكاسيد ونيتريدات غير مرغوب فيها، والتي تُحتبس كشوائب صلبة في المادة النهائية. كما يمكن للغازات المذابة أن تخرج من المحلول أثناء التصلب، مما يؤدي إلى المسامية والفراغات.

وعد النقاء

من خلال إزالة هذه الغازات التفاعلية، ننتج مواد ذات نظافة وتكامل هيكلي لا مثيل لهما. ينتج عن هذا خصائص ميكانيكية فائقة، مثل تحسين القوة والمرونة ومقاومة التعب، وهي خصائص غير قابلة للتفاوض للتطبيقات عالية الأداء في الفضاء الجوي والأطراف الطبية والإلكترونيات.

شرح العقبات التقنية الرئيسية

ينبع كل تحدٍ من الحاجة الأساسية إلى إنشاء بيئة مُتحكم بها تمامًا حول المعدن المنصهر.

تحقيق وختم مثالي والحفاظ عليه

يجب إغلاق حجرة الفرن بإحكام لمنع أي تسرب من الغلاف الجوي الخارجي. يتطلب هذا شفة مشغولة بدقة، وأختام عالية الجودة، وبناء حجرة قوي. حتى التسرب المجهري يمكن أن يعرض عملية صهر بأكملها للخطر من خلال إدخال الملوثات. يُعد الكشف المستمر عن التسرب مهمة تشغيلية بالغة الأهمية.

تعقيد أنظمة التفريغ

إن تحقيق التفريغ ليس عملية بسيطة من خطوة واحدة. يتطلب نظامًا متعدد المراحل، يتضمن عادةً مضخة "للتفريغ الأولي" لإزالة الجزء الأكبر من الهواء ومضخة "للتفريغ العالي" (مثل مضخة الانتشار أو التوربوموليكيولية) للوصول إلى الضغوط المنخفضة المطلوبة. يضيف نظام المضخات والصمامات والمقاييس هذا تعقيدًا كبيرًا وعبء صيانة إضافيًا.

اختيار الجو والتحكم فيه

بالنسبة للعمليات التي لا تتطلب تفريغًا عميقًا، يتم استخدام جو واقٍ من غاز خامل (مثل الأرغون). التحدي هنا مزدوج: ضمان نقاء الغاز نفسه وتطهير الحجرة من كل الهواء قبل إدخال الغاز الخامل. يعد التحكم الدقيق في تدفق الغاز وضغطه ضروريًا طوال دورة الصهر.

تصميم الملف الحثي والعزل

يعمل الملف الحثي نفسه ضمن هذه البيئة المتحكم بها. يطرح هذا مشاكل تصميم فريدة. يجب ألا "تطلق" (تطلق الأبخرة المحبوسة) مواد العزل تحت التفريغ، لأن هذا سيؤدي إلى تلوث المصهور. علاوة على ذلك، فإن خطر القوس الكهربائي بين لفات الملف أعلى بكثير في التفريغ الجزئي، مما يتطلب تصميم عزل محددًا وتحكمًا دقيقًا في الجهد والضغط. نظام تبريد الملف بالماء أمر بالغ الأهمية ويجب أن يكون مقاومًا للفشل.

فهم المفاضلات والمخاطر

يتضمن تبني هذه التقنية فهمًا واضحًا لتكاليفها المتأصلة ومتطلباتها التشغيلية.

زيادة تكاليف المعدات والتشغيل

تعتبر غرف التفريغ وأنظمة الضخ وإمدادات الطاقة المتطورة أغلى بكثير من نظيراتها المصهورة في الهواء. كما أن تكاليف التشغيل أعلى بسبب أوقات الدورة الأطول (لضخ الهواء والتطهير) وزيادة استهلاك الطاقة.

التعقيد التشغيلي والسلامة

هذه ليست أنظمة "اضبطها وانسها". إنها تتطلب مشغلين مدربين تدريباً عالياً ويفهمون عملية التفريغ ويمكنهم الاستجابة للمشكلات. السلامة هي الأهم، وتشمل المخاطر الجهد العالي، واحتمال حدوث قوس كهربائي قوي، وإدارة سلامة أنظمة تبريد المياه المجاورة للمعدن المنصهر.

بروتوكولات الصيانة الصعبة

تعتمد النتائج المتسقة على الصيانة الصارمة. كممارسة موصى بها، يشمل ذلك الفحص المنتظم لنظام تبريد المياه، والتفتيش بحثًا عن تسربات التفريغ، وتنظيف حجرة الفرن لإزالة أي بقايا، والتحقق من أن جميع المستشعرات مثل المزدوجات الحرارية ومصادر الطاقة تعمل بشكل صحيح. إهمال هذا الانضباط يؤدي إلى عمليات صهر فاشلة ومخاطر تتعلق بالسلامة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون قرار استخدام فرن تفريغ أو جو متحكم به مدفوعًا بالهدف النهائي للمادة.

- إذا كان تركيزك الأساسي هو النقاء المطلق للمادة للتطبيقات الحرجة: يعد الاستثمار في نظام تفريغ عالي النزاهة وانضباط تشغيلي صارم هو المسار الوحيد لإنتاج مواد للاستخدام في الفضاء الجوي أو الأغراض الطبية.

- إذا كان تركيزك الأساسي هو تقليل الأكسدة العامة للسبائك عالية الجودة: يمكن أن يكون الفرن ذو الضغط الإيجابي الأبسط الذي يستخدم غازًا خاملًا واقيًا (مثل الأرغون) حلاً أكثر فعالية من حيث التكلفة من التفريغ العميق.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة والإنتاجية العالية: للتطبيقات التي يكون فيها مستوى معين من الأكسدة مقبولًا، يظل فرن الحث المصهور في الهواء القياسي هو الخيار الأفضل والأكثر اقتصادًا.

في نهاية المطاف، فإن إتقان الصهر بالحث في الأجواء الخاضعة للرقابة هو قرار استراتيجي للمقايضة بين البساطة التشغيلية والتحكم الذي لا مثيل له في خصائص المواد النهائية.

جدول الملخص:

| التحدي | القضايا الرئيسية | التأثير على التشغيل |

|---|---|---|

| تحقيق الأختام والحفاظ عليها | التشغيل الدقيق، كشف التسرب | خطر التلوث، يتطلب مراقبة مستمرة |

| تعقيد نظام التفريغ | المضخات متعددة المراحل، الصمامات، المقاييس | صيانة أعلى، أوقات دورة أطول |

| التحكم في الجو | نقاء الغاز، التطهير، إدارة التدفق | ضروري للبيئات الخاملة، يضيف خطوات تشغيلية |

| تصميم الملف الحثي | إطلاق الغازات، القوس الكهربائي، العزل | يحتاج إلى مواد متخصصة، حاسم للسلامة |

| السلامة التشغيلية | الجهد العالي، القوس الكهربائي، أعطال نظام التبريد | يتطلب مشغلين مدربين، وبروتوكولات صارمة |

هل أنت مستعد للتغلب على التحديات التقنية للأفران الحثية وتحقيق نقاء لا مثيل له للمواد؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة ومصممة خصيصًا للمختبرات المتنوعة. يكتمل خط إنتاجنا - الذي يشمل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والأجواء، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت في مجال الطيران والفضاء، أو الأطراف الطبية، أو الإلكترونيات، فإن خبرتنا تضمن أداءً وموثوقية فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة مختبرك ونتائج المواد!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء