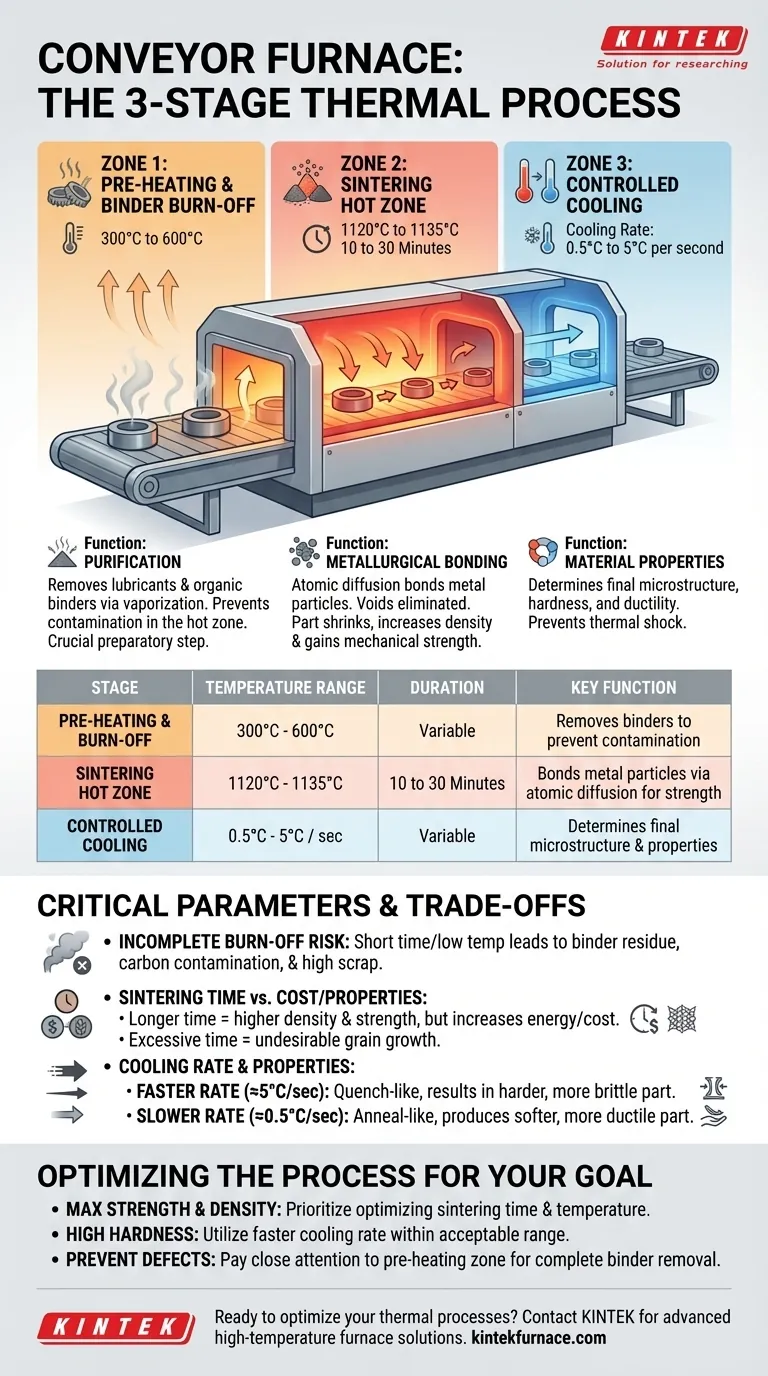

في فرن الناقل، تخضع الأجزاء لعملية حرارية من ثلاث مراحل مصممة للتلبيد أو اللحام بالنحاس الأصفر. المراحل هي منطقة تسخين مسبق ذات درجة حرارة منخفضة للتنقية، ومنطقة ذات درجة حرارة عالية للربط الفلزي، ومنطقة نهائية للتبريد المتحكم فيه لتحقيق خصائص المادة المطلوبة.

الرحلة عبر فرن الناقل ليست مجرد تسخين وتبريد. إنها تحول حراري دقيق متعدد المناطق يحول بشكل منهجي المسحوق المضغوط أو المكونات المجمعة إلى جزء واحد قوي وعملي.

شرح العملية الحرارية ثلاثية المناطق

يعمل فرن الناقل عن طريق تحريك الأجزاء بسرعة ثابتة عبر مناطق حرارة مميزة. تؤدي كل منطقة وظيفة حاسمة في عملية التصنيع الإجمالية، وغالبًا ما تكون لتلبيد أجزاء المسحوق المعدني.

المنطقة 1: التسخين المسبق وحرق المادة الرابطة (300 درجة مئوية إلى 600 درجة مئوية)

المرحلة الأولى هي خطوة تحضيرية حاسمة. قبل أن تتمكن الأجزاء من التلبيد في درجات حرارة عالية، يجب إزالة أي مواد تشحيم أو مواد رابطة عضوية مستخدمة أثناء مرحلة ضغط المسحوق بعناية.

تسخين الأجزاء في نطاق درجة الحرارة المنخفضة هذا يؤدي إلى تبخير هذه المركبات. يمنع هذا تلوث منطقة التلبيد ذات درجة الحرارة العالية، مما قد يسبب عيوبًا مثل السخام أو المسامية أو روابط فلزية ضعيفة في المنتج النهائي.

المنطقة 2: منطقة التلبيد الساخنة (1120 درجة مئوية إلى 1135 درجة مئوية)

هذا هو جوهر العملية حيث يحدث التوحيد الفعلي للجزء. عند درجات الحرارة العالية هذه، التي تقع مباشرة تحت درجة انصهار المادة، تحدث عملية تسمى الانتشار الذري.

ترتبط جزيئات المسحوق المعدني الفردية معًا، مكونة روابط فلزية قوية بينها. هذه العملية، المعروفة باسم التلبيد، تقضي على الفراغات بين الجزيئات، مما يتسبب في انكماش الجزء وزيادة كثافته واكتساب قوة ميكانيكية كبيرة. يبقى الجزء في هذه المنطقة لمدة تتراوح بين 10 إلى 30 دقيقة لضمان اكتمال الترابط.

المنطقة 3: التبريد المتحكم فيه (0.5 درجة مئوية إلى 5 درجات مئوية في الثانية)

المرحلة النهائية ليست مجرد تبريد الجزء. إن معدل التبريد متغير حاسم يحدد البنية المجهرية النهائية، وبالتالي، الخصائص الميكانيكية للجزء، مثل الصلابة والليونة.

يتم التحكم في معدل التبريد المتحكم فيه هذا، والذي يتراوح من 0.5 درجة مئوية إلى 5 درجات مئوية في الثانية، بعناية لمنع الصدمة الحرارية (التي يمكن أن تسبب التشققات) ولتثبيت الطور الفلزي المطلوب.

فهم المفاضلات والمعلمات الحرجة

يعتمد تحقيق نتيجة ناجحة على موازنة معلمات كل منطقة. سيؤدي الخطأ في إحدى المراحل إلى المساس بالعملية برمتها.

خطر عدم اكتمال الحرق

إذا كانت مرحلة التسخين المسبق قصيرة جدًا أو درجة الحرارة منخفضة جدًا، فقد لا تتم إزالة المادة الرابطة بالكامل. سيحترق هذا البقايا في المنطقة الساخنة، مما يؤدي إلى تلوث بالكربون على سطح الجزء وداخل الفرن، مما يخلق سيناريو يتطلب الكثير من الخردة والكثير من الصيانة.

وقت التلبيد مقابل التكلفة والخصائص

يمكن أن يؤدي الوقت الأطول في المنطقة الساخنة إلى زيادة كثافة الجزء وقوته. ومع ذلك، فإنه يستهلك أيضًا المزيد من الطاقة ويقلل من الإنتاجية، مما يزيد التكاليف. يمكن أن يؤدي الوقت أو درجة الحرارة المفرطة أيضًا إلى نمو مفرط للحبيبات غير مرغوب فيه، مما قد يقلل أحيانًا من متانة المادة.

معدل التبريد والخصائص الميكانيكية

يعد اختيار معدل التبريد مقايضة مباشرة بين الصلابة والليونة.

- معدل تبريد أسرع (أقرب إلى 5 درجات مئوية/ثانية) يعمل كإخماد، مما ينتج عنه جزء أكثر صلابة ولكنه قد يكون أكثر هشاشة.

- معدل تبريد أبطأ (أقرب إلى 0.5 درجة مئوية/ثانية) يشبه التخمير، وينتج جزءًا أكثر ليونة وقابلية للطرق يسهل تشغيله آليًا.

تحسين العملية لهدفك

لتكوين عملية فرن الناقل بشكل صحيح، يجب أن تبدأ بالخصائص المرغوبة للمكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى قوة وكثافة للجزء: أعطِ الأولوية لتحسين وقت التلبيد ودرجة الحرارة، مع ضمان الانتشار الذري الكامل دون التسبب في نمو مفرط للحبيبات.

- إذا كان تركيزك الأساسي هو تحقيق صلابة عالية: استخدم معدل تبريد أسرع ضمن النطاق المقبول للمادة لتثبيت بنية مجهرية صلبة تشبه المارتنسيت.

- إذا كان تركيزك الأساسي هو منع العيوب وضمان الاتساق: انتبه عن كثب لمنطقة التسخين المسبق، مع ضمان وقت كافٍ لإزالة المادة الرابطة بالكامل قبل دخول الأجزاء إلى قسم الحرارة العالية.

في نهاية المطاف، فإن إتقان هذه العملية يعني النظر إلى فرن الناقل ليس كفرن، بل كأداة للهندسة الدقيقة لعلوم المواد.

جدول ملخص:

| المرحلة | نطاق درجة الحرارة | المدة | الوظيفة الرئيسية |

|---|---|---|---|

| التسخين المسبق وحرق المادة الرابطة | 300 درجة مئوية إلى 600 درجة مئوية | متغير | يزيل مواد التشحيم والمواد الرابطة لمنع التلوث |

| منطقة التلبيد الساخنة | 1120 درجة مئوية إلى 1135 درجة مئوية | من 10 إلى 30 دقيقة | يربط جزيئات المعدن عبر الانتشار الذري من أجل القوة والكثافة |

| التبريد المتحكم فيه | 0.5 درجة مئوية إلى 5 درجات مئوية في الثانية | متغير | يحدد البنية المجهرية النهائية والخصائص الميكانيكية مثل الصلابة والليونة |

هل أنت مستعد لتحسين عملياتك الحرارية بدقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لمختبرك. يكتمل خط إنتاجنا—الذي يشمل أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD—بدعم من قدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تقوم بالتلبيد، أو اللحام بالنحاس الأصفر، أو تطوير مواد جديدة، يمكننا مساعدتك في تحقيق نتائج فائقة باستخدام معدات موثوقة وفعالة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز كفاءة التصنيع وجودة الأجزاء لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

يسأل الناس أيضًا

- ما هو الغرض الرئيسي من المعالجة الحرارية؟ تحويل خصائص المعدن لأداء فائق

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة للمعالجة الحرارية الفائقة

- لماذا يعد التحكم في الرطوبة أمرًا بالغ الأهمية في المعالجة الحرارية في الغلاف الجوي الخامل؟ضمان نتائج خالية من الأكسدة

- ما هي العلاقة بين درجة الحرارة وجو الفرن في معالجة المواد؟ إتقان التوازن الحرج بين الحرارة والبيئة

- ما هي الصناعات التي تستخدم معالجة الحرارة بالجو الخامل بشكل شائع؟ التطبيقات الرئيسية في المجالات العسكرية والسيارات وغيرها