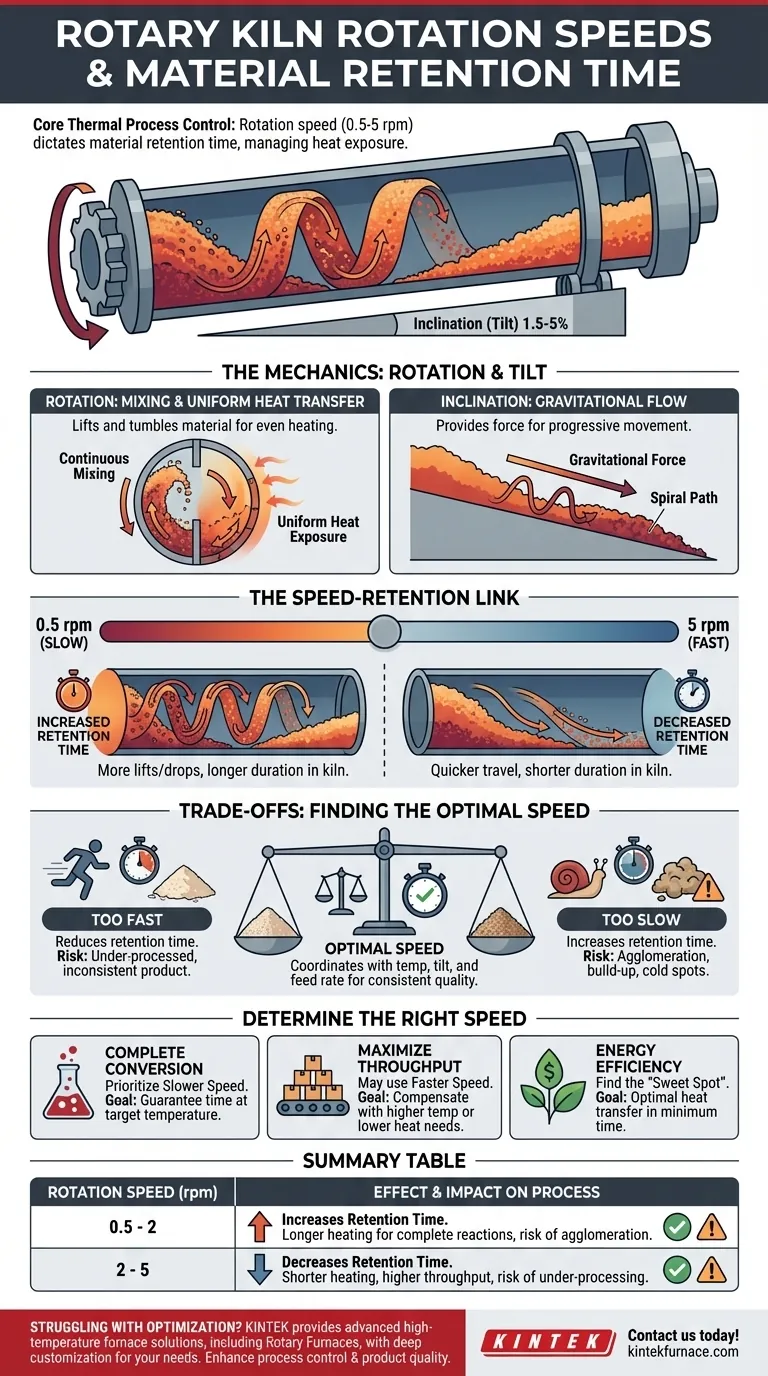

في جوهره، تعد سرعة دوران الفرن الدوار رافعة تحكم أساسية لعمليته الحرارية بأكملها. تتراوح السرعات عادةً من 0.5 إلى 5 دورات في الدقيقة (rpm)، ويملي هذا المعدل مباشرة وقت احتجاز المادة — أي المدة التي تقضيها المادة داخل الفرن. تزيد سرعة الدوران الأبطأ من وقت الاحتجاز، بينما تقلله سرعة الدوران الأسرع، مما يسمح للمشغلين بإدارة تعرض المواد للحرارة بدقة.

إن التحدي الأساسي لتشغيل الفرن ليس مجرد تحريك المواد، بل التحكم في رحلتها الحرارية. سرعة الدوران، جنبًا إلى جنب مع ميل الفرن، هي الأداة الأكثر مباشرة التي تمتلكها لإدارة المدة التي يتم فيها تسخين المواد، وهو العامل الوحيد الأكثر أهمية لتحقيق المنتج النهائي المطلوب.

ميكانيكا تشغيل الفرن

صُمم الفرن الدوار لتقليب ونقل المواد عبر بيئة ساخنة. الدوران هو محرك هذه العملية، ويؤثر بشكل مباشر على كل من انتقال الحرارة ومعدل السفر.

دور سرعة الدوران

الوظيفة الأساسية للدوران هي رفع المادة جزئيًا على الجدار الداخلي للفرن، مما يتسبب في تدفقها أو سقوطها مرة أخرى. هذا الخلط المستمر ضروري لتعريض جميع الجزيئات للبطانة المقاومة للحرارة الساخنة والغازات الساخنة المتدفقة عبر الفرن.

يضمن هذا الإجراء المتداول انتقال حرارة موحدًا عبر طبقة المواد. وبدونه، لن تتم معالجة الطبقة السطحية بشكل صحيح إلا.

تأثير الميل (الانحدار)

يتم تركيب الأفران الدوارة دائمًا بزاوية مائلة قليلاً إلى الأسفل، تتراوح عادةً بين 1.5% و 5% (بمعنى انخفاض بمقدار 1.5 إلى 5 أقدام لكل 100 قدم من الطول).

بينما يؤدي الدوران إلى تقليب المواد، يوفر هذا الميل القوة الجاذبية اللازمة لتحريكها تدريجيًا من طرف التغذية إلى طرف التفريغ. يؤدي الجمع بين الدوران والميل إلى إنشاء مسار حلزوني بطيء يمكن التنبؤ به للمواد.

الصلة بين السرعة ووقت الاحتجاز

وقت الاحتجاز هو نتيجة مباشرة للتفاعل بين سرعة الدوران وهندسة الفرن. تعني سرعة الدوران الأبطأ أن المادة ترفع وتسقط مرات أكثر قبل أن تقطع مسافة معينة، وبالتالي يزيد الوقت الذي تقضيه داخل الفرن.

وعلى العكس من ذلك، تعمل سرعة الدوران الأسرع على تحريك المادة نحو نهاية التفريغ بسرعة أكبر، مما يقلل من وقت احتجازها. تتيح هذه العلاقة للمشغلين ضبط العملية بدقة بناءً على المتطلبات الحرارية المحددة للمادة.

فهم المقايضات: العثور على السرعة المثلى

يعد اختيار سرعة الدوران الصحيحة بمثابة عملية موازنة. يؤدي الانحراف عن النطاق الأمثل في أي اتجاه إلى مشاكل تشغيلية كبيرة ويضر بجودة المنتج.

مشكلة الدوران بسرعة كبيرة جدًا

تعد سرعة الدوران العالية جدًا سببًا شائعًا لسوء جودة المنتج. إنها تقلل بشكل كبير من وقت احتجاز المواد.

تتحرك المادة عبر الفرن بسرعة كبيرة جدًا لامتصاص ما يكفي من الحرارة، مما يؤدي إلى تفاعلات كيميائية غير مكتملة أو تغيرات فيزيائية. سيكون المنتج النهائي غير معالج بشكل كافٍ وغير متناسق.

خطر الدوران ببطء شديد

بينما قد يبدو أن السرعة الأبطأ هي دائمًا الأكثر أمانًا، إلا أن هذا ليس هو الحال. يمكن أن يكون الدوران البطيء جدًا ضارًا بنفس القدر.

يمكن أن يتسبب في تكتل المواد أو تراكمها على جدران الفرن، مما يخلق تدفقًا غير متساوٍ و"نقاطًا باردة" محمية من الحرارة. في الحالات الشديدة، يمكن أن يعطل هذا التراكم العملية بالكامل أو حتى يتلف بطانة الفرن المقاومة للحرارة.

موازنة السرعة مع المتغيرات الأخرى

سرعة الدوران ليست معلمة معزولة. يجب تنسيقها بعناية مع ملف درجة حرارة الفرن، وزاوية ميله، ومعدل تغذية المواد.

يتطلب تغيير متغير واحد تعديل المتغيرات الأخرى للحفاظ على عملية مستقرة وفعالة. على سبيل المثال، قد يتطلب معدل تغذية أعلى دورانًا أسرع قليلاً لمنع التحميل الزائد على الفرن.

كيفية تحديد سرعة الدوران الصحيحة

تُحدد السرعة المثالية بالكامل من خلال هدف العملية والمواد التي تتم معالجتها. لا توجد سرعة "أفضل" واحدة، بل السرعة المناسبة لتطبيق معين.

- إذا كان تركيزك الأساسي على التحويل الكيميائي الكامل: ستعطي الأولوية لدوران أبطأ وأكثر تحكمًا لضمان حصول المادة على وقت الاحتجاز الضروري عند درجة الحرارة المستهدفة.

- إذا كان تركيزك الأساسي على زيادة الإنتاجية: قد تستخدم دورانًا أسرع، ولكن فقط إذا كان بإمكانك التعويض عن ذلك بزيادة ملف درجة الحرارة أو إذا كانت المادة تتطلب تعرضًا أقل للحرارة.

- إذا كان تركيزك الأساسي على كفاءة الطاقة: يجب أن تجد "النقطة المثلى" حيث تضمن سرعة الدوران انتقالًا مثاليًا للحرارة ومعالجة كاملة في أقل وقت ممكن، مما يقلل من استهلاك الوقود لكل طن من المنتج.

إن إتقان العلاقة بين الدوران والميل ودرجة الحرارة هو مفتاح التشغيل المتسق والفعال والعالي الجودة للفرن.

جدول الملخص:

| سرعة الدوران (دورة في الدقيقة) | التأثير على وقت الاحتجاز | التأثير على العملية |

|---|---|---|

| 0.5 - 2 | تزيد | تسخين أطول لتفاعلات كاملة، خطر التكتل |

| 2 - 5 | تقلل | تسخين أقصر، إنتاجية أعلى، خطر المعالجة غير الكافية |

هل تواجه صعوبة في تحسين سرعة دوران فرنك الدوار لتحقيق الاحتفاظ المثالي بالمواد والكفاءة؟ يمكن لـ KINTEK المساعدة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة، بما في ذلك الأفران الدوارة. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز التحكم في العملية وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن ترتقي بعملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما