يتم تحديد عمر البطانة الحرارية في الفرن الدوار من خلال تفاعل مباشر وغالباً ما يكون قاسياً بين ممارسات التشغيل واختيارك للمادة. العوامل الأساسية التي تحدد هذا العمر هي درجة حرارة التشغيل، والعدوان الكيميائي الناتج عن السبائك والخبث المختلفين، والإجهاد المادي الناتج عن دورات التسخين والتبريد، والخصائص المتأصلة للمادة الحرارية نفسها.

لا تفشل بطانتك الحرارية بسبب سبب واحد. بدلاً من ذلك، فإن عمرها هو انعكاس مباشر لمدى توافق خصائص المادة المختارة مع الإجهادات الحرارية والكيميائية والميكانيكية المجمعة لعملية الفرن المحددة لديك.

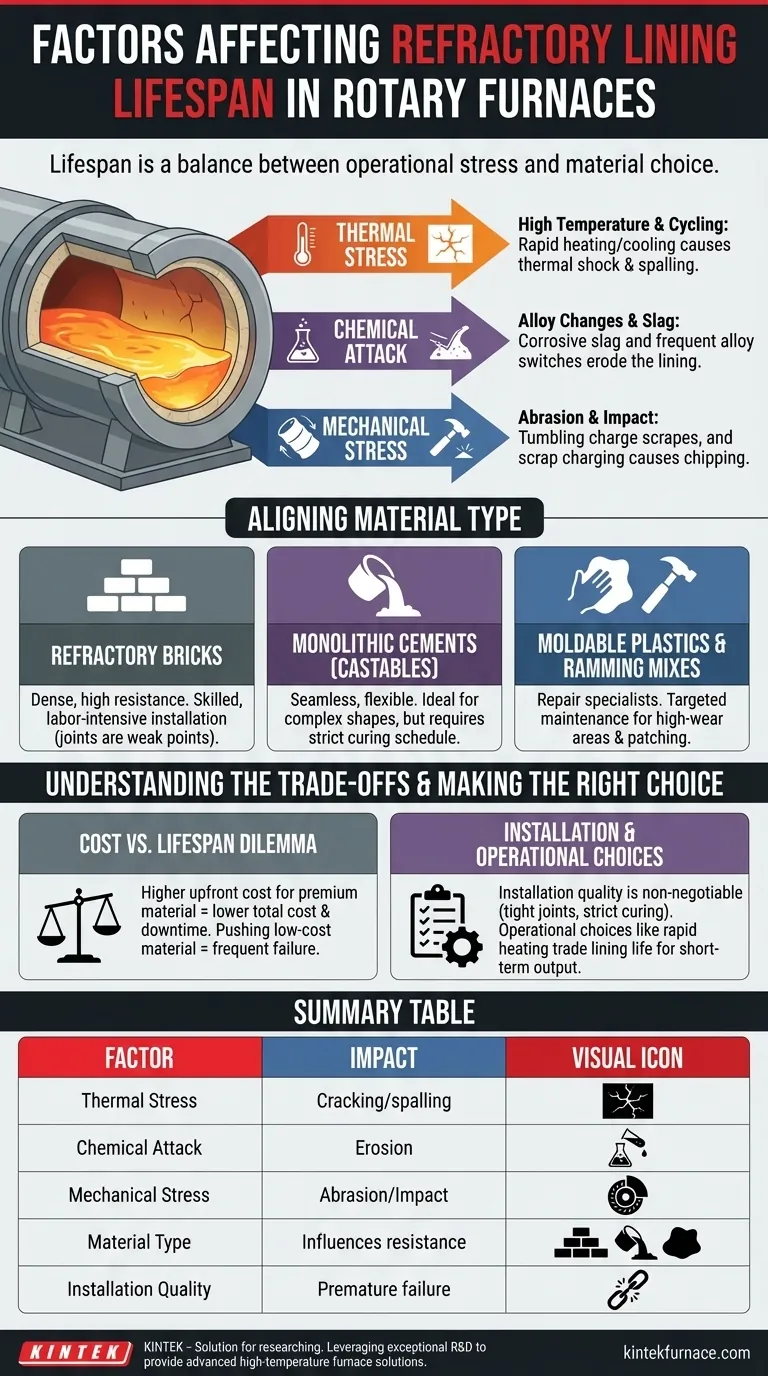

عوامل الإجهاد الرئيسية على البطانات الحرارية

يتطلب فهم كيفية تدهور البطانة النظر في القوى المتميزة التي تعمل ضدها خلال كل دورة. ونادراً ما تعمل هذه العوامل بمعزل عن غيرها.

الإجهاد الحراري: درجة الحرارة والدورات

الإجهاد الأكثر وضوحًا هو درجة حرارة التشغيل العالية، والتي تسرّع التآكل ويمكن أن تقترب من حد خدمة المادة.

ومع ذلك، فإن تكرار وسرعة دورات التسخين والتبريد غالباً ما تكون أكثر تدميراً. تتسبب دورات الحرارة هذه في تمدد المادة الحرارية وانكماشها، مما يؤدي إلى إجهاد داخلي يؤدي إلى التشققات والتقشر - وهو فشل يُعرف باسم الصدمة الحرارية.

الهجوم الكيميائي: تغيرات السبائك والخبث

ينتج كل سبيكة منصهرة كيمياء خبث فريدة. بعض الخبث شديد التآكل وسيسعى بنشاط إلى اختراق وتآكل البطانة الحرارية.

قد يؤدي التغيير المتكرر بين السبائك المختلفة إلى تعريض بطانة مصممة لبيئة كيميائية واحدة لبيئة أخرى أكثر عدوانية. وهذا يسرّع التآكل الكيميائي والتدهور بشكل كبير.

الإجهاد الميكانيكي: التآكل والصدمات

الطبيعة الخاصة للفرن الدوار تقدم تآكلاً ميكانيكياً. إن حركة الدحرجة أو الدوران لشحنة الفرن تحك وتطحن باستمرار ضد السطح الساخن للبطانة.

قد يتسبب شحن الخردة المعدنية الأولية أيضاً في تلف مباشر بالصدمات، مما يؤدي إلى تكسير أو تشقق المادة الحرارية قبل بدء عملية الصهر.

مواءمة نوع المادة مع الواقع التشغيلي

المادة الحرارية التي تختارها هي دفاعك الأساسي ضد هذه الإجهادات. يقدم كل نوع توازناً مختلفاً للخصائص، وتعقيد التركيب، والتكلفة.

الطوب الحراري: المعيار للمتانة

الطوب هو أشكال مُحروقة مسبقاً وكثيفة توفر بشكل عام مقاومة ممتازة لدرجات الحرارة العالية والتآكل. تعتبر المواد مثل طوب الألومينا العالي خياراً شائعاً للتطبيقات الصعبة.

عيبها الأساسي هو التركيب. يعد وضع الطوب عملية ماهرة وتتطلب عمالة كثيفة، ويمكن أن تصبح المفاصل بين الطوب نقاط ضعف لتسرب الخبث.

الملاط الركامي (المواد القابلة للصب): ميزة المرونة

يتم تركيب المواد الحرارية المتجانسة، مثل الأسمنت القابل للصب، مثل الخرسانة. يتم خلطها بالماء ثم صبها أو ضخها أو صبها في مكانها، مما يخلق بطانة سلسة وخالية من المفاصل.

هذا الهيكل المتجانس يلغي ضعف المفاصل ويجعلها مثالية لأشكال الأفران المعقدة. توفر تركيبات معينة مقاومة فائقة للصدمات الحرارية.

اللدائن القابلة للتشكيل وخلطات الدك: أخصائيو الإصلاح

هذه المواد لها قوام يشبه الطين ويتم دكها أو طرقها في مكانها عادةً.

على الرغم من أنها لا تستخدم دائماً لبطانة كاملة، إلا أنها ضرورية لإنشاء أشكال معقدة مثل الفوهات أو لإجراء إصلاحات حيوية ساخنة أو باردة. إنها تسمح بالصيانة المستهدفة التي يمكن أن تمدد عمر البطانة الكاملة.

فهم المفاضلات

اختيار مادة حرارية لا يتعلق بإيجاد مادة واحدة "الأفضل"، بل يتعلق بتقديم تنازل مستنير.

معضلة التكلفة مقابل العمر الافتراضي

تأتي المواد عالية الأداء بتكلفة أولية أعلى ولكن يمكن أن توفر تكلفة ملكية إجمالية أقل من خلال تمديد عمر الحملة وتقليل التوقفات المكلفة.

في المقابل، قد تكون المادة الأقل تكلفة كافية تماماً لعملية أقل تطلباً ولكنها ستفشل بسرعة إذا تم دفعها إلى ما وراء حدود تصميمها، مما يؤدي إلى عمليات إعادة تبطين متكررة ومكلفة.

جودة التركيب غير قابلة للتفاوض

حتى أكثر المواد الحرارية تقدماً ستفشل إذا تم تركيبها بشكل غير صحيح. بالنسبة للمواد القابلة للصب، يعني هذا نسب دقيقة للمياه، والأهم من ذلك، الالتزام بجدول صارم للتجفيف والمعالجة. التسرع في التجفيف هو سبب رئيسي للفشل المبكر.

بالنسبة للطوب، فإن المفاصل الضيقة والملاط الصحيح ضروريان لمنع تغلغل المعدن والخبث.

التكلفة الخفية للخيارات التشغيلية

دفع الفرن إلى حده الحراري أو تسريع أوقات التسخين لتلبية أهداف الإنتاج يتاجر بشكل مباشر بعمر البطانة مقابل المخرجات قصيرة الأجل. هذا قرار تجاري له تكلفة صيانة حقيقية جداً.

اتخاذ الخيار الصحيح لعمليتك

يتطلب اختيار استراتيجية المواد الحرارية المثلى موازنة أهدافك التشغيلية مع قدرات المواد وانضباط التركيب.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية في درجات حرارة عالية: استثمر في طوب حراري متميز عالي الكثافة أو مادة قابلة للصب متخصصة عالية القوة، وفرض إجراءات تسخين وتبريد خاضعة للرقابة.

- إذا كان تركيزك الأساسي هو المرونة التشغيلية مع تغييرات متكررة في السبائك: اختر مادة متجانسة قابلة للصب قوية مصممة خصيصاً لمقاومة كيميائية عالية وخصائص ممتازة للصدمات الحرارية.

- إذا كان تركيزك الأساسي هو الترقيص وتمديد عمر الحملة: احتفظ باللدائن القابلة للتشكيل أو خلطات الدك المناسبة للإصلاحات السريعة والمستهدفة للمناطق عالية التآكل.

إن برنامج الإدارة الحرارية الناجح هو شراكة استباقية بين علم المواد وإجراءات التشغيل المنضبطة.

جدول ملخص:

| العامل | التأثير على العمر الافتراضي |

|---|---|

| الإجهاد الحراري | يسبب التشققات والتقشر من دورات التسخين/التبريد |

| الهجوم الكيميائي | يؤدي إلى تآكل البطانة بسبب الخبث المسبب للتآكل وتغيرات السبائك |

| الإجهاد الميكانيكي | يؤدي إلى التآكل وأضرار الصدمات من تشغيل الفرن |

| نوع المادة | يؤثر على مقاومة الإجهاد؛ الطوب، المواد القابلة للصب، أو اللدائن |

| جودة التركيب | يمكن أن يسبب التركيب السيئ فشلاً مبكراً |

هل أنت مستعد لإطالة عمر البطانة الحرارية لفرنك الدوار؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصاً للمختبرات المتنوعة. يكتمل خط منتجاتنا، والذي يشمل الأفران الدوارة، وأفران الصندوق، وأفران الأنابيب، وأفران التفريغ والغاز، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتحسين أداء الفرن وتقليل وقت التوقف عن العمل!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- كيف يفيد التخصيص استخدام الأفران الدوارة؟ تعزيز الكفاءة والجودة بحلول مخصصة

- ما هي بعض العمليات الشائعة التي تتم في الأفران الدوارة؟ افتح حلول تحويل المواد الفعالة

- ما هي المعدات الداعمة المطلوبة لنظام الفرن الدوار؟ المكونات الأساسية للمعالجة الحرارية الفعالة

- ما هي أنواع التحولات الفيزيائية والكيميائية التي تحدث في الفرن الدوار؟ إتقان معالجة المواد للحصول على نتائج فائقة