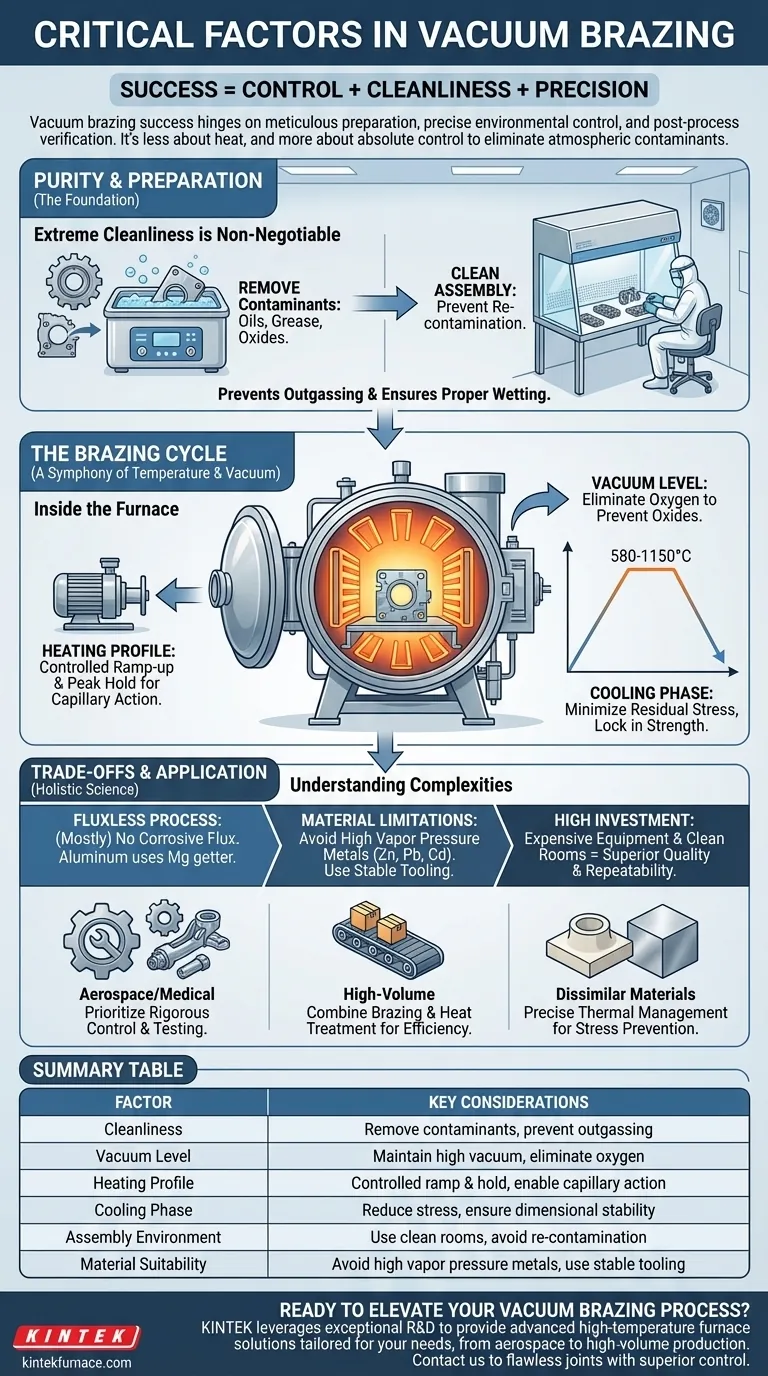

أهم العوامل في اللحام بالنحاس في الفراغ هي مزيج من الإعداد الدقيق والتحكم البيئي المحكم والتحقق بعد العملية. يعتمد النجاح على ضمان نظافة الأجزاء تمامًا قبل دخولها إلى فرن فراغ عالي الجودة، حيث يتم تنفيذ دورة تسخين وتبريد محكمة للغاية. يجب التعامل مع العملية بأكملها، من التجميع في بيئة نظيفة إلى الاختبار النهائي للوصلة، كنظام واحد متكامل.

في جوهره، لا يتعلق اللحام بالنحاس في الفراغ الناجح بالحرارة بقدر ما يتعلق بالتحكم المطلق. تخلق العملية وصلة معدنية مثالية عن طريق التخلص من الملوثات الجوية – الأكسجين بشكل أساسي – التي من شأنها إضعاف الرابطة، مما يجعل النظافة التامة والتحكم الدقيق في العملية هما المفتاحان الحقيقيان للنجاح.

الأساس: النقاء والتحضير

تُحدد جودة الوصلة النحاسية النهائية قبل وقت طويل من دخول المكونات إلى الفرن. تُعد مرحلة التحضير الأولية هي النقطة الأكثر شيوعًا للفشل.

لماذا تُعد النظافة القصوى أمرًا غير قابل للتفاوض

يجب تنظيف الأجزاء جيدًا لإزالة جميع الملوثات السطحية، مثل الزيوت والشحوم، وخاصة الأكاسيد. في الحرارة العالية والفراغ داخل الفرن، ستطلق هذه الملوثات غازات، مما يؤدي إلى انبعاث أبخرة يمكن أن تتداخل مع سبيكة اللحام بالنحاس وتمنع تشكيل ختم قوي ومحكم. السطح النظيف ضروري لكي يبلل المعدن الحشو المنصهر المواد الأصلية بشكل صحيح.

دور بيئة التجميع النظيفة

تنظيف الأجزاء غير فعال إذا أعيد تلوثها أثناء التجميع. تمنع غرفة التجميع النظيفة والمخصصة الغبار والألياف والجزيئات الأخرى المحمولة جوًا من الاستقرار على المكونات أو مادة الحشو. تُعد هذه البيئة الخاضعة للرقابة حلقة وصل حاسمة في سلسلة النقاء.

دورة اللحام بالنحاس: سيمفونية من درجة الحرارة والفراغ

داخل الفرن، يحول تسلسل منظم بعناية من الأحداث المكونات المنفصلة إلى تجميع واحد متكامل. تُعرّف هذه الدورة بمستوى الفراغ ودرجة الحرارة والوقت.

الفرن: خلق البيئة المسيطر عليها

فرن التفريغ العالي هو قلب العملية. وظيفته الأساسية هي سحب الغلاف الجوي، وخاصة الأكسجين، لمنع تكوين الأكاسيد على الأسطح المعدنية أثناء التسخين. يعد الحفاظ على مستوى التفريغ الصحيح أمرًا بالغ الأهمية لإنشاء سطح نظيف ونشط لكي تلتصق به سبيكة اللحام بالنحاس.

ملف التسخين: أكثر من مجرد ذوبان

يتم تسخين التجميع تدريجيًا إلى درجة حرارة اللحام بالنحاس المحددة. يقلل هذا الارتفاع المتحكم فيه من الإجهاد الحراري ويمنع التشوه، خاصة في التجميعات المعقدة أو تلك التي تحتوي على مواد مختلفة. يتم الاحتفاظ بدرجة الحرارة القصوى، التي تختلف حسب المادة (مثل 580-620 درجة مئوية للألمنيوم، 800-1150 درجة مئوية لسبائك الصلب)، لفترة قصيرة للسماح لمعدن الحشو بالذوبان والتدفق عبر العملية الشعرية إلى الوصلة.

مرحلة التبريد: الحفاظ على القوة

بعد اللحام بالنحاس، يتم تبريد التجميع بطريقة محكمة. غالبًا ما يستخدم التبريد البطيء لتقليل الإجهاد المتبقي، مما يضمن أن الجزء النهائي قوي ومستقر الأبعاد. قد تتضمن بعض العمليات أيضًا تبريدًا سريعًا أو تبريدًا مفاجئًا باستخدام غاز خامل (مثل الأرغون) لتحقيق خصائص معدنية محددة، مثل الصلابة.

فهم المقايضات والمزالق

بينما ينتج اللحام بالنحاس في الفراغ نتائج ممتازة، فإنه يتطلب فهمًا واضحًا لتعقيداته وتكاليفه المتأصلة.

أسطورة "لا يتطلب تدفق"

غالبًا ما يُطلق على اللحام بالنحاس في الفراغ عملية "بدون تدفق"، وهذا صحيح إلى حد كبير. تقضي بيئة الفراغ على الحاجة إلى التدفقات الكيميائية المسببة للتآكل المستخدمة في طرق اللحام بالنحاس الأخرى. ومع ذلك، تعتمد بعض المواد، مثل الألومنيوم، غالبًا على المغنيسيوم داخل سبيكة الحشو ليعمل كـ "مصيدة أكسجين"، مؤديًا فعليًا وظيفة التدفق دون ترك بقايا.

قيود المواد والتثبيت

ليست كل المواد مناسبة للحام بالنحاس في الفراغ. يمكن للمعادن ذات الضغوط البخارية العالية، مثل الزنك والرصاص والكادميوم، أن تطلق غازات وتلوث الفرن والتجميع. علاوة على ذلك، يجب أن تكون التركيبات، أو الأدوات، المستخدمة لتثبيت الأجزاء في مكانها مصنوعة أيضًا من مواد مستقرة منخفضة إطلاق الغازات (مثل الجرافيت أو الموليبدينوم) التي لن تتداخل مع العملية.

استثمار أولي مرتفع

يتطلب تحقيق النقاء والتحكم اللازمين استثمارًا كبيرًا. تعد أفران التفريغ عالية الجودة والغرف النظيفة ومرافق الاختبار القوية باهظة الثمن. هذه التكلفة هي مقايضة للجودة الاستثنائية، والتكرارية، وتقليل التنظيف بعد المعالجة التي توفرها هذه الطريقة.

تطبيق هذا على مشروعك

يعتمد التركيز الذي تضعه على كل عامل على تطبيقك وأهدافك المحددة.

- إذا كان تركيزك الأساسي هو ربط مكونات الفضاء الجوي أو الطبية المعقدة وذات القيمة العالية: ركز على التحكم الصارم في العمليات، والتجميع المعتمد في غرف الأبحاث، والاختبار الشامل بعد اللحام بالنحاس (على سبيل المثال، اختبارات تسرب الهيليوم، والتحليل المعدني).

- إذا كان تركيزك الأساسي هو الكفاءة من حيث التكلفة للإنتاج بكميات كبيرة: استفد من القدرة على دمج اللحام بالنحاس مع المعالجة الحرارية أو التصلب بالشيخوخة في دورة فرن واحدة لتوفير الوقت والطاقة بشكل كبير.

- إذا كان تركيزك الأساسي هو ربط مواد مختلفة (على سبيل المثال، السيراميك بالمعدن): ركز على تصميم ملف تسخين وتبريد دقيق لإدارة معدلات التمدد الحراري المختلفة بعناية ومنع تشققات الإجهاد.

في النهاية، إتقان اللحام بالنحاس في الفراغ يعني التعامل معه كعلم شمولي حيث يُعطى كل خطوة، من التنظيف الأولي إلى الفحص النهائي، أهمية بالغة.

جدول ملخص:

| العامل | الاعتبارات الرئيسية |

|---|---|

| النظافة | إزالة الزيوت، الشحوم، الأكاسيد؛ منع إطلاق الغازات لضمان الترطيب الصحيح |

| مستوى الفراغ | الحفاظ على فراغ عالٍ لإزالة الأكسجين ومنع تكون الأكاسيد |

| ملف التسخين | ارتفاع متحكم فيه ومدة انتظار لتقليل الإجهاد وتمكين الحركة الشعرية |

| مرحلة التبريد | تبريد بطيء أو سريع لتقليل الإجهاد المتبقي وضمان استقرار الأبعاد |

| بيئة التجميع | استخدام غرف نظيفة لتجنب إعادة التلوث أثناء تجميع الأجزاء |

| ملاءمة المواد | تجنب المعادن ذات الضغط البخاري العالي؛ استخدام مواد أدوات مستقرة |

هل أنت مستعد لرفع مستوى عملية اللحام بالنحاس في الفراغ لديك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متقدمة مصممة خصيصًا لاحتياجاتك. يشتمل خط منتجاتنا على أفران كاتم، أفران أنبوبية، أفران دوارة، أفران فراغ وجو متحكم، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تعمل في قطاع الفضاء، أو القطاع الطبي، أو الإنتاج بكميات كبيرة، فإننا نساعدك على تحقيق وصلات خالية من العيوب بتحكم فائق وكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز نتائج اللحام بالنحاس لديك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هو الغرض من إجراء التلدين بالتفريغ المتوسط على الأمبولات العاملة؟ ضمان انتشار عالي الحرارة نقي

- ما هي ظروف المعالجة التي يوفرها الفرن الفراغي لكرات TiCp/Fe الدقيقة؟ التلبيد عند 900 درجة مئوية

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- ما هو دور الأفران ذات التلبيد أو الحث الفراغي في تجديد البطاريات؟ تحسين استعادة الكاثود

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد